二步采场回采下的一步采空区稳定性数值模拟分析

2021-03-24张驰,冀虎,陈凯,张达,李建

张 驰,冀 虎,陈 凯,张 达,李 建

(1.矿冶科技集团有限公司,北京 100160;2.金属矿山智能开采技术北京市重点实验室,北京 102628;3.安徽马钢罗河矿业有限责任公司,安徽 合肥 231500)

0 引 言

随着我国采矿工艺技术的进步以及矿山经济效益的提高,先进的大型机械设备逐渐应用于地下金属矿山的开采过程中,一些矿岩质量相对较好的矿山为了进一步提高产能,降低生产成本,试验性地采用大直径深孔采矿法[1-3],将矿房高度提高至几十米甚至上百米,矿房宽度也进一步增加。但该方法在提高产能的同时也造成了更大的地下空间暴露,易导致空区大面积失稳破坏形成较大的安全风险[4-7]。同时,采空区跨度、高度等结构参数增大,叠加机械活动及爆破振动等扰动因素,进一步增大了顶板和边帮垮塌的风险,也造成局部应力集中程度增高,安全风险进一步增大。因此,开展开采过程中的采空区稳定性分析、加强采空区管理十分重要[8-10]。

目前,常用的采空区稳定性分析和评价方法有四种:工程类比法、预计法、解析法和数值模拟法。工程类比法是对比已开采的、具有相似地质条件和采矿条件的矿山及采场采空区稳定性实际观测结果,得到本矿采空区稳定性相近结论的方法;预计法是通过建立数学和统计学模型,代入现场关键参数后得到采空区稳定性评测结论的方法,具有代表性的有Budryk-Knothe法、灰色预测方法、模糊理论法、分层统计法等[11];解析法是建立采场和围岩结构的力学模型,得到围岩应力和变形的解析计算公式,计算采场围岩任一点的应力和位移,从而分析采空区稳定性的一种方法;这三种方法针对特定采场具有较好的应用效果,也得到了业界的普遍认可。但由于预计法和解析法适用性不强,无法对矿井采矿地质条件变化做出准确预测,工程类比法往往找不到相似的条件,无法类比,而数值计算方法的出现在很大程度上弥补了上述方法的不足,目前成为研究采空区稳定问题的主要方法。通过输入矿井岩体物理力学参数、埋深、开采条件、约束条件,数值模拟软件能够生成直观的三维空间模型并进而进行应力场、位移场分析,得到符合实际采矿地质条件的围岩变形破坏的分析结果[12]。

本文采用FLAC3D软件建立了某矿山开采的数值模型,对受回采矿房影响的一步采空区稳定状态进行计算和分析,并运用三维激光扫描技术采集采空区三维信息,构建了采空区真实边界,分析了二步采场回采对一步采空区稳定性的影响程度,为矿山安全生产提供理论依据。

1 工程背景分析

某大型铁矿矿体埋深-382~-846 m,矿体平均厚度76.87 m,采用垂直深孔阶段空场采矿法,沿矿体走向方向每18 m划分一个采场,采场南北长72 m、东西宽18 m、高32 m,矿房回采按照“隔一采一”形式布置。 目前该矿山主要开采中段为-508 m中段和-540 m中段,其中-540 m中段45-3#采场和47-3#采场位于20南切割巷以南,如图1所示。目前,两采场均已回采完毕,二步47-3#采场回采过程中,一步45-3#采空区顶板及边帮常有大块矿石垮落发生,因此推测,二步47-3#采场回采对一步45-3#采空区周围岩体应力分布状况产生较大影响,导致其局部出现应力集中。

图1 -508 m中段地质平面图

2 基于激光扫描技术的采空区三维实体建模

建立数值模型通常将实际采矿条件简化,导致数值计算结果与实际状态间存在较大偏差,特别是在矿房的尖角位置由于设计模型的结构特点发生明显应力集中,与实际结果不符。为了得到与矿山现场尽可能一致的采空区位置及三维形态边界,本文采用BLSS-PE矿用三维激光扫描系统对-540 m中段45-3#采空区和47-3#采空区进行扫描,为建立数值模型提供依据。

2.1 三维激光扫描系统原理

BLSS-PE矿用三维激光扫描系统是一套专门面向地下矿山采空区空间形态获取的测量设备,设备主要由扫描探头、延伸系统、控制系统、供电模块等四部分组成,如图2所示。其中,扫描探头主要用来获取空区边界信息,延伸系统能够将扫描探头伸到空区内合适位置,控制系统可以设置扫描控制参数并实时显示扫描数据,供电模块一方面提供扫描探头转动所需的直流电,另一方面将扫描探头获取的空区边界信息通过无线的方式传输至控制系统中。

图2 BLSS-PE矿用三维激光扫描系统

2.2 现场扫描过程

按照扫描系统工作要求,连接各个部分并将扫描探头伸入采空区内部一定深度,如图3(a)所示,延长杆尾部挂载固定配重,打开供电电源与控制终端,建立控制终端与扫描主机间的无线连接,设置扫描参数完成空区扫描,打开扫描主机尾部准直激光并用全站仪测量定位坐标,如图3(b)所示,保存对应数据即完成采空区形态采集。

2.3 三维实体建模

根据现场扫描获得的采空区点云数据,执行坐标映射,得到与矿山实际位置完全一致的采空区三维点云模型,按照一定规则依次连接所有数据点构建空区三角网模型。为了更加真实地还原现场工程结构,在得到采空区模型后,按照设计巷道断面尺寸,建立采空区周围的巷道三维模型,各部分三维模型如图4所示。

图3 采空区现场扫描

图4 采空区及巷道三维模型

3 采空区稳定性分析

3.1 模型范围及边界条件

为了提高二步采场回采对一步采空区稳定状态影响效果数值模拟结果的可靠性,本文根据上述建立的采空区及巷道等比例三维模型建立了采空区稳定性分析数值模型。数值模型按照开挖的先后顺序由矿体、巷道、一步45-3#采空区、二步47-3#采空区三部分组成。模型的范围根据开挖范围的尺寸合理进行确定,本文根据空区尺寸以及矿体开采导致岩体移动的范围确定数值计算模型范围为:X方向:530 970~531 220;Y方向:3 433 095~3 433 345;Z方向:-420~-620 m。 矿体模型的网格尺寸为10 m,离散后模型的节点数为151 863个,单元数为472 589个。

模型几何边界采用位移约束,X方向约束X轴边界移动,Y方向约束Y轴边界移动,Z方向约束Z轴下部边界移动,上部边界设置为自由边界。在模拟计算中,本文假设计算区域处的岩体为均质、连续的,X方向和Y方向自重应力按照Z方向自重应力的1.6倍选取。

3.2 矿体物理力学计算参数选取

岩石的物理力学参数对于计算结果影响很大,为了保证计算结果的准确性,本文选取该矿山针对该区段岩石所做的力学报告值作为采空区稳定性分析的岩体力学参数及地应力推荐值,见表1。

表1 岩体力学参数推荐表

3.3 数值模拟计算过程

为了能够相对真实地反映巷道及采场开挖过程中的应力重分布情况,便于分析二步采场回采对一步采空区稳定性的影响大小,本文在数值模拟软件中首先将巷道模型,一步45-3#采场,二步47-3#采场分别进行分组,按照初次开挖巷道,最大不平衡力接近1e-5时停止,第二次开挖一步45-3#采场,计算2 000步停止,第三次开挖二步47-3#采场,计算2 000步停止的顺序模拟各个过程,以dip=90°,dd=0°,穿过点(531 077.305,3 433 212.449,-520.344)定义剖面,如图5所示为每一次开挖计算停止后的应力云图。

图5 分次开挖后应力云图

3.4 数值模拟结果与分析

鉴于二步采场回采对一步采空区造成的影响,本文基于初次开挖巷道后形成的应力场,首先开挖一步采场,分析开挖后应力分布及位移变化,进一步开挖二步采场,分析其对一步采空区周围应力分布的影响作用,评价采空区的稳定性,具体如下所述。

3.4.1 应力分析

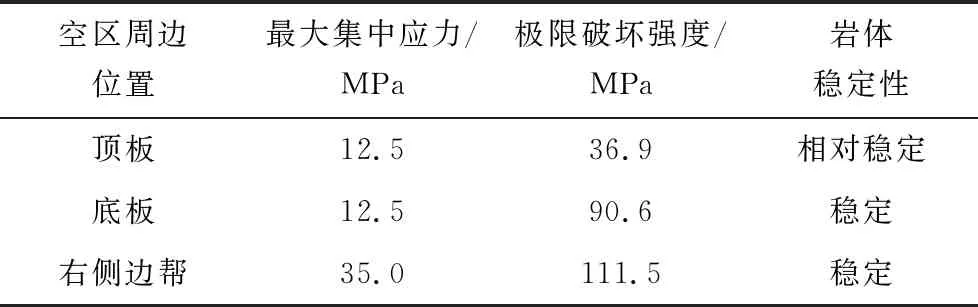

1) 一步采场开挖。由图6可知,一步采场开挖后形成采空区,在不考虑由回采爆破造成的岩石松动条件下,空区的顶板、底板和四周围岩均出现了应力集中现象,其中在空区的顶板、底板以及右侧边帮位置应力集中程度较大,其余区域集中程度相对较小,在远离空区的地方逐渐恢复原始应力分布状态。将岩体的抗压强度作为矿柱的极限抗压强度,其中极限抗压强度参照岩体测试报告[13]空区周围稳定性见表2。

表2 一步采场开挖后空区周围岩体稳定性对照表

图6 一步采场开挖主应力分布

图7 二步采场开挖主应力分布

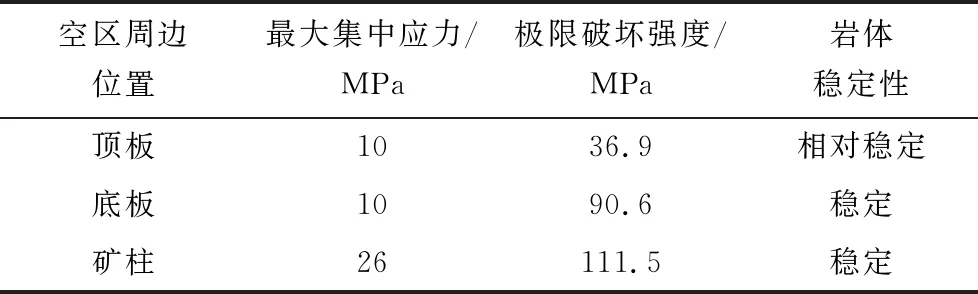

2) 二步采场开挖。由图7可知,二步采场开挖后,在不考虑由回采爆破所造成的岩石松动的条件下,一步采空区周围的应力集中范围进一步扩大,并与二步采空区形成了应力叠加,在矿柱位置出现了应力集中。另外,二步采场回采未改变一步采空区周围应力集中区域的分布情况,二步采空区形成与一步采空区相似的应力分布特征,由于二步采场回采后形成了空区,使得一步采空区周围的最大应力值有所减小,空区周边稳定性见表3。

表3 二步采场开挖后空区周围岩体稳定性对照表

3.4.2 位移分析

1) 一步采场开挖。地下矿山矿房回采将会打破原有的应力平衡状态,使开采区域范围内的应力重新分布,进而使岩体集聚的弹性势能得到释放,引起采空区顶板和底板岩体的变形破坏,相邻采场的矿房回采将会使已有采空区应力分布状态再次改变,使得应力集中区域进一步扩大或者转移,图8为一步采场开挖后的位移云图。由图8可知,一步采场开挖后,垂直方向上的最大位移量为-4 mm,表现为顶板下沉,底板在垂直方向上的位移量为3 mm,表现为底板上鼓;从水平位移来看,空区左侧位移为正,位移值为2~2.25 mm,说明左侧边帮存在拉应力作用,但拉应力较小。

2) 二步采场开挖。由图9可知,二步采场开挖后,垂直方向上的最大位移量为-5 mm,相比一步采场开挖后位移有所增大,依然表现为顶板下沉,底板在垂直方向上的位移量为4~5 mm,底鼓现象更加明显;从水平位移来看,变形范围增大明显,一步采空区左侧拉应力有所减弱,二步采空区左侧存在拉应力作用,受一步采空区影响,其影响范围相较一步采时更大,位移值为2.25~2.56 mm。

图8 一步采场开挖后位移云图

图9 二步采场开挖后位移云图

3.5 现场实测数据验证

一步采场回采完毕后,采用瑞士Leica-TS 60高精度全站仪在矿房顶板、底板以及左右边帮四个区域测定空区变形参考基点,其中,顶板和底板各3个,沿矿房中线自北向南依次排列,间距约为15 m;左右边帮各3个,沿矿房1/2高度线自北向南依次排列,间距与顶底板测点间距保持一致,记录各参考基点坐标并设为初值。此后,每隔1 d利用全站仪的放样功能反向测量变形参考基点,得到各期测量参考基点坐标真实值,直至二步采场回采完毕,共开展测量25次。本文以初值为基准,分别计算顶底板中间监测点在垂直方向的位移变化值以及左右边帮沿X方向的位移变化值,绘制变形曲线如图10所示。

由图10可知,距监测工作开始约10 d左右,一步采空区顶板、底板及左侧边帮位移开始趋于稳定,与矿山在此阶段无生产活动有关,待二步采场回采开始后,发现一步采空区顶底板及左侧边帮位移再一次开始发生变化,对比顶板监测结果可知距离首次测量10 d时位移为2.8 mm,30 d时位移为3.8 mm,实际位移增加约1 mm,方向向下,表现为顶板下沉;底板监测结果10 d时位移为2.2 mm,30 d时位移为4.3 mm,实际位移增加2.1 mm,方向向上,表现为底板上鼓;左侧边帮10 d时位移为2.1 mm,29 d时位移为2.6 mm,位移增大约0.5 mm;右侧边帮位移基本没有变化。

图10 各中间监测点位移随时间变化曲线

由此可知,受二步采场回采的影响,实际监测顶板向下移动约1 mm,与数值模拟结果一致;底板位移向上增加2.1 mm,与数值模拟预测的最大2 mm基本吻合;左侧边帮位移约0.5 mm,与数值模拟预测的0.25~0.56 mm最大值接近;右侧边帮由于距离二步采空区较远,相对影响较小,位移基本无变化,这与数值模拟结果也基本吻合。

4 结 论

1) 从应力分析结果可知,二步采场回采使得一步采空区周围的应力集中范围进一步扩大并与一步采空区形成了应力叠加,在矿柱位置出现了应力集中,最大集中应力约为26 MPa,其中顶板集中应力接近极限破坏强度,存在较大垮塌风险。

2) 从位移分析结果及现场实测验证结果可知,二步采场回采使一步采空区顶板位移量增大,底鼓现象凸显,垂直方向上的最大位移量接近5 mm,垮塌风险增高。

3) 通过BLSS-PE矿用三维激光扫描系统及FLAC3D数值计算软件的综合运用,实现了复杂空间结构的精确化建模和高效分析,为数值计算方法解决该类工程问题提供了可靠保障。