数控曲轴磨床轴系有限元分析及优化改进

2021-03-24涂峻瑀夏经龙邓刚

涂峻瑀 夏经龙 邓刚

摘要:本文通过建立三维模型的方式对数控曲轴磨床的轴系受力情况进行了有限元分析,利用静态分析法计算出曲轴在数控曲轴磨床加工时的变形量,进行分析后提出优化改进方案。

关键词:数控曲轴磨床;曲轴;有限元分析

数控曲轴磨床是一种常用来磨削加工曲轴拐径的机床,与偏心夹具、配重块、配重轮配合使用。在实际生产过程中,由于曲轴自重及工装结构受力不平衡等原因,经磨削加工后的曲轴拐径存在圆柱度有误差的情况。曲轴拐径圆柱度的误差会使与其配合的轴瓦因配合间隙不均匀而破坏油膜,使磨损加剧、油温升高,影响压缩机的工作质量与使用寿命。为改善这种情况,提高产品的质量,本文将通过有限元分析法测算出曲轴在加工过程中的变形量,提出优化改进方案。

1.数控曲轴磨床的有限元分析说明

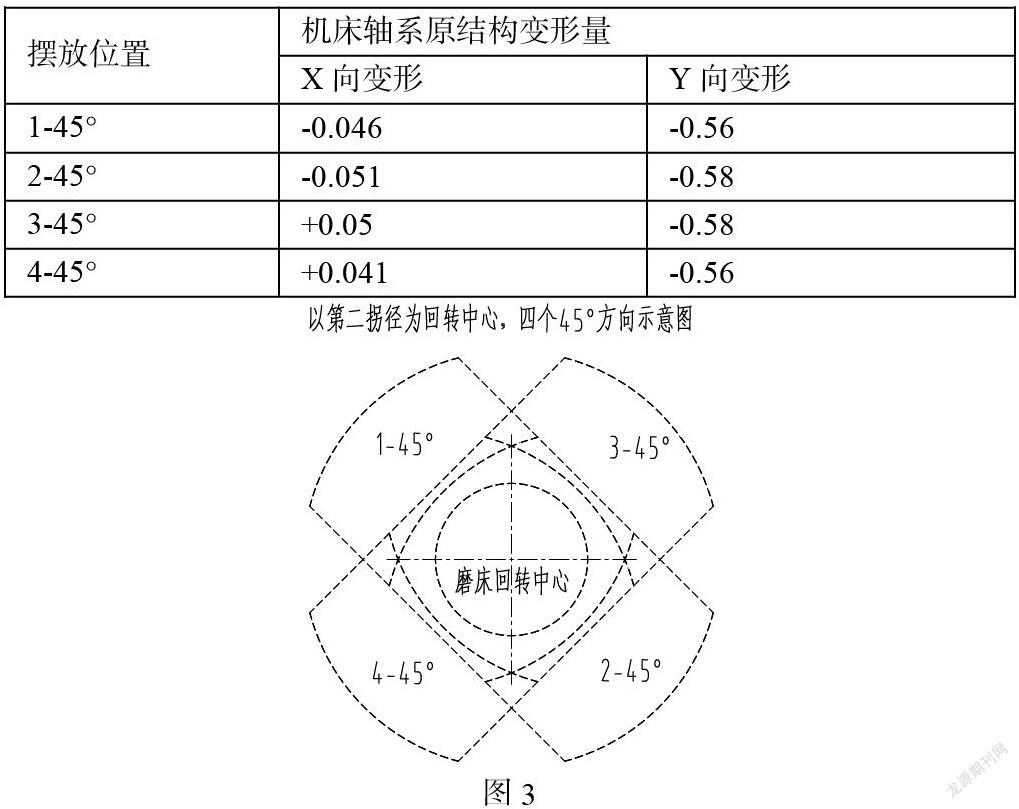

以下所有分析计算主要是以曲轴泵侧第二拐径为回转中心,在四个45度方向上进行的分析计算。曲轴水平方向的位移值均在砂轮与第二拐径接触位置附近提取,尽可能的模拟机床的实际工作状态,确保有限元分析结果的可靠性。

2.原数控曲轴磨床的问题分析计算

2.1原数控曲轴磨床轴系结构简要描述

2.1.1原机床轴系约束形式,见图1:

简要说明:支点A和支点B处是滑动摩擦,主轴与轴瓦之间有径向配合间隙,故,支点A和支点B处有径向约束(X向和Y向,X向为机床水平方向,Y向为机床高度方向);同时原机床在支点A处设计了轴向约束(Z向);重力方向为Y的负方向。

2.1.2原偏心夹具设计结构,见图2。

2.2根据实际问题进行有限元刚度分析

2.2.1曲轴拐径磨削后存在的问题

原机床磨削后的曲轴拐径,在四个45方向直径尺寸差较大,也就是圆柱度不合格;根据现场反馈:不圆柱度大概有0.06mm左右,故针对此种情况,进行以下有限元刚度模拟分析。

2.2.2有限元刚度模拟计算结果

计算数据结果汇总见图3,表1(分析处为:曲轴泵侧第二拐径回转中心与砂轮接触点):

2.2.3针对有限元计算结果的分析和总结

从以上数据得知:曲轴在四个45度方向上自由状态(未安装中心架的状态)下,拐径中心和砂轮中心的距离在水平方向上发生了明显位移变化,最大差值约(0.05+0.041)-(-0.046-0.051)=0.188mm;该数据反应出数控曲轴磨床在工作状态下轴系刚度不均匀,影响了曲轴拐径加工的精度;但该数据与实际检测结果偏离却较大,经过分析,产生偏离的主要原因是:实际磨削时,中心架为曲轴拐径提供了有效支撑,降低了磨削时的误差。

3.通过对实际问题的分析计算,提出优化设计方案

3.1偏心夹具结构优化设计方案

3.1.1偏心夹具改进方案的提出

目前偏心夹具是半圆周结构,在旋转过程中刚度变化较大;因此,考虑在圆周方向上提高偏心夹具的刚度均匀性,同时提高其整体刚度,初步结构方案见图4:

3.1.2偏心夹具改进方案的有限元分析验证

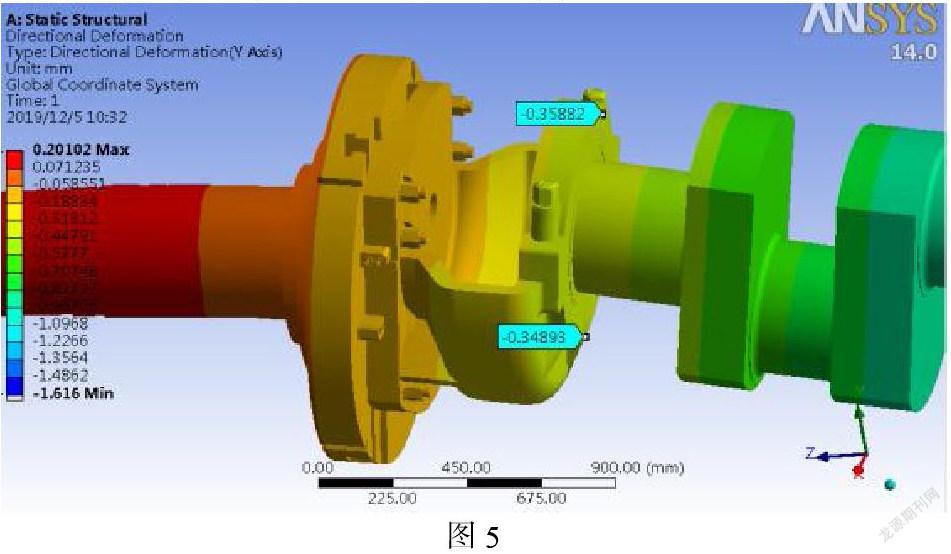

1)原结构轴系自重变形量有限元分析结果

原偏心夹具在0°位置,Y向变形量(重力方向,见图5)为-0.359mm、-0.349mm;Z向变形量(轴向,见图6)为-0.204mm、0.115mm。

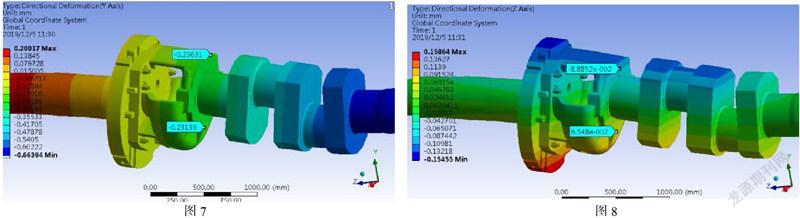

2)改进后轴系自重变形量有限元分析结果

改进后,偏心夹具在0°位置,Y向变形量(重力方向,见图7)为-0.236mm、-0.231mm;Z向变形量(轴向,见图8)为-0.089mm、0.065mm。

3)对比分析结果

a.偏心夹具改进后,在重力方向上的变形量明显减少,说明数控曲轴磨床轴系的整体刚度获得了较大的提升;

b.偏心夹具改进后,在轴向上,偏心夹具上下两端变形量差值同样明显减少,说明数控曲轴磨床轴系的刚度均匀性也獲得了较大的提升。

3.2数控曲轴磨床结构优化设计方案

3.2.1数控曲轴磨床结构改进方案的提出

目前数控曲轴磨床床头(尾)箱主轴的轴向约束都是靠近配重盘一侧,这种约束导致了机床两侧主轴全部参与了曲轴拐径磨削时的重力变形,使得磨削时轴系的弯曲刚度未达到最佳状态;因此,考虑将机床两侧主轴的轴向约束调整偏心夹具侧,提高磨削时轴系的整体刚度。

3.2.2数控曲轴磨床结构改进方案的有限元分析验证

1)在偏心夹具结构改进和机床结构改进的基础上,对轴系自重变形量进行有限元分析,其结果如下:

双重改进后,偏心夹具在0°位置,Y向变形量(重力方向,见图9)为-0.042mm、-0.041mm;Z向变形量(轴向,见图10)为-0.021mm、0.0175mm。

2)对比分析结果

偏心夹具结构和机床结构改进后,在重力方向和轴向上的变形量再次明显减少,说明数控曲轴磨床轴系的整体刚度又一次获得了较大的提升。

4.针对以上提出的两项优化改进方案,进行有限元分析验证

4.1改进后,有限元分析的最终约束形式,见图11。

简要说明:支点A,设置径向约束(X向和Y向),同时考虑主轴与轴瓦之间径向配合间隙;支点B,设置径向约束(X向和Y向,X向为机床水平方向,Y向为机床高度方向)和轴向约束(Z向);重力方向为Y的负方向。

4.2改进后,有限元分析的最终结果见表2(分析处为:曲轴泵侧第二拐径回转中心与砂轮接触点):

4.3结果对比分析:

从以上数据得知:改进后,曲轴在四个45度方向上自由状态(未安装中心架的状态)下,拐径中心和砂轮中心的距离在水平方向上仅发生了微小的位移变化,最大差值约(0.014+0.014)-(-0.014-0.014)=0.056mm,总体效果是改进前的0.188/0.056≈3.36倍,提升了2.36倍。因而这两种优化方案能有效地改善曲轴拐径处的变形问题。

5.结语

通过对比的方式对优化前后的数控曲轴磨床的轴系受力进行了分析,找出应对策略、优化方案,降低了在关键工序的产品不合格率,为提供客户更高品质的曲轴奠定了技术基础。

参考文献

[1]金属机械加工工艺人员手册.上海科学技术出版社.2006

[2]金属切削原理及刀具.国防工业出版社.1990

[3]机械制造工艺学.机械工业出版社.1989