基于联合仿真的桥式起重机吊重动态特性分析与消摆控制研究*

2021-03-23刘春桐李卫华何祯鑫何春平

刘春桐,李卫华,何祯鑫,王 欣,何春平

(火箭军工程大学 导弹工程学院,陕西 西安 710025)

0 引 言

桥式起重机常用于工业生产、物流周转、港口码头及铁路交通等场所,对现代化工业生产和运输效率起到促进作用[1,2]。起重机工作中,因惯性作用,钢丝绳及重物易在启动、运行以及制动的过程中绕悬吊点摆动,既增加了作业时间,又影响了整个系统的稳定性,同时还降低了钢丝绳的寿命,严重时会危及人员安全。

从提高工作效率、降低安全隐患的角度考虑,应对桥式起重机的桥吊系统的动态特性进行分析,掌握影响摆动的重要因素,通过设计消摆控制器实现对负载摆动的抑制。太原科技大学的李彭安、陈志梅[3]分析了起重机系统的无源性,设计了无源PD反馈控制器,通过仿真实现了小车定位和重物的消摆;广州特种机电设备检测研究院的刘辉、黄国健[4]通过建立桥吊非线性模型,对吊重系统动态特性分析后,设计出闭环的PID控制器,实现了快速准确消摆;成都理工大学的杨斌、刘振兴[5]利用最小二乘法实现防摆过程中的广义预测控制律,得到了PID控制的3个参数,并进行了仿真和实验;Garcia、Anthony等[6]通过建立桥吊三维模型,设计出了预测重物偏心时起升机构运行的方法。

近年来,人工智能的推动,计算机仿真技术的发展,使得MATLAB/Simulink、ADAMS等软件在控制领域更广泛的应用于模型的解算、联合仿真分析。陆军装甲兵学院的冷华杰[7]利用MATLAB、ADAMS建立炮塔电机双闭环控制联合仿真模型、进行动力学分析,得到了不同齿轮间隙对炮控系统转速控制的影响;湖南大学的陈梓铭[8]借助ADAMS、Simulink对滑移门进行联合仿真,实现了考虑气压阻力的滑移门关闭能量分析;哈尔滨工业大学的焦健[9]基于ADAMS、Simulink软件,对所设计的Stewart主动振动控制平台进行了联合仿真,验证了平台对振动的抑制效果;重庆交通大学的张瑞栋[10]在ADAMS和MATLAB中建立桥式起重机模型,对起重机的定位与防摆控制进行了联合仿真。

本研究通过SolidWorks建立桥吊模型,并将模型导入ADAMS中,与Simulink建立的模型进行动力学联合仿真,分析在不同工况下观测摆角变化情况,及影响吊重系统动态特性的关键因素;从提高控制效果和适应性的角度出发,在常规PID基础上,使用模糊规则,增加自适应功能,通过联合仿真和实验对控制效果进行验证。

1 桥式起重机联合仿真建模

1.1 基于拉格朗日方程的桥吊动力学系统建模

笔者对桥式起重机桥吊系统进行分析,建立其桥吊系统动力学模型[11],如图1所示。

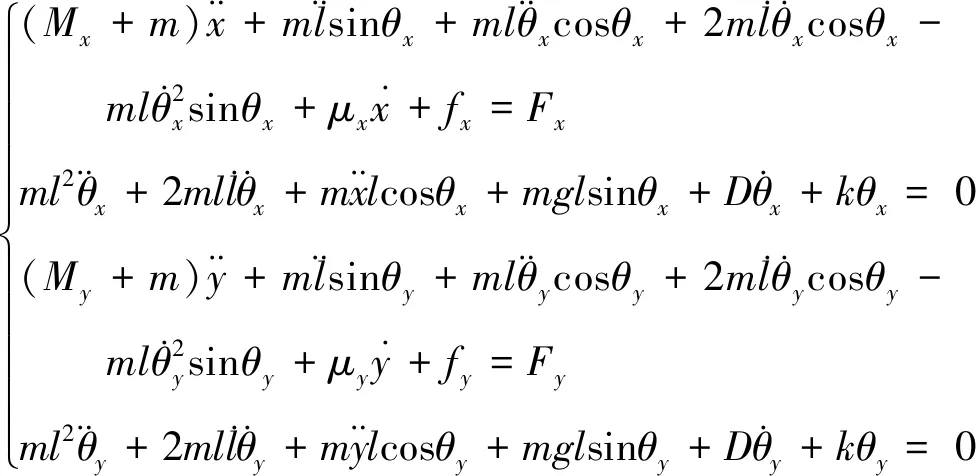

此处利用拉格朗日方程,对起重机桥吊三维动力学进行分析,可得数学模型如下:

图1 起重机桥吊系统动力学模型图

(1)

不考虑振动,桥吊大小车的运动是相互独立完全解耦的,小车运动不影响Y方向的参数变化,大车运动不影响X方向的参数变化。

考虑大车静止,仅小车运动,其二维动力学数学模型如下:

(2)

式中:Mx—小车质量;μx—小车运行阻尼系数;D—吊物摆动阻尼系数;m—吊物质量;fx—小车运行摩擦力,θ—吊物摆角;X—小车运动方向;k—吊物摆动刚度系数;l—钢丝绳长度;Fx—小车方向驱动力。

1.2 基于MATLAB/Simulink的桥吊联合仿真建模

以小车运行驱动力Fx和大车运行驱动力Fy为输入量,笔者建立其仿真模型,如图2所示。

图2 吊物系统Simulink仿真模型图

图2的仿真模型中,用3个模块分别控制小、大车驱动力Fx、Fy以及绳长l的输入;观察输出时,用4个模块对小车位置x、大车位置y、X方向摆角θx、Y方向摆角θy进行输出曲线描绘。

1.3 基于虚拟样机的桥吊联合仿真建模

为了更加直观地分析桥式起重机桥吊系统动态特性,以便对其进行防摆控制研究,充分发挥SolidWorks软件参数化建模和ADAMS软件动力学分析的优势[12],笔者通过查阅32 t桥式起重机各项参数,将SolidWorks参数化建立的模型导入ADAMS软件进行运动分析,并模拟不同的驱动力,对吊重摆动进行仿真分析[13],如图3所示。

图3 虚拟样机模型

2 吊物系统动态特性仿真与分析

本文采用32 t桥式起重机的技术参数[14]作为动态特性分析依据。

基于图2吊重系统Simulink仿真模型和图3(b)的ADAMS模型,笔者分别对初始摆角、不同固定绳长、不同起升速度、不同吊重质量、不同运行加速度/速度、点动/急停等各类工况进行仿真,分析吊重系统的动态特性[15]。

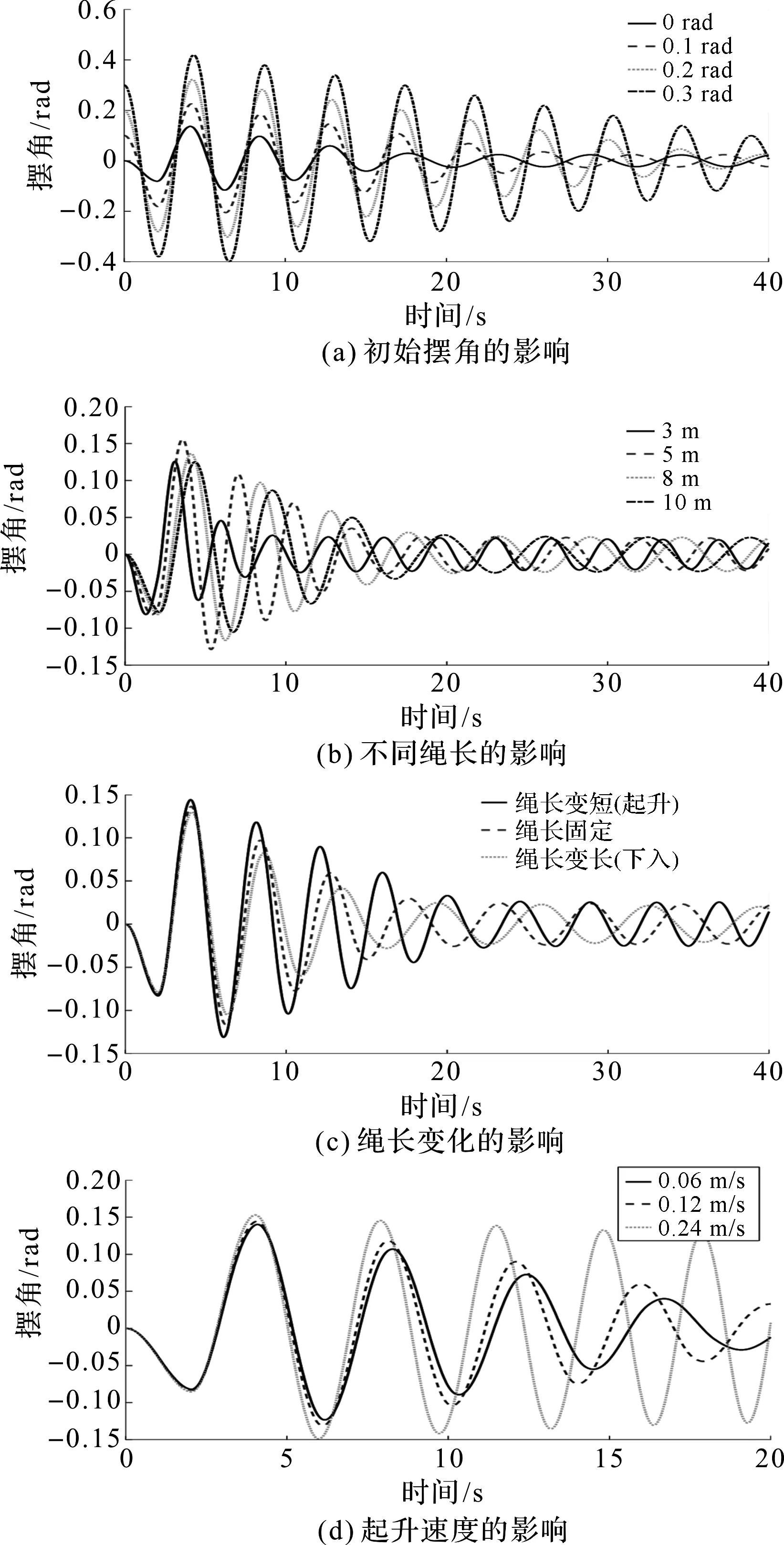

不同工况下的吊重系统的联合仿真结果如图4所示。

图4 不同工况下联合仿真结果

图4中的仿真结果表明:吊物质量的变化对吊重摆角无影响;初始摆角、不同绳长、不同运行速度/加速度、点动/急停时均会对摆角变化产生影响。其中,各因素的影响如下:

(1)初始摆角大小的不同影响了吊重摆动的幅度,初始摆角越大,摆动幅度越大,可通过控制小、大车运行机构的位置以达到抑制摆角的目的;

(2)不同绳长带来摆动周期变化,绳长变短,摆动频率加快,摆角增大;绳长变长,摆动频率降低,摆角减小;起升速度的变化直接影响了绳长的变化率,速度越大,绳长变化越快,摆角变化趋势也越明显;

(3)运行速度/加速度的变化与摆角变化趋势一致,速度/加速度越大,摆角越大,速度/加速度到达一定值后,摆角增大趋势明显,当速度/加速度维持较小范围时,摆角变化不明显。因此,不同的速度/加速度对摆角的影响十分关键;

(4)点动/急停时,摆角变化不同,点动时,运行时间短,速度未达到一定值,最大摆角小于1°,且逐渐减小;但急停时,运行机构速度已达最大速度,吊重受其影响,最大摆角超过5°。因此,急停时对摆动影响较大,在消摆控制中尤其要注意。

3 基于模糊自适应PID的防摆控制

桥吊运行时易受多种因素影响,发生吊重摆动的现象,影响工作效率的同时增加了安全隐患。工业上常引入控制器对吊重系统进行消摆控制。常规PID控制适用于控制系统参数固定的情况下,针对桥吊这种多项参数变化的非线性系统,控制效果不佳[16]。

为适应变化的系统参数,使控制器能够对动、静态参数都具备一定的适应性,笔者基于常规PID,使用模糊规则,增加自适应功能,设计出一种模糊自适应的PID防摆控制器[17]。

3.1 模糊自适应PID控制原理

模糊自适应PID控制器是利用传感器经模糊化、模糊推理、解模糊获取需求输出量,通过输出量对传统的PID控制器参数进行优化,以便能够适应各种变化的系统参数,具备自适应能力[18]。

其设计的关键在于找出偏差E和偏差变化量EC与PID控制参数的模糊关系及控制规则;通过控制器对输出的偏差E和偏差变化量EC运算,得到新的PID参数,提高系统的稳定性。

3.2 控制器设计流程

笔者将控制过程分为3段,对不同控制阶段采用不同的Kp、Ki、Kd参数[19],以便提高控制系统的动态静态性能。

被控系统阶跃响应曲线图如图5所示。

图5 被控系统阶跃响应曲线图

为使控制过程达到自适应的要求,此处使Kp、Ki、Kd3个参数的来源由常数设定变为以下方式:

(3)

初始值有3个,分别是Kp0、Ki0、Kd0,系统变化时,ΔKp、ΔKi、ΔKd为变化量,PID的自适应量[20,21]可由E和EC模糊推理得出,其设计过程如下:

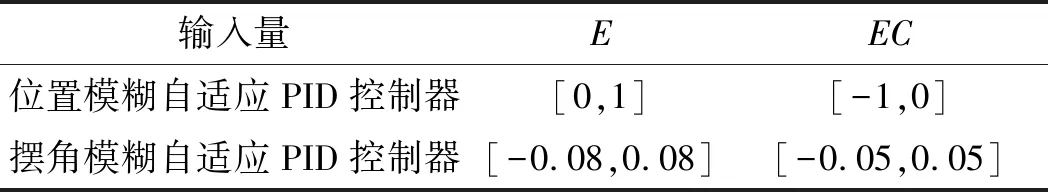

(1)基于常规PID多次仿真得到位置模糊PID自适应控制器和摆角模糊自适应PID控制器的Kp0、Ki0、Kd0,经过输入设置,完成模糊化过程。经仿真得到E和EC的论域;

(2)将E和EC在MATLAB中分别均分成7个模糊量,并将E和EC的隶属度函数设定为基本的三角形式。在Fuzzy模块内使用模糊规则完成模糊推理过程;

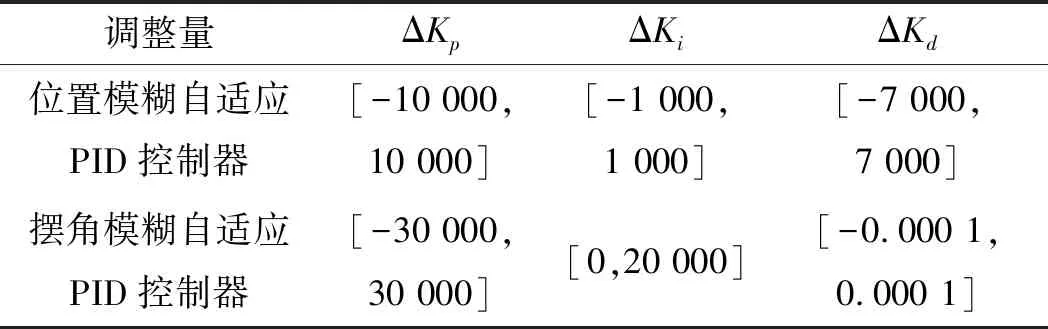

(3)多次仿真确定位置模糊自适应PID控制器和摆角模糊自适应PID控制器Kp、Ki、Kd的论域。将位置控制器和摆角控制器Kp、Ki、Kd论域分别均分为7个模糊量,并将Kp、Ki、Kd的隶属度函数设定为基本的三角形式。

4 基于模糊自适应控制的联合仿真

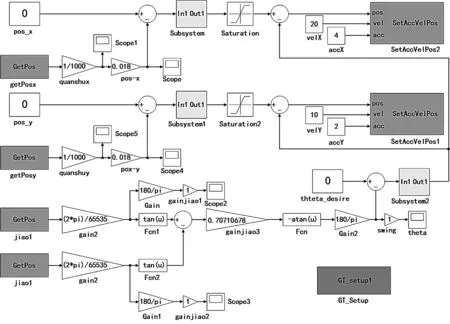

经过以上方法获得自适应控制器后,笔者对桥吊系统模型进行联合仿真控制,得到ADAMS/Simulink联合仿真模型,如图6所示。

图6 模糊自适应PID联合仿真模型图

为检验所设计模糊自适应控制器对动、静态参数的适应性,以及较常规PID控制器的的消摆效果,吊物质量、大/小车质量、阻尼系数等均设为静态参数,具体值如图6所示,绳长l作为变化参数输入。

经反复尝试后,确定控制器初始值、输入论域及其隶属度函数、输出论域及其隶属度函数、模糊控制规则,各参数值如表(1-3)所示。

表1 模糊自适应PID控制器初始值表

表2 E和EC的论域

表3 Kp、Ki、Kd的论域

仅起升机构线性变化时,笔者对常规PID和模糊自适应PID两种消摆效果仿真,其结果如图7所示。

图7 仿真模型的控制效果对比图

图7的仿真结果表明:控制器增加模糊自适应后,消摆效果更加明显,控制位置在6 s左右达到稳定位置,较常规PID控制提前4 s;控制摆角在6 s左右使摆角减小到0.01 rad以内,与常规PID控制相比,也提前了4 s。

由此可见,在仿真模型得到有效控制后,均可对摆角进行一定的抑制;且增加模糊自适应后,其控制能力、控制效果得到了明显提升。

5 实验验证

为进一步检验设计控制器的消摆效果,笔者选用北京灵思创奇公司的桥吊防摆控制实验平台进行实验。该平台按照桥式起重机真实结构搭建,在安全控制的范围内,将实验平台的各项参数进行了优化,可直接输入驱动力或位置数据,实现对大小车的运动控制;也可利用MATLAB/Simulink设计控制器,导入仿真机,由仿真机控制防摆控制机构进行消摆控制。

桥吊防摆控制实验平台结构如图8所示。

图8 桥式起重机防摆控制实验平台

软件界面如图9所示。

图9 软件参数设置界面

因大小车运动是解耦的,为进一步检验所设计模糊自适应PID控制器的消摆效果,采用位置控制的模式,给定小车位置坐标,利用MATLAB/Simulink设计的模糊自适应PID控制器如图10所示。

图10 实验平台运动的模糊自适应PID控制器模型

实验中,笔者分别将无控制状态的模型、常规PID控制模型及模糊自适应PID控制模型导入实验平台,通过位置驱动小车运行,监测无控制、常规PID控制及模糊自适应PID的摆角抑制效果。

摆角变化对比曲线如图11所示。

图11 摆角变化对比曲线

实验结果表明:常规PID控制在起重机运行时,具有一定的摆角抑制作用,但作用效果一般,耗时9 s后,摆角能够控制在2°以内;16 s后,摆角抑制至1°以内;所设计的模糊自适应PID控制器在控制10 s后,摆角消减至1°以内,消摆效果较常规PID控制提前6 s。

该实验结果与仿真结果一致。

6 结束语

本文通过联合仿真建模,分析了桥式起重机运行工作中影响吊重摆动的关键因素,并针对消摆控制设计了模糊自适应控制器,通过联合仿真进行参数调整后,分别得到无控制、常规PID控制及模糊自适应PID控制3种模式下摆角变化的效果图;通过桥吊防摆实验平台,分析了无控制、常规PID控制及模糊自适应PID控制3种模式下将摆角抑制到一定范围所用耗时,进一步检验了所设计控制器对吊重系统摆动的抑制效果。