120t转炉双联脱硅法脱硅造渣制度的研究分析

2021-03-23孙学刚

孙学刚

(新疆八一钢铁股份有限公司炼钢厂)

前言

八钢欧冶炉采用熔融还原炼铁工艺,投产后生产的铁水硅含量普遍较高,正常生产时铁水硅在0.7%~1.0%,但在欧冶炉每次休风检修后重新复风的3~5天,铁水[Si]含量在1.5%~5.0 %波动,这给转炉工序的正常生产带来了极大的困难。

八钢120t转炉参考双联脱磷工艺开发了双联脱硅的工艺方法:第一个转炉起到了铁水脱硅的作用,将[Si]异常高的铁水处理到正常水平;再由第二个转炉进行脱碳脱磷操作。由于第二座转炉的操作过程,与正常单渣法的操作过程较为类似,因此对于高硅铁水的造渣研究主要针对双联脱硅第一个转炉过程。

1 双联脱硅渣料加入实绩

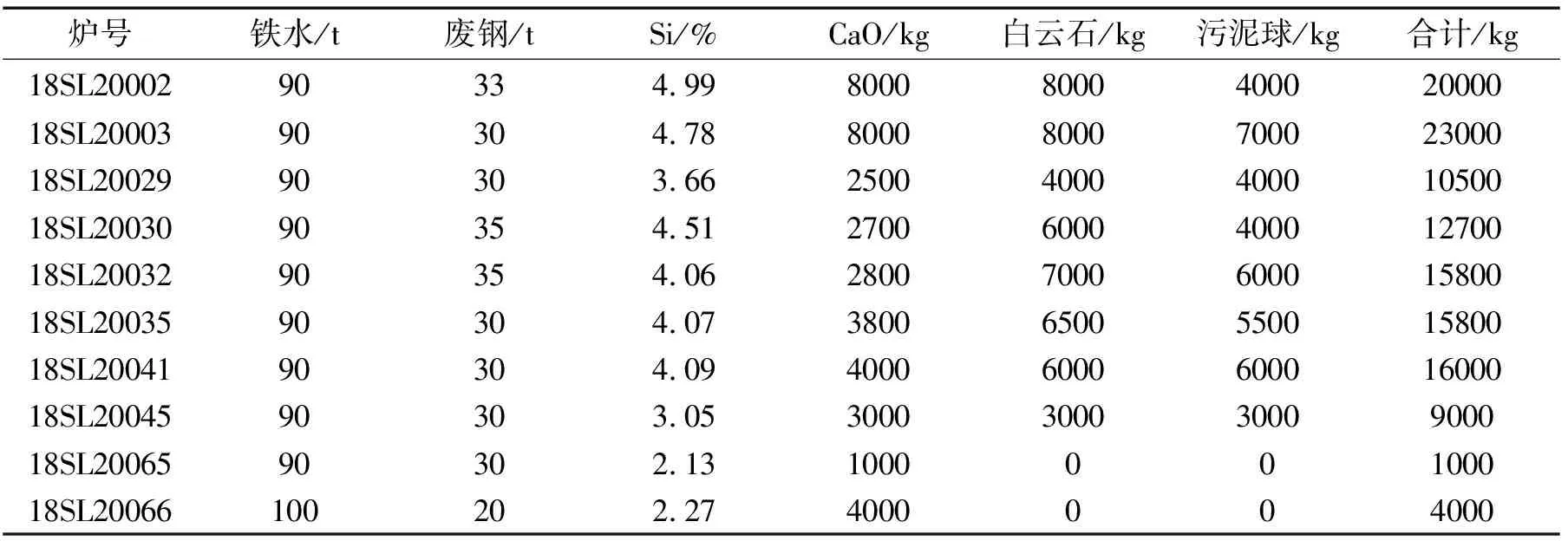

双联脱硅法脱硅炉的造渣料加入量如表1所示。

表1 双联脱硅法入炉物料实绩

铁水[Si]含量从<1 %提高到了5 %,硅氧化过程中必然会释放出大量热,由于受转炉废钢料槽容量的影响,废钢无法加入的更多,因此,脱硅工艺的最大困难就是保持脱硅炉中的热平衡,防止脱硅过程温度过高,造成转炉喷溅,脱硅过程加入的渣料很大一部分是用于平衡脱硅过程的富裕的热量。

如表1所示,随着铁水[Si]含量的提高,造渣料的加入量也随之提高。由于废钢配比不足,热量富余量较大,因此,冶炼过程中加入过多造渣料量,仅起到降温作用。

2 脱硅炉渣成分分析

脱硅炉终渣外观如图1所示。

图1 脱硅炉炉渣实际照片

由图1可以看出,炉渣中含有部分未溶的造渣料,且炉渣中还夹带有部分铁珠。脱硅时冶炼时间长短不同,加料制度不合理或者操作不合适会导致造渣效果不理想、渣铁分离效果较差、钢铁料消耗增加。

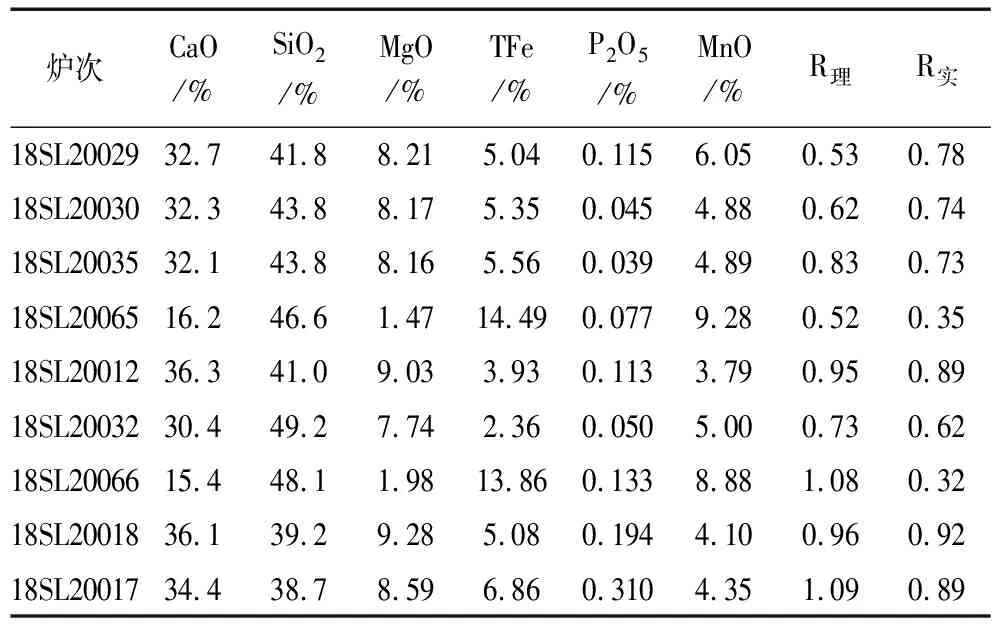

部分炉次炉渣成分如表2所示。

表2 脱硅炉渣成分

由表2可知,大部分炉次渣中全铁的含量约在5 %,其中18SL20065与18SL20066炉次全铁含量在13%~15 %,该炉次的碱度和(MgO)含量也偏低。该炉次仅加入了1000 kg的石灰,造成渣的碱度及(MgO)含量偏低,成渣量少,不利于渣钢反应的进行。因此应当根据生产实际情况,进一步优化造渣制度和操作。

3 脱硅终渣物相分析

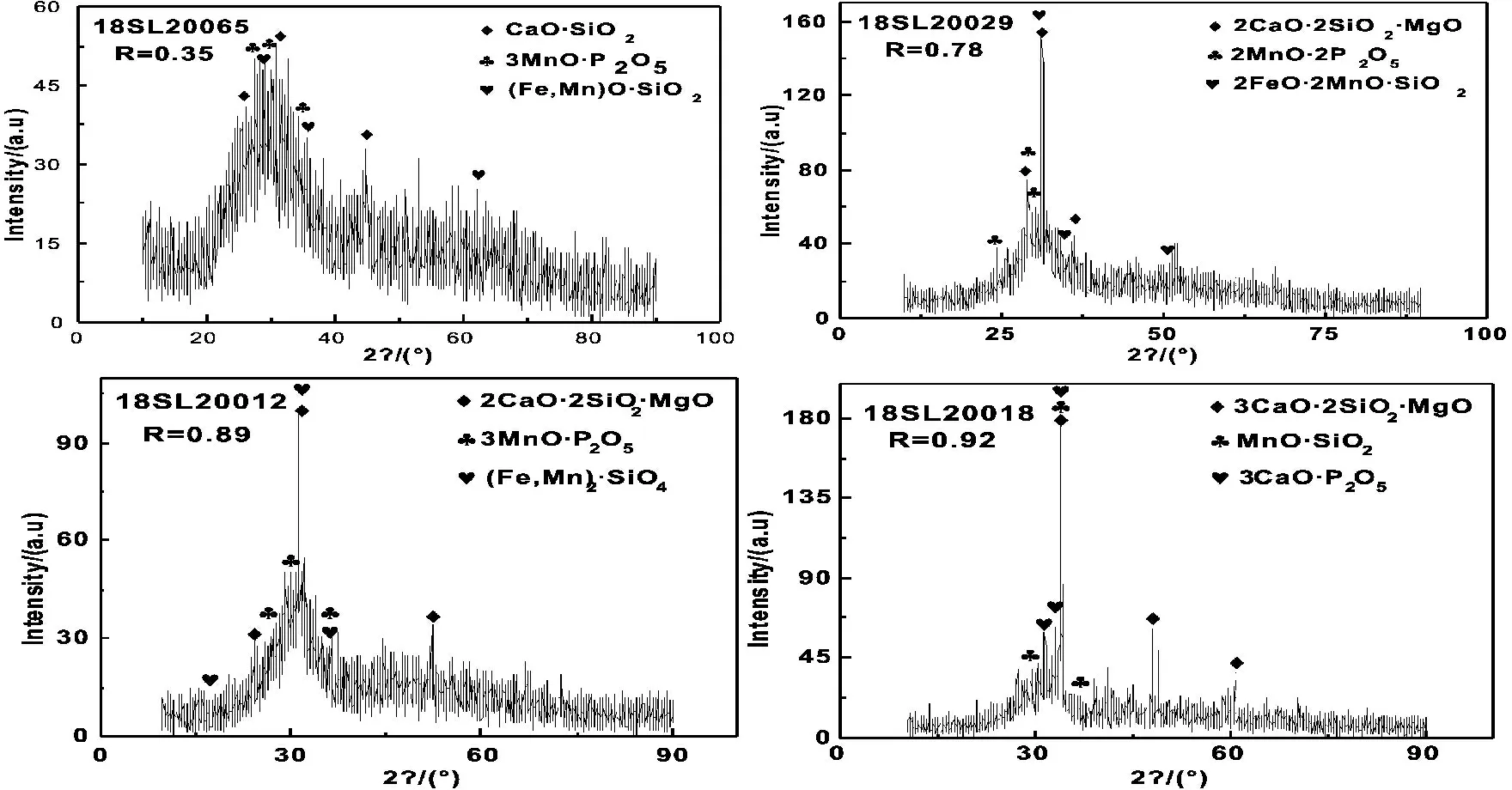

选取四炉次脱硅终渣物相进行分析,脱硅炉炉渣XRD扫描结果如图2所示。

图2 脱硅炉炉渣XRD扫描图谱

如图2所示,渣中物相随着炉渣碱度的变化而变化。18SL20065炉次,碱度为0.35,渣中(CaO)含量为16.2 %,(SiO2)含量为46.6 %,(MgO)含量为1.47%。(CaO)主要以CaO·SiO2相的形式存在于渣中,少量含磷以3MnO·P2O5相的形式存在,而剩余的(SiO2)则与Fe及Mn结合形成(Fe,Mn)O·SiO2相。

18SL20029炉次,碱度为0.78,渣中(CaO)含量为32.7%,(SiO2)含量为41.8%,(MgO)含量为8.21%。(CaO)主要以2CaO·2SiO2·MgO相的形式存在于渣中,少量含磷以MnO·P2O5相的形式存在,而剩余的(SiO2)则与Fe及(MnO)结合形成2FeO·2MnO·SiO2相。

18SL20012炉次,碱度为0.89,渣中(CaO)含量为36.3%,(SiO2)含量为41.0%,(MgO)含量为9.03%。(CaO)主要以2CaO·2SiO2·MgO相的形式存在于渣中,少量的含磷以3MnO·P2O5相的形式存在,而剩余的(SiO2)则与Fe及Mn结合形成(Fe, Mn)2·SiO4相。

18SL20018炉次,碱度为0.92,渣中(CaO)含量为36.1%,(SiO2)含量为41.0%,(MgO)含量为9.03%。(CaO)主要以2CaO·2SiO2·MgO相的形式存在于渣中,少量的含磷以3MnO·P2O5相的形式存在,而剩余的(SiO2)则与Fe及Mn结合形成(Fe, Mn)2·SiO4相。

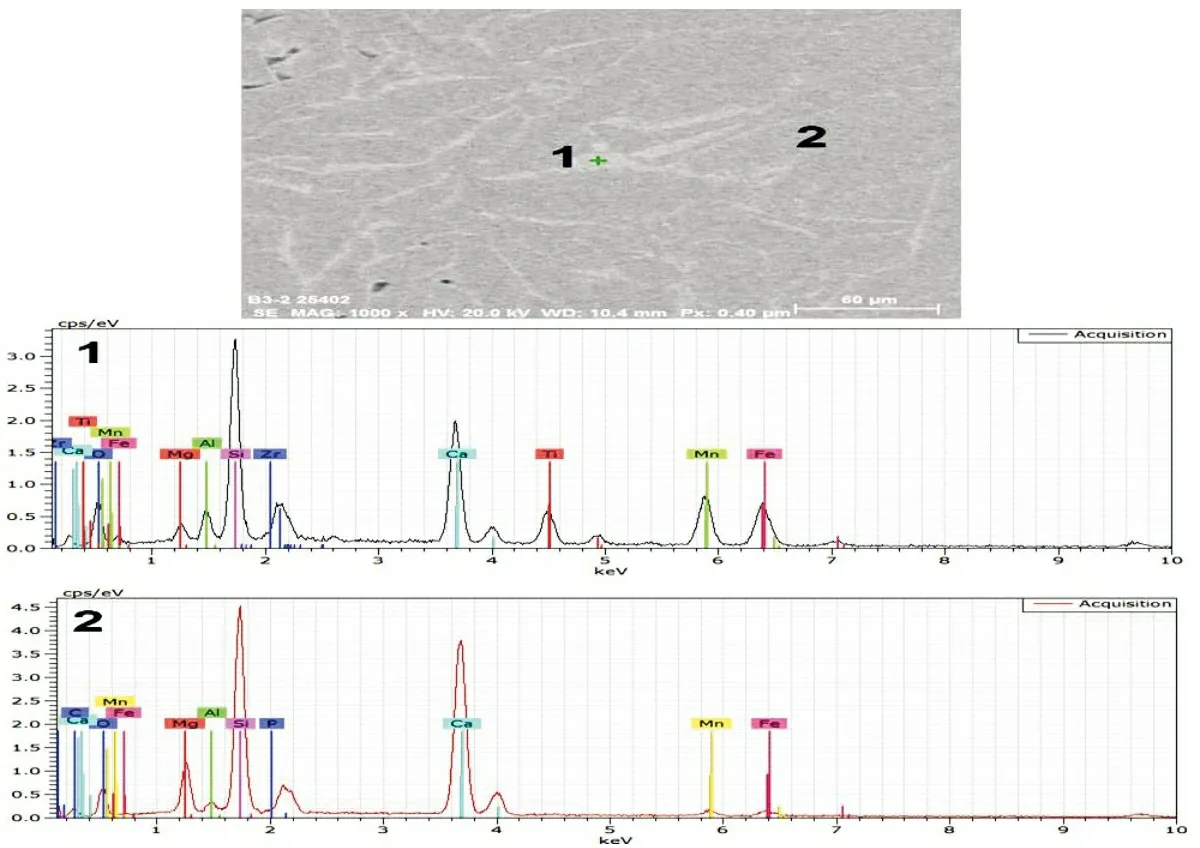

18SL20029炉次的矿相如图3所示。

图3 脱硅炉炉渣扫描电镜图

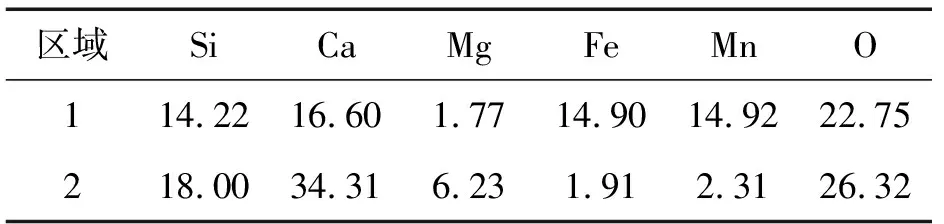

如图3所示,矿相中1、2部分成分的能谱图有所区别,区域2为基体相,主要元素为Si、Ca、Mg、O,区域1中除了基体元素,还出现了较多的Fe、Mn元素,区域1、2的成分如表3所示。

表3 18SL20029炉次矿相图1、2区域主要成分 wt%

由表3可知,区域1中Fe及Mn含量高,(CaO)含量偏低,即当碱度小于0.5,渣中(CaO)含量不足时,更多的Si会以与Fe和Mn结合的方式,形成析出相,使得更多的Fe及Mn进入渣中,造成金属的浪费。

从以上分析看出,渣的成分变化会影响渣的物相组成,渣中(MnO)含量随着碱度的升高而降低。当碱度约为0.9时,(SiO2)与(CaO)结合,剩下多余的(SiO2)则与Mn或者Fe形成(Fe, Mn)O·SiO4相,而当碱度为0.35时,与(CaO)结合的(SiO2)量相对偏少,大部分的(SiO2)需要与Fe或Mn结合形成(Fe, Mn)O·SiO2相,碱度偏低就会导致更多的金属元素进入渣中。因此,应当根据入炉铁水原料情况,加入适当的石灰与白云石量,合理控制渣中(CaO)、(MgO)含量,通过过程枪位的操作,合理造渣化渣。

4 脱硅中渣料合理加入量的研究

由分析可知,渣成分的变化会影响渣的物相组成,造渣料加入过多时,由于冶炼时间有限,大量造渣料不能熔化,造成渣料浪费;造渣料加入过少时,碱度低于0.5时,更多的含Fe、Mn相会出现在渣中,这样又会造成金属元素的浪费,因此,有必要对脱硅炉加入的渣料进行分析。

脱硅炉炉渣碱度大部分小于1,且整个反应过程熔池的温度在1300 ~1600°C,因此着重对该区域内的渣相组成进行分析。通过FactSage7.1软件对不同温度下CaO-SiO2-FeO-MnO-MgO渣系物相组成进行了计算,结果如图4、图5、图6所示。

图4 CaO-SiO2-FeO-MnO-MgO渣系1600°C物相组成

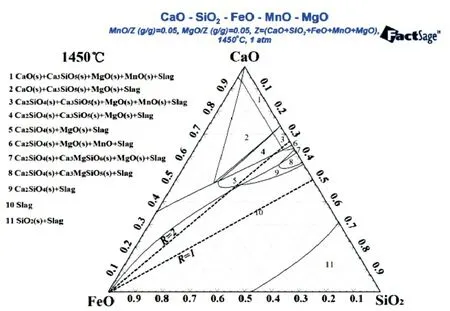

图5 CaO-SiO2-FeO-MnO-MgO渣系1450°C物相组成

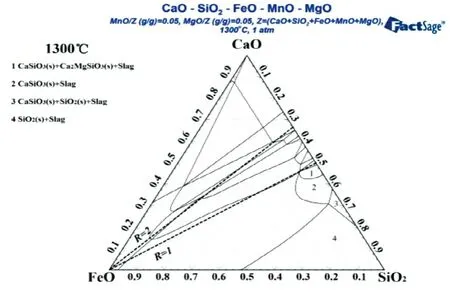

图6 CaO-SiO2-FeO-MnO-MgO渣系1300°C物相组成

由图4可以看出,1600 °C时,CaO-SiO2-FeO-MnO-MgO渣系图主要有9部分组成。随着碱度的变化,(CaO)与(SiO2)的组成也会有所不同,区域9(SiO2在渣中比例高达75%以上),1600 °C时会有残余的(SiO2)及液相。区域8(SiO2含量在40%~75 %),1600 °C时,均为液相。脱硅炉渣碱度0.5~1.0,及渣成分所在的位置在两条虚线之间,1600 °C时,形成液相,不会有残余未溶渣出现。进一步提高碱度,如图中区域6、7,就会出现硅酸二钙相。当碱度到达3时,图4中区域1,就会出现硅酸三钙相。

由图5可知,大部分炉次的半钢出钢温度在1450~1500°C,因此,大部分渣系温度应该处于约1450°C。1450°C时由于成分改变造成物相组成更加复杂,与1600°C时的物相相同,区域11的(SiO2)含量高于70 %就会产生大量剩余的(SiO2)相,导致其与Fe、Mn金属元素结合,造成金属浪费。当碱度在2时出现未溶的硅酸二钙相。当碱度为1时,1450°C成渣效果较好,没有出现未溶相,且SiO2与CaO结合,可以将渣中FeO含量控制在5%~10%。因此,将碱度控制在1较为合理。

如图6所示,1300°C为脱硅炉冶炼初期时的温度,初期大量[Si]被氧化,从快速成渣角度考虑,当炉渣碱度小于1、(FeO)含量低于20%时,会出现较多的未溶物相,因此,冶炼的初期,应当尽量将造渣料大部分加入,这样有利于提高整个渣系的碱度,同时采用较高的枪位操作,提高渣中(FeO)含量,使渣的成分落在液相区范围,有利于快速成渣。

5 结论

研究分析认为:

(1)随着铁水[Si]含量由2%提高到5%,脱硅炉石灰的加入量从30kg/t石灰提高到60 kg/t。由于冶炼时间有限,且渣中氧化铁含量较低,大部分加入脱硅炉的造渣料没有效熔化进入渣中,只是起到了降低温度的作用。

(2)脱硅时部分炉次石灰加入量偏低,导致渣碱度及(MgO)含量偏低,不利于渣钢反应进行。渣中(CaO)含量不足时,[ Si]会与[Fe]、[Mn]结合,更多的金属元素进入渣中,造成金属浪费。

(3)将脱硅炉渣碱度控制在1较为合适,当碱度小于0.5,渣中(FeO)含量低于20%时,渣就会出现很多未溶相,导致化渣不理想,并且大部分(SiO2)无法跟(CaO)结合,与金属元素结合,造成浪费。