成盐剂体系对聚醚砜树脂合成与性能的影响

2021-03-22王道波高红军孙学科陈锐斌姜苏俊曹民

王道波 ,高红军 ,孙学科 ,陈锐斌 ,姜苏俊 ,曹民

(1.金发科技股份有限公司国家认定企业技术中心,广东省特种工程塑料重点实验室,广州 510663;2.珠海万通特种工程塑料有限公司,广东珠海 519000)

聚醚砜(PESU)是英国帝国化学工业公司于1972年开始商品化的一类砜聚合物,其高分子链内具有苯环、砜基和醚键,耐热、耐氧化,玻璃化转变温度约为225℃,热变形温度高达200℃,并且在-40~210℃展示出较高的强度以及韧性,是特种工程塑料中同时具有高透明度和耐高温且力学性能优异的一类树脂品种,并且满足食品与药品管理局和欧洲食品安全署和环境保护署相关组织对与水、食品、药物和血液接触的聚合物材料的特定要求,广泛应用于电子电气、食品、消费、医疗、运输等行业[1-4]。

PESU树脂的聚合工艺技术决定了其综合性能。现有工业化生产实施过程中,PESU树脂聚合以 4,4′-二氯二苯砜和 4,4′-二羟基二苯砜为单体在成盐剂如Na2CO3作用下进行溶液缩聚反应,其聚合过程分为成盐阶段和聚合阶段[5-8]。成盐阶段是4,4′-二羟基二苯砜与成盐剂的弱酸弱碱反应,成盐反应得到的双酚盐与4,4′-二氯二苯砜发生亲核取代缩聚反应得到PESU树脂。随着PESU树脂合成的深入研究,为实现树脂高效快速成盐和聚合,并获得树脂热稳定性和颜色等级的提升,多种成盐反应体系逐渐得到深入研究,如NaOH或KOH体系、碱金属碳酸盐体系、碱金属碳酸氢盐体系等。这些研究工作中,碱金属碳酸盐体系逐渐成为成盐体系的主流。笔者对碱金属碳酸盐体系进行了系统研究,重点针对K2CO3/Na2CO3的复合成盐体系,研究其复合配比、过量比、平均粒径等参数对树脂成盐聚合的影响,并利用高压毛细管流变仪和高温注塑的方法系统评估不同参数对树脂热稳定性和黄色指数(YI)的影响,为高性能PESU树脂的合成工艺研究提供参考。

1 实验部分

1.1 主要原料

环丁砜:纯度99.5%,辽阳光华化工有限公司;

高纯无水Na2CO3:纯度99.8%,台湾六和集团;

无水K2CO3:纯度99.5%,广州化学试剂厂;

4,4′-二氯二苯砜:纯度99.6%,台湾六和集团;

4,4′-二羟基二苯砜:纯度 99.8%,台湾六和集团;

二甲苯:纯度99.5%,广州化学试剂厂;

N,N-二甲基乙酰胺(DMAc):分析纯,广州化学试剂厂。

1.2 主要仪器及设备

乌氏黏度仪:NCY型,上海思尔达科学仪器有限公司;

高压毛细管流变仪:Rosand RH2000型,英国Malvern仪器有限公司;

色差仪:ColorEye 7000A型,美国Xrite公司。

1.3 PESU树脂合成

PESU树脂聚合原理属于溶液缩聚原理。以4,4′-二羟基二苯砜和 4,4′-二氯二苯砜为单体、以环丁砜为溶剂进行亲核取代溶液缩聚,合成方法参照相关文献所述[9-12]。具体如下:在装有温度计、氮气管、换热器、搅拌器和分水器的50 L聚合釜中依次加入 3.724 kg (20 mol)的 4,4′-二羟基二苯砜,5.858 kg (20.4 mol)的 4,4′-二氯二苯砜,再加入24 kg环丁砜溶剂,升温至120℃后加入适量过量比的具有特定体积和平均粒径的成盐剂(Na2CO3或Na2CO3与K2CO3的混合物),成盐剂的过量比是成盐剂对4,4′-二羟基二苯砜的物质的量的过量比例,即成盐剂的过量比=[(成盐剂物质的量/4,4′-二羟基二苯砜物质的量)-1]×100%;之后加入5 L二甲苯,搅拌,二甲苯经分水器回流至釜内,反应生成的水进入分水器下层并排出;快速升温至210℃,并在210℃下保持1~3 h进行成盐反应,当观察至无水珠流入分水器后,完全排出分水器中的液体,停止回流,升温至235℃,保持3 h,之后结束反应,停止搅拌和加热,取样测定溶液黏度,把物料转移至纯水中析出得到白色条状固体,再用粉碎机破碎成1 mm左右的粉末;将所得到的粉末转移至100 L纯化釜中,经纯水煮沸1 h,离心过滤除去水分,过滤得到的聚合物湿料重复纯化,以除去聚合溶剂环丁砜和副产物盐,直至滤液用硝酸银溶液检测不变浑浊为止,过滤后聚合物在120℃下真空干燥至恒重,即得PESU树脂粉末。

1.4 测试与表征

比浓对数黏度测试:利用乌氏黏度计测试,内径为0.7 mm,聚合物溶解在DMAc中,质量浓度为0.01 g/mL,测试温度为25℃,比浓对数黏度由式(1)计算得到。

式中:ηr——相对黏度;

C——配制溶液的质量浓度。

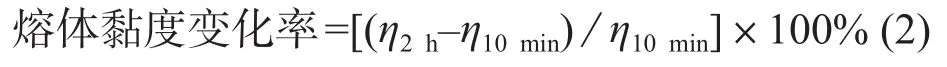

熔体黏度变化率测试:将PESU样品在130℃烘箱中干燥5 h以除去水分,然后采用高压毛细管流变仪测试不同时间(10 min,30 min,1 h和2 h)的熔体黏度,测试温度为380℃,剪切速率1 000 s-1,口模内径为1 mm、长度为40 mm,熔体黏度变化率由式(2)计算得到。

式中:η10min——10 min时间点的熔体黏度;

η2h——2 h时间点的熔体黏度。

YI测试:利用双螺杆挤出机将聚合得到的PESU粉末树脂在290~320℃下挤出得到PESU粒料,在380℃下注塑得到厚度2 mm色板,利用色差仪按照HG/T 3862-2006测定色板的YI值,以YI值评估树脂黄度。

2 结果与讨论

2.1 PESU的聚合与配方

PESU聚合反应方程式如图1所示,主要聚合配方见表1。聚合过程分为成盐阶段和聚合反应阶段,首先在成盐阶段,以碱金属碳酸盐(K2CO3和Na2CO3)为成盐剂,以环丁砜为溶剂,4,4′-二羟基二苯砜与碳酸盐反应得到具有反应活性的双酚盐,同时生成副产物水,水在共沸剂共沸作用下冷凝进入分水器下层,并逐渐排出体系,当无水冷凝后即可判断成盐反应基本完成。之后在聚合反应阶段,高温下,双酚盐与单体4,4′-二氯二苯砜发生亲核取代缩聚反应,分子链不断增长,聚合体系黏度不断增大,当聚合3 h后,聚合体系黏度不发生明显变化,最终溶液黏度测试结果见表1,利用乌氏黏度仪测定最终溶液的比浓对数黏度。聚合反应结束后,聚合物在水中沉析,溶剂和副产物盐经纯化分离后即可获得PESU树脂。

图1 PESU的聚合反应方程式

表1 PESU的聚合配方及溶液比浓对数黏度

在聚合过程中,单体 4,4′-二氯二苯砜与 4,4′-二羟基二苯砜的物质的量之比为1.02,即在前者稍微过量情况下反应,以此获得氯苯端基的PESU树脂,而氯苯端基的PESU树脂具有较高的耐热性能,高温注塑加工耐热性优异。同时,根据聚砜类树脂缩聚原理,单体配比决定树脂黏度,在成盐剂配方变动条件下,研究的15批次树脂在聚合结束后,其溶液的比浓对数黏度均在(0.360±0.005)dL/g范围内(如表1所示),黏度波动较小,也反映了聚合反应的可控性较强,最终树脂分子量较接近。

2.2 成盐剂组成的影响

碱金属碳酸盐成盐剂是PESU树脂合成的主要成盐剂,基于规模化生产原材料供应和价格情况,重点研究了两种成盐剂即K2CO3和Na2CO3对树脂合成的影响。首先在成盐剂平均粒径109 μm、成盐剂过量比10%条件下,重点研究了不同复合成盐剂组成即K2CO3和Na2CO3物质的量之比(K/Na比例)对成盐反应时间、热稳定性和YI的影响。

K/Na比例对成盐反应时间和熔体黏度变化率的影响如图2所示。

图2 不同K/Na比例时的成盐反应时间和熔体黏度变化率

在成盐反应过程中,快速升温至210℃开始恒温至无水冷凝即为成盐反应时间。由图2可以看出,聚合体系的成盐反应时间随着复合成盐剂中K2CO3比例的提高,成盐反应时间呈现逐渐缩短趋势,成盐反应时间依次为 155,145,132,108,90,88 min。成盐反应时间由成盐剂仅为Na2CO3时的155 min降低至复合成盐剂K/Na比例=1∶2时的88 min,同时复合成盐剂K/Na比例=1∶5时成盐反应时间已经降至90 min,与K/Na比例=1∶2接近。

成盐剂与4,4′-二羟基二苯砜的反应属于固液界面反应,成盐剂几乎不溶于溶剂,而4,4′-二羟基二苯砜溶解于溶剂中,不同成盐剂与4,4′-二羟基二苯砜反应形成的酚钠盐或酚钾盐产物微溶于溶剂。成盐反应时间不同的原因可归结于:①不同成盐剂与4,4′-二羟基二苯砜的反应活性不同,K2CO3碱性相对较强,反应速度快;②成盐反应产物酚钾盐在溶剂中的溶解度高于酚钠盐,在固液界面更易溶于溶剂而减少对成盐反应的不利影响[13]。

同时,利用毛细管流变仪对不同成盐剂体系的聚合物在380℃下熔体黏度变化率进行评估,以对比不同聚合物的熔体稳定性,并以熔体黏度变化率来反映其热稳定性[14-16]。图2显示,成盐剂K/Na比例 =0∶1,1∶50,1∶20,1∶10,1∶5,1∶2 的聚合体系在上述反应条件下,熔体黏度变化率依次为-5.7%,-4.8%,-4.5%,-3.9%,-2.1%和-2.9%。聚合物熔体黏度均呈现减小现象,聚合物在高温长时间加热下树脂分子链出现少量的降解,熔体黏度变化率的绝对值越大,其降解程度越大,热稳定性越差,聚合物耐热性越差。对比六种聚合物可以发现,随着K2CO3比例的提高,熔体黏度变化率绝对值逐渐减小,当K/Na比例=1∶5时,熔体黏度变化率绝对值最小,而当K/Na比例=1∶2时,熔体黏度变化率绝对值稍有增大。

表2为不同K/Na比例下PESU树脂的YI值。由表2可以发现,YI值具有与熔体黏度变化率相同的变化规律,YI值由PESU-1的26.5逐渐降低至PESU-5的23.2,PESU-6的YI值则稍有增大,为24.1,与其熔体黏度变化率具有较强的一致性。随着成盐剂中K2CO3比例的提高,成盐反应时间缩短,考虑到溶剂TMS会在高温下发生微量分解,且温度越高、时间越长,分解程度越大,分解产物如SO2、醛类或烯烃类等杂质对聚合产生不利影响[17],进而最终影响聚合物热稳定性和YI。因此,成盐反应时间的缩短有利于聚合物热稳定性的提高和YI的降低。PESU-6的成盐反应时间与PESU-5接近,而YI偏高可能归结于K2CO3比例提高、体系碱性较大对聚合物主链降解可能存在不利作用。通过对比PESU热稳定性和YI,在成盐剂平均粒径和过量比相同条件下,优选成盐剂K/Na比例=1∶5的复合成盐剂体系。

表2 不同K/Na比例的PESU树脂YI

2.3 成盐剂过量比的影响

在优选的复合成盐剂体系下,考虑到弱酸弱碱的成盐反应的化学平衡过程中反应物用量对反应速率有直接影响,在成盐剂平均粒径109 μm、成盐剂K/Na比例=1∶5条件下,详细研究对比了不同成盐剂过量比 (5%,6%,7%,8%,9% 和 10%)对成盐反应时间、热稳定性和YI的影响。

成盐剂过量比与成盐反应时间和熔体黏度变化率的关系如图3所示。

图3 成盐剂过量比与成盐反应时间和熔体黏度变化率关系曲线

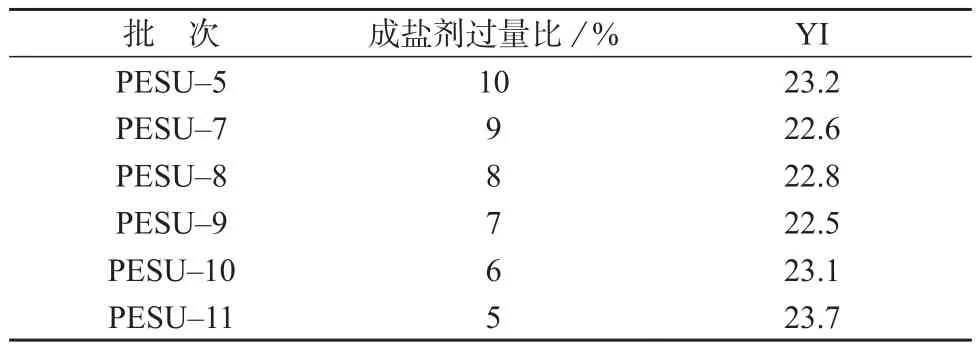

成盐剂过量比反映酸碱反应中弱碱性成盐剂的用量。图3显示,成盐剂过量比对成盐反应时间影响较大。成盐剂过量比由5%增大至7%后,成盐反应时间由122 min逐渐降低至90 min,成盐剂过量比为7%~10%时,成盐反应时间基本在90 min左右,整体反应速率维持相对稳定。同时,成盐剂过量比并不影响树脂的比浓对数黏度,但不同过量比下成盐反应时间与熔体黏度呈现同样规律性变化。成盐剂过量比分别为5%和6%时,熔体黏度变化率分别为-3.4%和-2.9%,而成盐剂过量比为7%~10%时,熔体黏度变化率相对较小,仅在-2.0%左右,反映出成盐剂过量比与树脂热稳定性的关联性。同样地,通过高温注塑对树脂YI值进行评估,结果列于表3。由表3可以看出,YI值虽然变化并不大,但仍呈现与熔体黏度变化率较为一致的规律。其中,PESU-7~PESU-9的YI值相对较小,即成盐剂过量比为7%~9%时,树脂体系具有较浅的颜色。因此,在成盐剂平均粒径109 μm、成盐剂K/Na比例=1∶5条件下,优选7%作为较优的成盐剂过量比。

表3 不同成盐剂过量比的PESU树脂YI

2.4 成盐剂平均粒径的影响

在固液界面成盐反应过程中,成盐剂粒径会对成盐反应过程有较大的影响。在复合成盐剂K/Na比例=1∶5、成盐剂过量比7%条件下,研究了五种不同成盐剂平均粒径 (109,74,57,31,10 μm)对成盐反应时间、热稳定性和YI的影响。

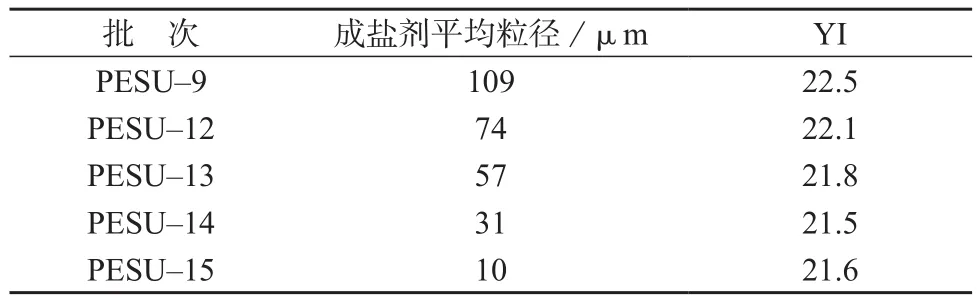

成盐剂平均粒径与成盐反应时间和熔体黏度变化率的关系如图4所示。图4显示,随着成盐剂平均粒径由109 μm逐渐减小到10 μm,成盐反应时间由90 min逐步降低至65 min。成盐剂粒径越小,比表面积越大,成盐反应的固液界面面积相对较大,4,4′-二羟基二苯砜(双酚)与成盐剂的成盐反应速率越大,如图5所示。同样地,熔体黏度变化率尽管变化不大,但与成盐反应时间仍具有较一致的变化趋势,其绝对值随粒径减小而减小,而在平均粒径31 μm时,熔体黏度变化率绝对值最小,达到-1.5%。同时,研究了树脂YI值与成盐剂平均粒径的相关性,结果见表4。由4可知,YI值与熔体黏度变化率呈现相似的变化规律,但相对变化较小,即反映平均粒径对树脂YI影响程度相对不大,平均粒径降至57 μm时,YI值即低于22。综合来说,优选成盐剂平均粒径≤31 μm。

图4 成盐剂平均粒径与成盐反应时间和熔体黏度变化率关系曲线

图5 成盐剂粒径大小对成盐反应影响示意图

表4 不同成盐剂平均粒径的PESU树脂YI

3 结论

(1)采用溶液缩聚的方法对比了不同成盐剂组成、成盐剂过量比和成盐剂平均粒径对PESU聚合反应时间和溶液黏度的影响,并利用高压毛细管流变仪和高温注塑系统评估了不同成盐剂体系对PESU热稳定性和YI的影响,结果显示,所优化的成盐剂体系配方为:复合成盐剂体系中K2CO3∶Na2CO3物质的量之比1∶5、成盐剂过量比7%、成盐剂平均粒径31 μm,在优化的成盐剂体系配方下,合成的PESU树脂成盐反应时间降至66 min,熔体黏度变化率降至-1.5%,YI值降至21.5。

(2)通过研究成盐剂组成、用量和粒径对PESU聚合过程和树脂性能的影响,获得了较优的成盐剂配方体系,可制备得到高热稳定性、浅色的PESU树脂,对PESU树脂的实际产业化生产应用具有较大的指导意义。