高硅菱镁矿的选矿提纯与应用研究进展

2021-03-18罗旭东周远鹏潘振中

祁 欣,罗旭东,李 振,周远鹏,潘振中

(1.辽宁科技大学材料与冶金学院,鞍山 114051;2.辽宁科技学院冶金工程学院,本溪 117004;3.辽宁科技学院,辽宁省本溪低品位非伴生铁矿优化应用重点实验室,本溪 117004;4.营口理工学院材料科学与工程学院,营口 115014;5.海城远东矿业有限公司,鞍山 114200)

0 引 言

菱镁矿作为一种用于冶金、建材、化工等行业的重要非金属矿物,在国民经济生产生活中发挥了重要作用。菱镁矿的主要矿物学成分是MgCO3,晶体属三方晶系[1]。菱镁矿的脉石矿物主要有石英、滑石、白云石、蛇纹石、方解石、绿泥石等[2]。菱镁矿是我国的优势矿产资源之一,开采量占世界总开采量的40%以上,供给全球60%以上的镁质制品市场[3],辽宁省是我国菱镁矿储量最多的地区,约占全国的85.6%,我国山东、河北、山西等地也有着丰富的菱镁矿资源。

菱镁矿属于不可再生资源,一直以来的大规模开采使高品质菱镁矿存储量显著减少[3]。通常只有高品质菱镁矿(MgO>46%,MgO含量为质量分数,下同)可以作为商品级菱镁矿使用,中低品质菱镁矿由于含有较多SiO2、CaO、Fe2O3、Al2O3等杂质[4],不能被正常使用,采取弃用处理。一方面,某些地区商品级菱镁矿已不能满足生产需求,另一方面,大量中低品质菱镁矿被当作废石堆积,造成巨大的资源浪费和空间浪费,对环境也产生严重影响。有效开发利用中低品质菱镁矿可以很大程度上缓解商品级菱镁矿短缺的问题,同时可以减少环境污染的问题。因此,根据矿石的矿物学成分和结构特点,通过浮选的选矿方法可以去除中低品质菱镁矿中SiO2、CaO、Fe2O3、Al2O3等杂质,将中低品质菱镁矿转化为具有高附加值的耐火材料、建筑化工等原料[5]。

高硅菱镁矿(SiO2>3%,SiO2含量为质量分数,下同),属于低品质菱镁矿,SiO2含量偏高会降低制品的使用性能。菱镁矿选矿后尾矿中MgO的含量(质量分数,下同)为38%~40%、SiO2的含量为15%~16%,属于高硅菱镁矿。由于高硅菱镁矿MgO含量低、SiO2含量高,利用率较低,通常被弃置,造成环境污染和空间浪费。关于菱镁矿的浮选提纯工艺,国内外学者已经做了大量研究,但是目前很少有学者对高硅低品菱镁矿的浮选工艺做系统研究[6]。本文对国内外高硅菱镁矿提纯工艺进行系统归纳,阐述其提纯原理和技术指标,最后介绍了高硅菱镁矿的综合利用方法,为致力于研究高硅菱镁矿的学者们给予一定启发。

1 高硅菱镁矿的提纯工艺

1.1 菱镁矿的选矿提纯工艺

菱镁矿的选矿提纯工艺主要取决于矿石的杂质组成、物理特征及精矿品位要求。可以通过矿石成分分析、结构组成分析和选矿试验,对比试验数据,选择最佳的提纯工艺。合适的提纯工艺可以分离硅酸盐脉石矿物与菱镁矿,提高精矿中MgO含量,去除SiO2等有害杂质,从而提高菱镁矿品质。

浮选[7]是根据菱镁矿和杂质矿物表面物理化学性质的差异来进行筛分提纯的方法。提纯效果的影响因素包括磨矿细度、矿浆酸碱度、药剂种类配比等。经过浮选工艺提纯后可将菱镁矿纯度提高到95%~97%(质量分数,下同)。目前,实际生产中主要运用浮选法提纯获得高品质菱镁矿。

热选[8]是利用菱镁矿与滑石等硅酸盐矿物在热学性质上的差异进行提纯,二者经煅烧后形成密度差和硬度差,再经破碎、筛分可分离。热选是将菱镁矿在800~1 000 ℃下煅烧,矿石中MgCO3转化成多孔、体轻、质软的MgO,而伴生的其他硅酸盐矿物形成耐压强度大于100 MPa的MgO。煅烧后的菱镁矿根据密度差和硬度差选择性破碎、筛分或分级,使菱镁矿富集到细颗粒级别中。

重选[9]是利用菱镁矿与脉石矿物的密度差进行筛分提纯的方法。由于菱镁矿与杂质矿物在常温下密度接近,不适于用重选法提纯菱镁矿。将菱镁矿煅烧30 min后,菱镁矿密度发生明显下降,便于与杂质矿石区分。

除上述选矿提纯工艺外,还有化学选矿法、磁选法、电选法[10],根据精矿技术指标要求,还可以多种提纯工艺联合使用。

1.2 高硅菱镁矿浮选工艺

高硅菱镁矿中有益组分主要为MgO,大多储存在菱镁矿中,高硅菱镁矿中其他脉石矿物也含有少量MgO。高硅菱镁矿中所含杂质主要为SiO2,主要存在于石英、滑石等硅酸盐矿物中[11]。浮选法提纯菱镁矿技术,具有药剂来源广、适应性强、成本低、可行性高等优点[12]。研究人员根据高硅菱镁矿的矿物学成分和物理结构特点,采用不同的浮选工艺,提纯出精矿。

1.2.1 反浮选工艺

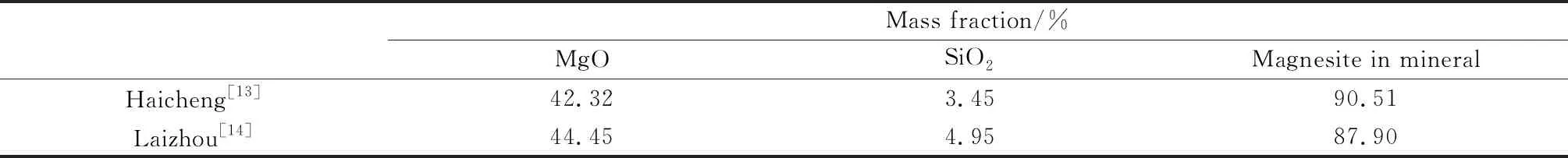

辽宁省和山东省是我国菱镁矿矿产主要所在地,有着丰富的菱镁矿资源和矿产加工工业。辽宁省海城市和山东省莱州市两地的低品质菱镁矿中有大量的高硅菱镁矿。两地高硅低品菱镁矿成分组成见表1。海城高硅菱镁矿MgO含量和杂质SiO2含量均稍低于莱州。海城地区低品质菱镁矿中SiO2杂质(含量均为质量分数,下同)以石英(2.46%)、滑石(1.23%)为主。莱州地区低品质菱镁矿中SiO2杂质以绿泥石(2.6%)、云母(3.7%)、滑石(2%)、石英(1.2%)为主,脉石矿物含量大约占10%(质量分数)。由于杂质组成不同,海城地区低品质矿石中菱镁矿含量偏高,MgO含量偏低。两地的中低品质菱镁矿开发研究较早,在20世纪80 年代两地先后建成了菱镁矿浮选厂。

表1 海城和莱州高硅菱镁矿成分

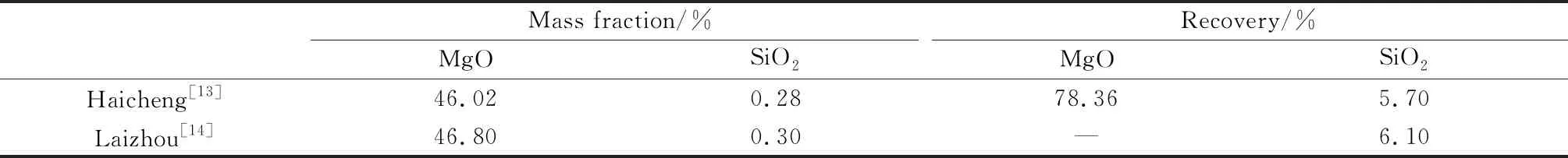

两地根据各自高硅菱镁矿的成分组成和杂质特点选择反浮选工艺,经过试验研究,确定最优工艺流程和工艺条件。马忠臣等[13]对海城菱镁矿所用的浮选工艺流程为一粗一精,工艺条件为:磨矿细度200目(0.074 mm)及以下部分占总体矿样的80%(质量分数,下同);盐酸调整矿浆pH值至5.5;水玻璃作为抑制剂;新型捕收剂Mmm-10捕收含SiO2矿物。王玉斌等[14]对莱州菱镁矿浮选厂选矿工艺进行创新,将之前2次反浮选1次正浮选的流程改为只有反浮选流程,将浮选后的尾矿经分级返回再次浮选,实现菱镁矿循环利用,减少资源浪费和环境污染。用高温竖窑窑炉对选后的精矿粉进行后续加工,节能降耗44%。两地采用反浮选工艺试验结果见表2。经反浮选后,获得精矿的MgO含量均高于46%,SiO2含量均不高于0.3%,海城浮选菱镁矿回收率为78.36%,获得较好的提纯效果。

表2 海城和莱州高硅菱镁矿反浮选工艺的试验结果

1.2.2 反-正浮选工艺

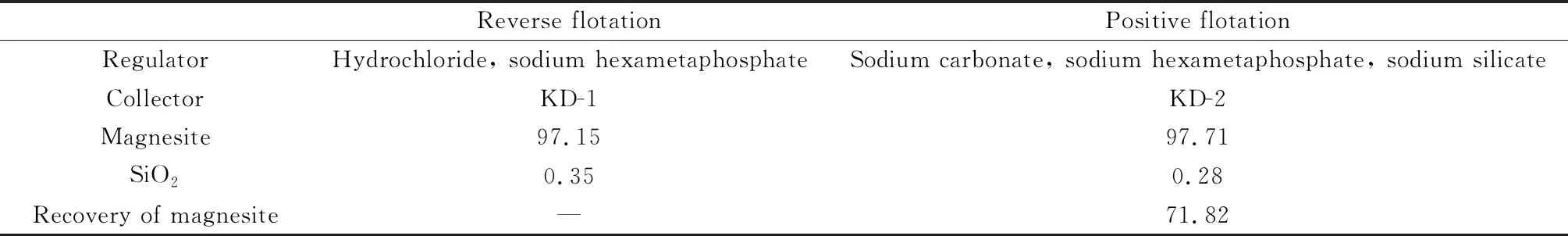

反-正浮选工艺是目前提纯高硅菱镁矿常用的浮选方法。先通过反浮选降低矿石中SiO2和Al2O3含量,再用正浮选进一步降低矿石中CaO和Fe2O3含量。李晓安等[11]采用反-正浮选工艺提纯高硅菱镁矿,反浮选中采用1次粗选、2次精选流程,反-正浮选药剂制度及精矿成分见表3。反浮选后菱镁矿纯度为97.15%,SiO2含量为0.35%,经过正浮选,菱镁矿纯度进一步提到97.15%,回收率为71.82%,SiO2进一步降低到0.28%,提纯效果较好。

表3 反-正浮选药剂及精矿成分[11]

任瑞晨等[15]根据莱州高硅菱镁矿特点,采用磨矿-反浮选-再磨-两次正浮选工艺,将MgO含量为46.8%,SiO2含量为8.54%的原矿经上述工艺提纯后,得到菱镁矿纯度为98.82%的精矿,回收率为 72.2%,SiO2含量为0.35%。

1.2.3 反-正浮选、磁选联合工艺

对于硅铁含量都较高的菱镁矿,付亚峰[16]等在反-正浮选脱硅脱钙除铁后,通过磁选进一步降低Fe2O3含量。高硅菱镁矿经反-正浮选提纯后,精矿中MgO含量为46.81%,回收率为80.78%,SiO2含量降至0.54%,CaO降至0.69%。为了进一步去除铁,采用高梯度磁选机,最终精矿中Fe2O3含量可由1.37%降低至0.30%,达到了脱硅脱钙除铁的目的,对高硅高钙高铁菱镁矿的综合利用具有指导意义。

周文波等[17]根据伊朗高硅菱镁矿的矿石性质,采用了磁选-反浮选-正浮选工艺。首先将原矿磨至200目(0.074 mm)及以下部分占总体矿样的75%,然后进行2次磁选去除大部分Fe2O3,2次反浮选脱SiO2,1次正浮选脱SiO2和CaO。原矿MgO含量为38.36%,SiO2含量为16.53%。一级精矿MgO含量为46.52%,回收率为17.98%,SiO2含量为1.1%,回收率为0.99%,提纯效果较好。

1.2.4 细菌预处理-反浮选工艺

J·盖维尔等[18]在浮选前利用微生物预处理高硅菱镁矿,改善浮选效果,选用筛选过的TG-08菌,考察高硅低品质菱镁矿石细菌预处理-反浮选脱硅行为,得到MgO品位为46.37%,SiO2品位为1.28%的浮选精矿,形成高硅低品质菱镁矿石细菌预处理-反浮选脱硅技术。

1.2.5 一次磨细-正浮选工艺

于传敏[19]根据伊朗某地高硅菱镁矿的矿石成分、物理结构等特性,提出了一次磨细-正浮选工艺,采用SBJ系列浮选药剂,获得较好的技术指标。原矿SiO2含量为11.77%,经浮选后精矿中MgO含量为45.49%,回收率为46.55%,SiO2含量为2.15%,获得了较好的技术指标。

1.2.6 数值模拟浮选工艺

曾有学者采用多因素序贯试验法和响应曲面法对浮选条件进行筛选,通过数值模拟的方法优选浮选工艺、药剂种类和配比等浮选条件,试验结果证明数值模拟结果与真实试验结果相近,方法简单,能够快速找到最优浮选条件,显著提高试验效率。

正浮选工艺中使用的调整剂之间有一定的交互作用。在没有试验基础的情况下,选择最优试剂配比需要进行大量的试验。李洋[20]采用多因素序贯试验法,优化高硅菱镁矿浮选工艺,通过数值模拟的方法,快速准确地找到高硅菱镁矿的最佳浮选工艺参数。最优调整剂参数为:碳酸钠1 800 g/t,六偏磷酸钠80 g/t,盐化水玻璃900 g/t。最优工艺参数下,精矿中菱镁矿纯度为97.71%、SiO2含量为0.28%。

辽宁省大石桥高硅低品菱镁矿的原矿中MgO含量为45.98%、SiO2含量为3.11%。李苗苗等[21]使用响应曲面法,运用Design-Expert软件,经计算得到最优浮选试验条件,提高了菱镁矿浮选效果,最优浮选条件为:磨矿细度200目(0.074 mm)及以下部分占总矿样的72.3%,矿浆pH值为8.8,水玻璃用量为82 g/t,十二胺用量为292 g/t。在上述条件下,计算出的脱硅率为79.91%,非常接近试验平均值,误差小于0.2%。

2 高硅菱镁矿的应用研究

根据高硅菱镁矿的矿物学成分和物理结构特性,可将其用于生产耐火材料、建筑材料以及化工产品[22],研究人员对其进行了综合开发利用。充分利用高硅菱镁矿,可以有效缓解中高硅低品质菱镁矿弃石对环境和空间的压力,同时可以降低高品质菱镁矿的开采,减少天然矿石植被的破坏。

2.1 高硅菱镁矿用于耐火材料行业

发明专利CN104003742A[23]利用高硅菱镁矿制备镁硅砂,根据菱镁矿尾矿SiO2含量高、颗粒较小的特点,将菱镁矿尾矿与MgO粉混合压球,在高温下煅烧,制成镁硅砂。使用高硅菱镁矿制备镁硅砂可以降低人工合成成本、研磨矿石成本、额外添加SiO2原料成本,减少出现玻璃相的可能,为耐火材料行业研发出新的材料。

李振等[24]研究了高硅菱镁矿生产合成镁橄榄石技术,通过高硅菱镁矿、硅石和硼泥之间的固相反应合成橄榄石材料。此方法实现了高硅菱镁矿与硼泥资源的综合利用。煅烧温度和镁硅比直接影响合成砂的高温性能及致密程度。当配料中MgO含量为63%,煅烧温度为1 670 ℃时,可以获得镁橄榄石化完全且相对致密的镁橄榄石砂。罗旭东等[25]利用菱镁矿风化石中SiO2含量较高的特点,先轻烧高硅菱镁矿制备MgO粉,然后在1 500 ℃煅烧MgO粉与天然硅石,制备镁橄榄石。在此过程中加入氧化锆可以提高反应速度,促进镁橄榄石相的形成。郭玉香等[26]在高硅菱镁矿中加入石英和少量氧化硼并在1 550 ℃下制备镁橄榄石。加入氧化硼可以促进烧结,提高镁橄榄石体积密度,降低显气孔率。郭玉香等[27]还尝试在高硅菱镁矿中加入石英和少量氧化铁,在1 550 ℃下制备镁橄榄石。加入氧化铁的作用和加入氧化硼相似,促进镁橄榄石烧结,提高镁橄榄石体积密度。

利用高硅菱镁矿制备MgO-SiC系和MgO-SiC-C系复合耐火材料,经轻烧试验,得出750 ℃为制备高硅菱镁矿熟料的最佳温度,此时MgCO3最易分解为MgO和CO2,MgO与SiO2反应生成Mg2SiO4,随着温度升高,Mg2SiO4与炭黑反应生成MgO和SiC。Zhu等[28]在氩气、氮气和还原气氛下按照一定的温度条件制备出MgO-SiC系复合粉体,吕治江[6]制备出MgO-SiC-C系复合粉体。煅烧温度越高,镁橄榄石的量减少趋势越显著。炭黑温度较高和炭黑量较多均会导致镁的减少。煅烧温度和加碳量可以用来控制产物中MgO和SiC的比例。

俞景林[29]利用高硅菱镁矿制备镁铝尖晶石。以菱镁矿尾矿、熟石灰、氧化铝为原料,合理配料,在1 500 ℃下煅烧3 h,制备出镁铝尖晶石和铝酸一钙,为高硅菱镁矿在耐火材料行业的应用提出新的方法。Wang等[30]利用铝土矿和高硅菱镁矿为原料,在1 100~1 400 ℃温度范围内通过反应烧结制备了多孔镁铝尖晶石(MgAl2O4)陶瓷载体。1 300 ℃制备的载体具有均匀的孔结构,平均孔径为4.42 μm,具有较高的抗弯强度(35.6 MPa)、较高的透气性(在0.1 MPa的跨膜压力下,氮气流量为3 057 m/h)和优良的耐化学性。

Kumar等[31]对烧结后的高硅菱镁矿添加TiO2被用于减少低熔点相的形成,提高菱镁矿的耐火性能。在1 500~1 600 ℃的温度范围内,在峰值温度下浸泡2 h,烧结含0%~5%TiO2的菱镁矿压实生坯和棒材。通过减少低熔点相的形成,TiO2略微增加了表观孔隙率并降低了体积密度。高温弯曲强度随着TiO2含量的增加而增加,高达3%,在进一步增加添加剂量后,强度略有下降。

2.2 高硅菱镁矿用于建筑材料行业

刘永杰等[32]利用高硅菱镁矿制备镁硅酸盐水泥,SiO2和CaO属于低熔物,对镁质耐火材料而言会降低耐火性能。结合MgO,物料组成点在三角形C2S-C3S-MgO内时,可以得到耐火性能较好的晶相。因此,在高硅菱镁矿中添加一些熟石灰,当混合物的组成点落在C2S-C3S-MgO三角形内,原料中的镁硅比(M/S)在2.1~2.56时,可制备得到以MgO为主晶相的硅酸盐水泥。在1 450 ℃的煅烧温度下,试样中存在大量的耐火性能较好的方镁石相和有较多易水化的矿物C3S和C2S相。

陶冶等[33]研究高硅菱镁矿水热固化工艺,为了提高高硅菱镁矿反应活性,首先将高硅菱镁矿焙烧分解为方镁石氧化镁,然后在高温饱和水蒸气环境中与硅灰中的活性SiO2发生反应,从而提高水热固化体的力学强度。经系统试验研究,最优参数为:800 ℃下焙烧1 h;原料配比MgO掺量50%、用水量40%;水热反应温度200 ℃、反应时间6 h。在上述条件下,菱镁矿水热固化体的抗压强度可达16.75 MPa,通过结晶性水化硅酸镁的生成与聚集,获得力学性能较好的建材制品。该研究结果对高硅菱镁矿回收再利用具有参考价值。

高硅菱镁矿可用来制作墙体保温砌块[34],菱镁矿浮选尾矿细度为200目(0.074 mm),主要成分为MgCO3,属于碳酸盐类矿物,能与酸反应生成二氧化碳,容易发泡,可制备轻质空心骨料,作为生产墙体保温材料的理想原料,可部分代替红砖,减少了黏土的使用,保护了耕地,利于环境保护与资源的循环使用。轻质空心骨料的性能参数:制备骨料的堆积密度为0.93 g/cm3,筒压强度为1.32 MPa。由于菱镁矿浮选尾矿粒度很细,颜色较浅,多为白色或浅灰色,可以添加其他染料制成建筑用涂料。

2.3 高硅菱镁矿用于化工材料行业

杜高翔等[35]利用高硅菱镁矿制备纳米级片状氢氧化镁。首先煅烧高硅菱镁矿尾矿,然后将烧后产物与硫酸反应生成硫酸镁,最后优化纳米氢氧化镁的工艺参数。制备氢氧化镁的工艺条件为:Mg2+初始浓度为22.75 g/L;在50 ℃下反应5 min;改性剂为钛酸酯偶联剂YB-502。该方法制备出纳米级片状氢氧化镁,其直径约100 nm,片厚约10 nm,结晶情况较好。

黄明喜等[36]利用高硅菱镁矿制备高活性MgO。高硅菱镁矿经预处理后,煅烧温度在1 050 ℃,保温时间60 min时,菱镁矿尾矿完全分解,MgO的活性最好;在高温下长时间保温,MgO的活性降低;MgO颗粒细小,MgO的活性较好。用高硅菱镁矿制备的高活性MgO,可以作为镁质膨胀剂使用。付晓莉[37]利用四级菱镁矿和菱镁矿尾矿为原料制备高活性MgO。两种矿的SiO2含量均较高,属于高硅菱镁矿。将四级显晶质菱镁矿和菱镁矿尾矿磨至粒度为30~50 mm。煅烧四级菱镁矿制备高活性MgO的最优条件是:在850 ℃的煅烧温度保温2.5 h。煅烧菱镁矿尾矿制备高活性MgO的最优条件是:在750 ℃的煅烧温度保温1.5 h。

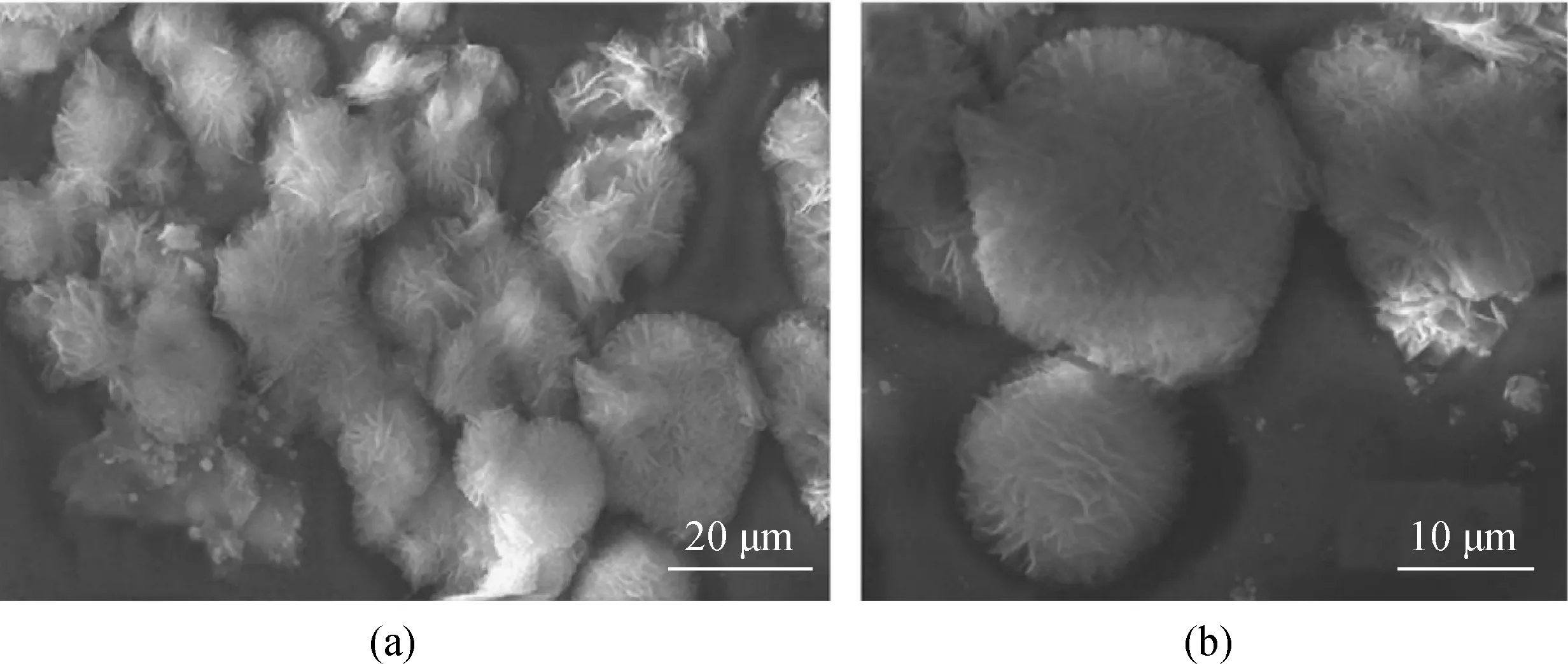

Zhao等[38]利用高硅菱镁矿制备蜂窝状MgO。通过高硅菱镁矿的煅烧、菱镁矿的碳化处理、Mg(HCO3)2的热分解和碱式碳酸镁的煅烧四个主要步骤,制备出蜂窝状结构MgO。煅烧菱镁矿的碳化过程在40 min内完成,通过控制固/液比为10 g/L,MgO与Mg(HCO3)2的转化率可达到93%,在碳化时间45 min,CO2气体流量0.08 m3/h,搅拌速度600 r/min,滤液中Mg2+含量8 g/L,温度为50 ℃的条件下,Mg(HCO3)2溶液分解率可达88%。在800 ℃时煅烧碱式碳酸镁2 h,最终制备出纯度为99%的蜂窝状结构MgO产品,如图1所示。图1(a)示出蜂窝状结构MgO的SEM照片,表明该产品由蜂窝状结构MgO组成。图1(b)为直径约15 μm的单个蜂窝状结构MgO的SEM照片,可见许多孔洞。

图1 (a)MgO的SEM照片;(b)单个蜂窝状MgO的SEM照片

连娜等[39]利用高硅菱镁矿制备烟气脱硫剂,运用湿法烟气脱硫法,在药剂合理配比的情况下,获得较好的脱硫率。当脱硫剂浆液质量分数为10%时,60 ℃下脱硫10 min,脱硫率可达到85%。在上述条件下,向脱硫剂浆液中添加柠檬酸和乙二酸时均有助于提高脱硫率。

Wang等[40]利用高硅菱镁矿制备MgO晶须,以高硅菱镁矿为原料,通过煅烧、水化碳酸化、热解工艺制得MgCO3晶须作为前驱体,通过再次煅烧制备MgO晶须。将MgO晶须添加至MgO耐火材料中,由于MgO晶须的钉扎作用防止了材料裂纹的扩展,显著提高了耐火材料的抗热震性。

3 结 论

高硅菱镁矿(SiO2>3%)是一种低品质菱镁矿,为难选菱镁矿矿石。采用浮选工艺可以制备出高质量镁矿产品。采用合理配料直接煅烧的方法,可以制备镁硅砂、镁橄榄石及MgO-SiC系、MgO-SiC-C系复合粉体材料、镁铝尖晶石等高附加值耐火材料,还可以制备镁硅酸盐水泥、墙体保温材料、墙体粉刷材料等建材,以及纳米级片状氢氧化镁、高活性MgO、蜂窝状MgO、烟气脱硫剂、MgO晶须等化工原料,具有重要的经济意义和科学研究价值。