基于Aspen Plus水泥窑炉NOx生成仿真与减排优化研究

2021-03-18刘定平周友坤

刘定平,周友坤

(华南理工大学电力学院,广州 510641)

0 引 言

水泥在生产过程中容易产生污染性气体NOx。NOx产生的来源分为热力型NOx、燃料型NOx和快速型NOx三种[1]。由于窑炉工作温度区间大,最高温度超过1 500 ℃,导致热力型NOx的产生量大。如何揭示窑炉热力型NOx的产生过程,提出有效控制方法,是解决窑炉NOx的热点问题。

水泥窑炉的生产线由旋风预热器、预燃烧室、分解炉和回转窑等构成,其中分解炉和回转窑通过燃煤产生高温来煅烧生料,进行复杂的化学反应和热量传递,是产生NOx的源头。

目前,关于分解炉和回转窑中NOx的生成研究通常采用fluent软件进行流场模拟[2],研究窑尾烟气流速对混煤在分解炉中燃烧特性的影响规律[3],通过优化配风方式,保证煤粉的燃尽并有效抑制NOx的生成[4];研究不同三次风温度对分解炉内NO的影响[5];应用fluent建立回转窑模型研究热力型NO产生机理及互相影响[6];通过建立化学反应动力方程研究在分解炉中石灰石进料位置变化对于炉内温度和NOx排放的影响[7];亦有学者通过燃烧优化试验,在富氧燃烧条件下减少NOx的生成量[8]。但还未见到同时对水泥分解炉和回转窑全过程模拟,缺乏对产生气体互相影响的定量系统分析和研究。

本文通过Aspen Plus软件对分解炉和回转窑的工艺全过程NOx生成模拟仿真,进行水泥生产过程中分解炉和回转窑NOx的形成因素与敏感性分析,为进一步对水泥行业中污染物NOx进行源头治理提供依据。

1 模型建立

Aspen Plus是美国麻省理工学院开发的大型通用流程模拟软件,数据库内拥有上千种物质的物性参数,满足水泥生产工艺过程中物质组分的物性参数需求。软件内置63种模块,可以对水泥窑炉进行系统过程仿真,并且可以通过Fortran对模块进行个性化操作,极大提高了软件对于水泥窑炉的适应性。在模拟结果下可快速进行灵敏度分析,研究烟气成分的影响。

为了建立仿真模型,需作出以下假设:

(1)假设反应过程中固体、气体反应是稳定的,温度场亦是稳定的;

(2)RStoic模块视为高温气固反应器,主要是碳酸钙和碳酸镁的分解;

(3)生料中SiO2、Al2O3、Fe2O3视为惰性物质,不参与反应;

(4)煤粉中灰分视为惰性物质,不参与反应。

1.1 分解炉模型

分解炉模型采用RGibbs模块、RStoic模块以及ssp模块,13股流股和1个calculate计算器,用以模拟水泥生料与煤粉燃烧换热分解碳酸钙和碳酸镁的过程。由RStoic模块将非常规组分的煤粉热解成常规组分C、H、O、N、S和灰分,通过吉布斯自由能最小的原理将热解后的物质燃烧,燃烧产生的气体、固体物质与水泥生料和城市污泥反应,最后经过分离器将气体和固体成分分离。煤粉根据软件中对非常规组分的设定,采用工业分析和元素分析对其进行描述。

吉布斯函数如式(1)、(2)所示[9]。

f=minG

(1)

(2)

式中:G为系统吉布斯自由能;S为单独存在相;C为组分数;K为系统相数;n为摩尔数。

1.2 回转窑模型

回转窑模型采用RYield模块、RGibbs模块、RStoic模块以及ssp模块,10股流股和一个calculate计算器,用以模拟水泥经过预热器、分解炉后的加热烧成熟料部分。RYield模块根据进料非常规组分的输入热解成常规组分,通过calculate来控制热解的收率,RGibbs模块控制吉布斯自由能最小,RStoic模块控制生料煅烧反应,最后通过ssp模块将固体和气体成分分离。

分解炉的燃烧模拟模型如图1所示,回转窑模型如图2所示。

图1 分解炉模型

图2 回转窑模型

分解炉和回转窑都涉及高温物体的反应,Aspen Plus推荐采用PR-BM方程(Peng Robinson-Boston Mathias)的物性方法对组分进行热力学性质的计算,因此本模拟采用PR-BM方程为全局物性方法。PR-BM状态方程见式(3)[10]。

(3)

(4)

(5)

式中:P为压力;V为体积;R为气体常数;T为温度;α为对比温度T的函数;下标c表示临界状态特性参数。

2 基于Aspen Plus模型的仿真计算

2.1 模型的参数设置

2.1.1 组分输入

分解炉和回转窑中涉及高温条件下多种组分相互换热、反应的过程,固体成分有煤coal、灰分ash、C、CaCO3、CaO、MgCO3、MgO、SiO2、Al2O3、Fe2O3等,气体成分有N2、O2、SO2、SO3、H2、CO、CO2、CH4、NH3、NO、NO2等,用Aspen Plus描述组分时通常分为常规组分和非常规组分两类,其中coal、ash定义为非常规组分。

2.1.2 规定物流性质

本文选取广州市掺烧城市污泥的某水泥厂的实际数据来定义各流股的参数,包括煤粉、水泥生料、城市污泥的进料等。

煤粉的进料位置共有两处,一股从预燃烧室进料,另一股在窑头燃烧处进料,通常窑与分解炉用煤质量比为4∶6[11]。煤粉的进料温度为25 ℃,分解炉的煤粉质量流量为21 t/h,窑头的质量流量为11.5 t/h,压力均为101 325 Pa。煤组分的工业分析和元素分析依据检测数据输入[12],数据如表1所示,煤的低位发热量为23.84 MJ/kg。

分解炉水泥生料的温度为800 ℃,质量流量为430 t/h,城市污泥(MSW)的温度为25 ℃,质量流量为16 t/h,入口压力均为101 325 Pa,生料和城市污泥的组分根据检测数据输入,如表1所示。

表1 煤、生料、城市污泥成分分析

分解炉进料的三次风空气温度设定为960 ℃,煤风的空气温度设定为25 ℃,窑尾烟气温度为1 000 ℃,入口压力均为101 325 Pa,质量分布根据回转窑模拟得出的气体参数输入。

回转窑进料的二次风空气温度设定为1 000 ℃,进口流量为3.4×105m3/h,压力为 101 325 Pa,生料温度为960 ℃,进口质量流量为304.438 t/h,压力为101 325 Pa。

2.1.3 模块设置

基于实际工程,对部分反应过程进行合理假设,能较快得出仿真结果,同时又不乏真实性。在RGibbs模块、RStoic模块以及ssp模块的设定中借鉴其他学者的模型设置[13]。

2.2 模型验证

分解炉的模拟结果与现场实际测量数据的对比如表2所示,烟气模拟结果相对误差小于3.3%。实际生产过程中的水泥生料喂料量、污泥进料量和喂煤量是依据当下生产情况实时变化,而表中数据是基于与模型相同的输入参数条件下所测得的结果。从表中的数据可以看出此模型模拟水泥生料、城市污泥和煤粉在分解炉中的反应,燃烧过程的温度误差较小,废气含O2浓度基本与实际情况相当,SO2浓度也与实测结果类似,CO和NO的浓度与模拟结果存在一定的绝对误差,这是假设反应已经达到平衡状态造成的;模拟燃烧过程采用吉布斯反应器,此反应器需要反应足够的时间来达到自由能最小的情况,实际反应过程未达到自由能最小即被排出分解炉;从反应之间相互作用的机理也可以侧面推测出此结果有偏差的原因,CO的还原性会在浓度较高时对NO浓度产生影响[14]。

回转窑中熟料的烧成结果对比实测数据亦如表2所示,熟料模拟结果相对误差为8.5%。生料经过预热器和分解炉后通常仍需在回转窑中旋转加热,回转窑中生料加热反应过程缓慢而充分。通常回转窑中熟料的温度超过1 400 ℃[15]。由于回转窑实际过程分为四个工艺带,其中各类成分互相反应生成C2S、C3A、C4AF、C3S各类化合物[16],导致模拟质量略大于实际生成结果。由于要得出回转窑窑尾烟气成分,此部分对于结果分析的影响不大,可适当忽略。

基于上述模拟结果相对误差小于等于8.5%,认为此模型符合实际工程,具有较强的参考意义。

表2 水泥生产线分解炉、回转窑的模拟计算结果

3 基于模型的因素敏感性分析

纵观水泥窑炉系统,分解炉和回转窑产生的气体依次通过预热器和烟气处理系统后排出,气体成分对烟气处理系统有显著的影响;分解炉和回转窑系统中涉及煤粉、生料和城市污泥的燃烧,是产生污染性气体的源头,根据模拟可以得出各项气体在初始条件下的浓度。可以看出尾气中NOx和SO2的浓度都较高,若未经处理直接排向大气则废气严重不达标,需要有废气吸收系统来处理较高浓度的污染性气体。

基于模型,通过Aspen Plus自带灵敏度分析功能,针对局部进料及输入参数控制变量,分析选定模块或者流股的各项参数变化,方便探究影响NOx的因素。

3.1 温度对NOx的影响

通过改变分解炉中煤粉的进料量和三次风的通入量,调节分解炉内平均温度,从而研究分解炉内平均温度对NOx的影响。

通过控制煤粉的质量流量,可以发现分解炉温度随着煤粉进料量的增加而提高。分解炉温度变化如图3所示。在空气量充足的情况下,煤粉燃烧放热是分解炉升温的主要原因。

在水泥分解炉和回转窑中,煤粉的燃烧放热是提供热量的主要媒介,煤粉的进料量对烧成水泥熟料品质有至关重要的影响,通常分解炉的温度在800~950 ℃之间。过高的温度会让水泥生料在分解炉内分解过度,钙等元素积聚,加上煤灰沉淀形成结皮,影响分解炉的使用;若温度过低,则会在温度窗口中产生二噁英等危害性化合物,加剧后续处理的难度。因此在水泥生料投料量、城市污泥掺烧量与假设近似的情况下,应控制分解炉中的煤粉进料量在15~20 t/h之间。

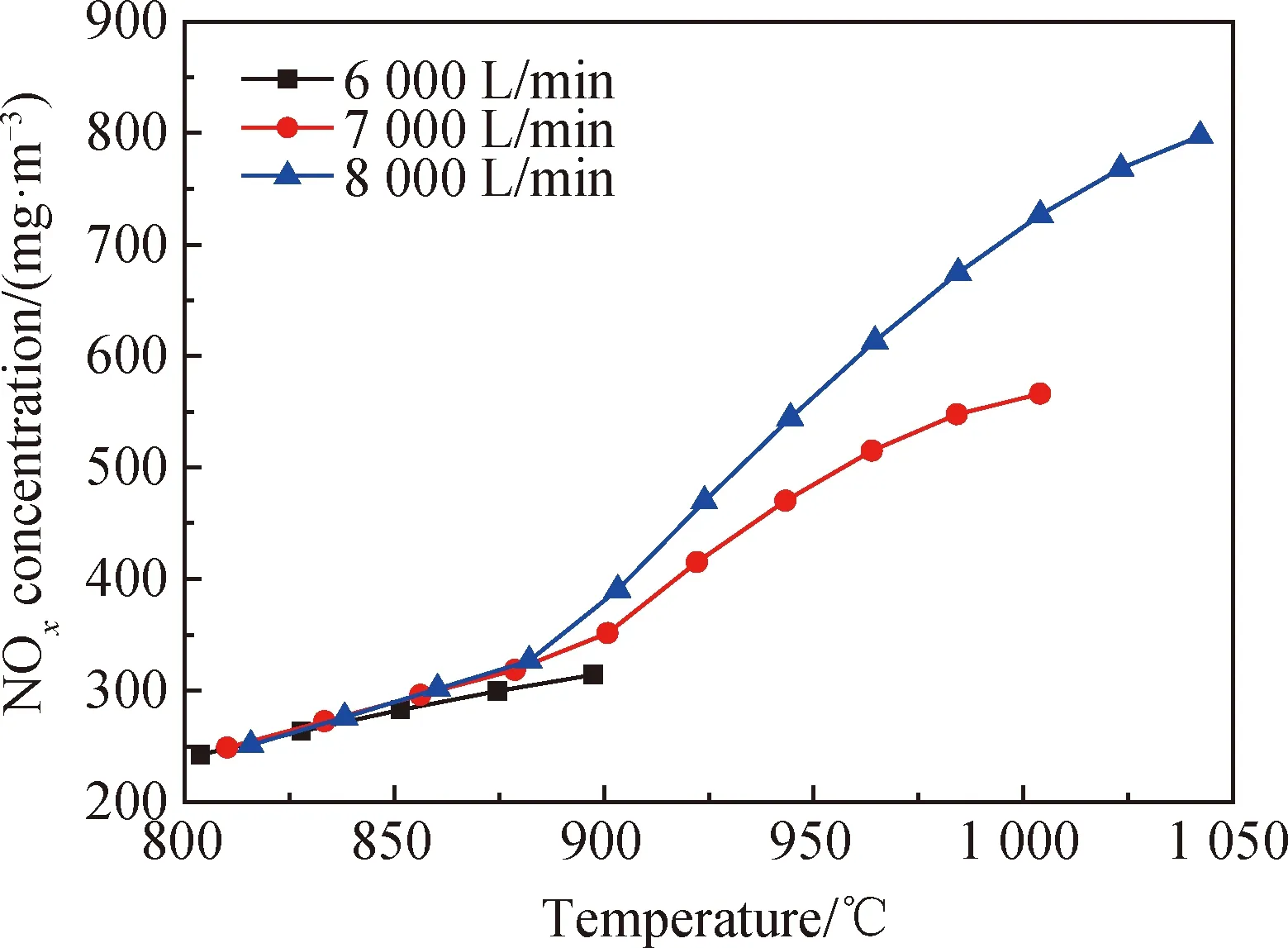

由于分解炉中平均温度与煤粉质量流量和空气量相关,因此通过控制煤粉量和三次风风量(6 000 L/min、7 000 L/min、8 000 L/min)来研究分解炉温度对于NOx产生的影响。模拟研究表明,分解炉内NOx的浓度随着温度的升高而迅速增大。当分解炉内温度由804 ℃增大到900 ℃时,NOx的浓度从242 mg/m3增大到350 mg/m3;仅在通入的煤粉进料量足够且风量满足的情况下,分解炉内温度可上升至1 050 ℃,当温度从900 ℃变化到1 050 ℃时,分解炉中NOx浓度由350 mg/m3变化到800 mg/m3,变化曲线如图4所示。说明在分解炉内温度的变化对NOx浓度产生较大影响,温度上升,分解炉内燃料氮转化成NOx的效率有所提高,这部分表现在温度小于900 ℃时;随着平均温度的增加,煅烧效率提升,炉内燃料氮转化效率进一步提高,伴随着热力型NOx产生增加。因此,为控制分解炉内NOx的产生,应该严格把控分解炉的温度,使之尽量小于900 ℃。

图3 分解炉温度的变化曲线

图4 分解炉温度与NOx浓度的关系图

图5 过量空气系数与NOx浓度的关系图

3.2 燃烧气氛对NOx的影响

通常情况下氧气的通入量直接影响了煤粉和生料的燃烧程度,通过灵敏度分析调节风量,监测分解炉内氧气的浓度,从而研究分解炉内燃烧气氛O2浓度对NOx浓度的影响。经过分析后发现,分解炉内O2浓度与NOx浓度呈正相关。随着空气的增加,NOx浓度上升的幅度较大;当空气持续增加,NOx浓度上升的幅度趋于平缓。当过量空气系数由1.05变化到1.65,NOx浓度由200 mg/m3变化到570 mg/m3,变化趋势如图5所示。说明在空气量充足的情况下,NOx的生成量较多,燃料中的氮化物逐渐被燃尽,因此NOx浓度随着过量空气系数的增大而逐渐稳定。

烟气中NOx成分以NO为主,为详细研究不同CO浓度下对NOx的影响程度,通过控制热解后C元素含量的变化,来揭示CO浓度对生成气体NO的影响。经过分析发现C流量的变化对CO和CO2有影响,NO的变化则跟CO呈反比,结果如图6和图7所示。当CO浓度由26 mg/m3变化到990 mg/m3,NOx浓度由585 mg/m3变化到154 mg/m3。C质量流量在10~20 t/h范围内变化,在其他条件不变的情况下,起初C燃烧生成CO2,随着温度升高,氧气含量急速下降,主要的化学反应变成了C与CO2生成CO的过程,CO含量急速上升。CO具有还原性,在焦炭作用下将NO还原成N2[17],因此在一开始CO含量较低的时候,NO浓度较高,随着CO含量迅速增大,NO的含量出现了一个急剧的下降,此处也印证了前文关于CO对NO有还原性的观点。

图6 CO和CO2浓度的变化曲线图

图7 CO浓度与NO浓度的关系图

图8 回转窑气体成分及温度对分解炉NOx浓度的影响

3.3 回转窑温度对分解炉NOx浓度的影响

通过控制回转窑通入分解炉的烟气温度,研究回转窑的出口烟气温度对分解炉中NOx浓度的影响,结果如图8所示。当回转窑烟气温度从900 ℃变化至1 250 ℃时,分解炉的NOx浓度由260 mg/m3变化到330 mg/m3,回转窑温度从1 250 ℃变化至1 400 ℃时,分解炉的NOx浓度由330 mg/m3变化到430 mg/m3;当回转窑烟气温度超过1 250 ℃时,分解炉中NOx浓度有明显快速增加的趋势,因此尽量控制回转窑烟气的温度低于1 250 ℃。

3.4 回转窑气体成分对分解炉NOx浓度的影响

通过控制回转窑通入分解炉的气体成分质量流量,研究回转窑的烟气成分对分解炉中NOx浓度的影响,结果如图8所示。回转窑的CO浓度、CO2浓度与NOx浓度呈反比,CO浓度由385 mg/m3变化到5 000 mg/m3,分解炉中NOx浓度由278 mg/m3下降至266.5 mg/m3;CO2浓度由23 000 mg/m3变化到38 500 mg/m3,分解炉中NOx浓度由292 mg/m3下降至261 mg/m3;回转窑中NO的浓度直接影响了分解炉中NOx的生成,NO浓度从461 mg/m3上升到1 385 mg/m3,分解炉中NOx浓度由272 mg/m3变化到288 mg/m3。

4 结 论

通过试验和理论分析,建立了分解炉和回转窑模型,对水泥生料、燃料以及城市污泥进入窑内加热反应过程进行仿真,并与实际现场数据对比,模型与实际煅烧工艺符合度较高。在此模型基础上采用Aspen Plus的灵敏度分析,研究分解炉内温度和燃烧气氛对污染性气体NOx的影响,得出了以下结论:

(1)建立了水泥分解炉与回转窑全过程NOx产生的仿真模型,模拟结果与实际试验结果误差不大于8.5%,其模型可用于水泥生产全过程NOx的仿真研究。

(2)窑炉烟气温度和回转窑内NO浓度直接影响分解炉NOx的生成。回转窑烟气温度从900 ℃上升到1 400 ℃,分解炉NOx浓度由260 mg/m3增加到430 mg/m3,回转窑烟气温度超过1 250 ℃后,分解炉NOx浓度迅速增加;回转窑中NO浓度从461 mg/m3上升到1 385 mg/m3,分解炉NOx浓度由272 mg/m3变化到288 mg/m3。

(3)分解炉内温度与CO浓度是影响NOx浓度的主要因素。分解炉温度从804 ℃上升至900 ℃,NOx生成量由242 mg/m3增加到350 mg/m3,温度从900 ℃变化到1 050 ℃,NOx生成量由350 mg/m3增加到800 mg/m3,控制分解炉内平均温度是降低NOx生成的重要举措。分解炉内形成还原性CO气氛是由氧浓度和煤粉进料量变化引起的,当CO浓度由26 mg/m3变化到990 mg/m3时,NOx浓度由585 mg/m3下降至154 mg/m3,因此可在分解炉内适当提高CO浓度,以减少NOx的产生。