考虑疲劳损伤的支撑辊主动再制造时机决策方法

2021-03-15宋守许

宋守许 郁 炯

合肥工业大学机械工程学院,合肥,230009

0 引言

再制造是机电产品资源化循环利用的最佳途径之一,是推进资源节约和循环利用的重要技术支撑[1]。轧辊是轧机中的关键零部件,在服役中轧辊损伤形式和程度千差万别,导致再制造毛坯质量存在不确定性问题,给轧辊再制造工作加大了难度和工作量,目前还没有针对轧辊再制造不确定性问题方面的研究。疲劳损伤作为轧辊主要损伤形式之一,是导致轧辊再制造不确定性问题的主要原因,并且疲劳裂纹进一步扩展会引发辊面剥落、磨损加剧、断辊等损伤,严重影响轧制效率、精度以及再制造价值。

对于再制造不确定性的问题,文献[2]提出了主动再制造理念,即在综合考虑产品各方面指标后,确定在某一时刻主动对产品实施再制造,在该时刻再制造可以大大降低再制造毛坯损伤状态的差异性,从而在一定程度上解决不确定性问题。文献[3-4]从寿命匹配的角度,提出了零部件主动再制造优化设计方法,构建了结构层、零件层以及产品层的主动再制造时机调控方法;文献[5-6]基于疲劳、磨损等损伤形式,建立了发动机曲轴的主动再制造时机选择方法,并以柴油机中关键零部件为对象验证了方法的有效性;文献[7]从服役性能的角度,量化分析零部件服役性能参数演化规律,建立主动再制造时域决策模型;文献[8]基于生命周期评价方法,分析计算了重卡发动机全生命周期中的环境和经济效益,并基于此构建主动再制造时机点的选择方法。上述文献中,主动再制造时机决策的研究在一定程度上解决了再制造不确定性问题,但决策方法大多是结合具体的对象进行研究的,没有普遍适用的决策方法,并且目前对基于损伤方面的主动再制造时机决策研究较少,而零部件损伤形式和程度是再制造成本、技术、价值等主要决定因素。

在轧辊疲劳损伤方面,文献[9-10]通过实验研究了轧辊的微观组织,分析了轧辊材料的疲劳机理和性能;文献[11-13]采用不同方式对轧辊疲劳裂纹的萌生、扩展速率和扩展方式进行了分析和预测;文献[14-15]对轧辊表面劣化行为进行监测,分析和评估了热疲劳对轧辊表面劣化的影响;文献[16]提出了可以预测轧辊相变过程以及基于低周疲劳模型的轧辊使用寿命的方法。由上述文献可以看出,针对轧辊疲劳损伤的研究主要集中在损伤机理、裂纹、损伤计算以及寿命预测方面,但在实际生产应用中,轧辊会进行多次修磨处理,修磨对辊面的疲劳强度有一定的恢复作用,而上述研究中,尤其在疲劳损伤、寿命计算中,没有考虑修磨量及次数对轧辊疲劳强度的影响。

综上所述,针对轧辊再制造不确定性问题,从疲劳损伤的角度,同时考虑修磨对疲劳强度的影响,对轧辊进行主动再制造时机研究更具有工程价值。

本文以支撑辊为研究对象,通过疲劳损伤分析,同时考虑修磨量及次数对疲劳损伤计算的影响,对支撑辊的主动再制造时机决策方法进行研究。

1 基于损伤耦合关系的修磨量确定

1.1 支撑辊表面疲劳与磨损耦合关系

支撑辊在使用过程中会出现接触疲劳裂纹、表面氧化层、不均匀磨损等多种损伤形式,其中不均匀磨损和疲劳裂纹占主要部分。疲劳裂纹与磨损存在相互竞争与制约的耦合关系,耦合关系主要体现在:磨损对裂纹有截断的作用,若裂纹扩展速率大于磨损率,则在该位置疲劳损伤失效起主导作用;若磨损率大于裂纹扩展速率,则在该位置磨损损伤失效起主导作用[17]。文献[18]给出了单个裂纹与磨损率之间的关系:

(1)

式中,a为裂纹长度;da/dN为单个应力循环裂纹扩展长度;N为应力循环次数;Δk为裂纹尖端的应力强度因子变化幅度;C和m为与试验条件有关的描述材料疲劳裂纹扩展的基本参数;a0为裂纹净长度;h/sinθ为磨损导致的裂纹长度被截断的速率;h为载荷单个循环作用下的磨损率;θ为裂纹与该处切线方向的夹角。

1.2 基于损伤耦合关系的修磨量确定方法

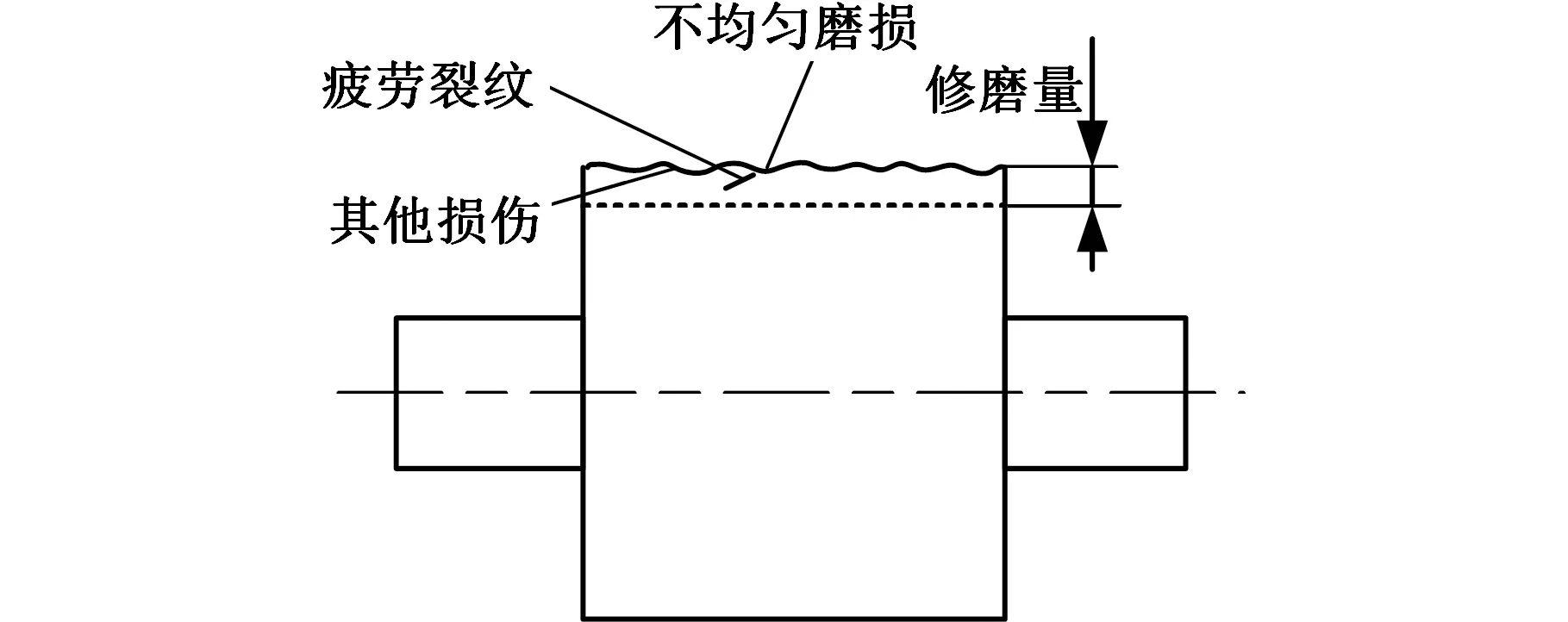

支撑辊在整个寿命周期中需对辊面进行多次修磨,修磨次数一般在8~10次左右,修磨量大小取决于表面损伤量,一般在1.5~3 mm左右,以消除表面缺陷为准,如图1所示。

图1 支撑辊损伤及修磨量示意图

目前的修磨方法大多是根据经验定期修磨和确定修磨量大小,但随着修磨次数的增加,辊面的抗压、抗拉以及疲劳强度等都有所降低,以及辊身直径减小,导致在相同的修磨周期内,产生的损伤逐渐增大,甚至产生剥落,影响轧制质量,并且修磨量会越来越大,缩短使用寿命。因此,修磨时间和修磨量大小必须综合考虑疲劳、磨损情况。本文中将疲劳裂纹长度和磨损量分别设定最大允许值,使得每次修磨量的变化较小,而修磨时间则为前一次修磨后工作到损伤达到最大允许值的时间,基于此方法可以有效控制损伤量和修磨量,防止支撑辊损伤加剧,造成修磨量逐渐增大而失去再制造价值,并且延长使用寿命。

疲劳寿命Nf主要分为裂纹萌生寿命与裂纹稳定扩展寿命两部分

Nf=N1+N2

(2)

式中,N1和N2分别为疲劳裂纹萌生寿命和裂纹扩展寿命,用循环次数表示。

工程应用中,裂纹萌生寿命的计算一般采用局部应力应变法,计算公式如下:

(3)

式中,σmax为最大主应力;Δε为最大主应力处的应变幅值;σf为疲劳强度系数;εf为疲劳延性指数;c、de分别为疲劳强度指数和疲劳延性指数;E为弹性模量。

设a*为裂纹长度的最大允许值,则裂纹扩展寿命N2由式(1)积分可得

(4)

其中,a1为裂纹萌生的尺寸。工程上一般将微裂纹尺寸达到0.1~0.2 mm时定义为裂纹的萌生尺寸,本文中取a1=0.2 mm。

磨损计算采用广泛应用的Archard磨损模型,并将其改写为与循环次数相关的形式:

(5)

其中,l为循环次数为N3的磨损深度;P为支撑辊表面正压力;v为相对滑动速度;k为与材料相关的常数;H为表面硬度。若w*为磨损深度的最大允许值,则N3是磨损达到w*时的循环次数。

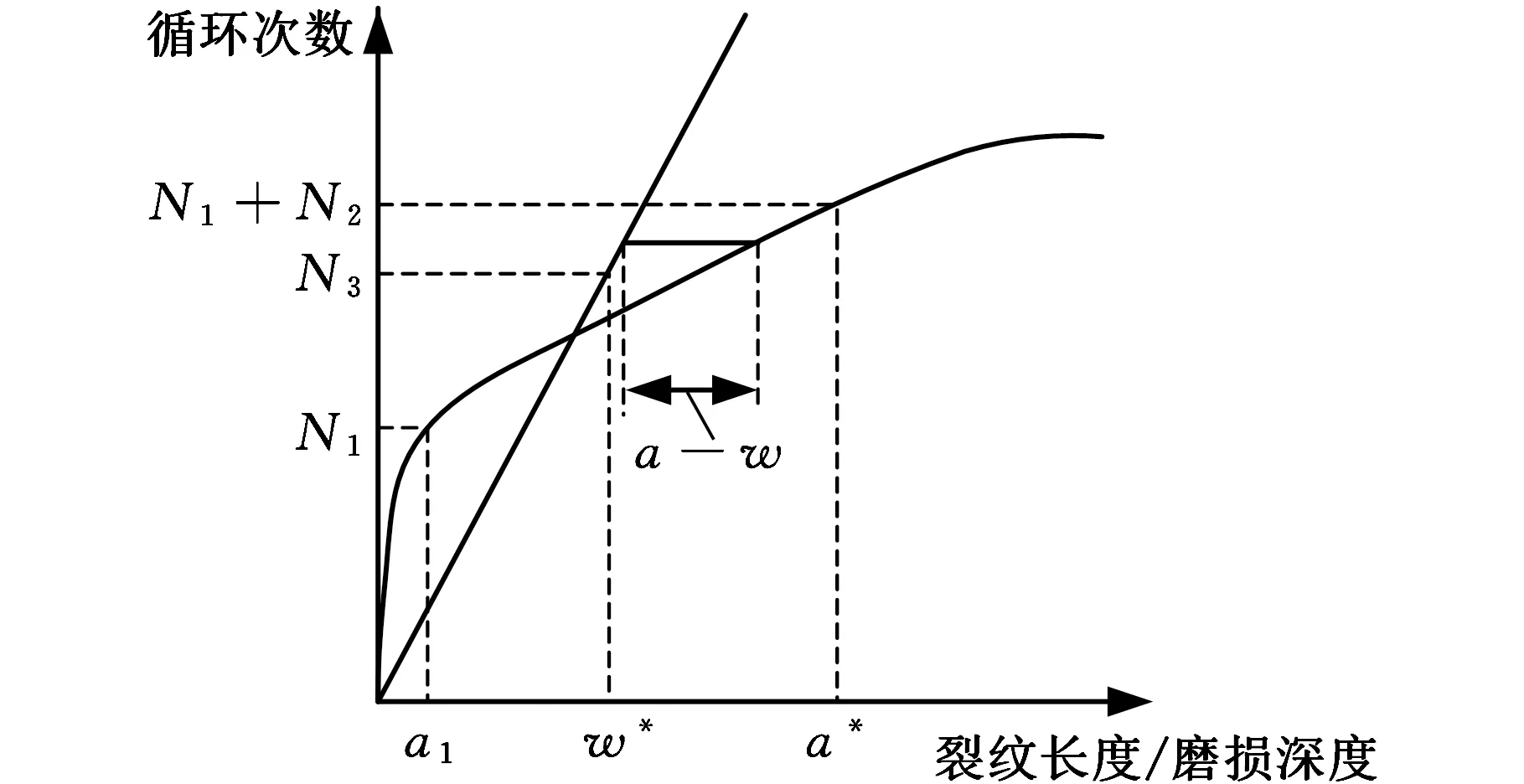

根据上述公式可知,磨损深度与疲劳裂纹长度的竞争关系如图2所示。

图2 疲劳裂纹长度与磨损深度的竞争关系

若N1+N2 L=a*sinθ+Δω+Δh (6) 其中,Δω为裂纹扩展到最大允许值时磨损的大小;Δh为考虑到实际中损伤的复杂性而增加的修磨量。 若N1+N2>N3,则磨损达到允许值的时间比裂纹扩展快,则修磨量大小可表示为 L=Δasinθ+ω*+Δh (7) 其中,Δa为磨损达到最大允许值时裂纹长度的大小。 支撑辊修磨之后要对新辊面的粗糙度、残余应力等相关指标进行检测,达到工作要求才可以重新投入使用。对于粗糙度、残余应力等指标一般可以通过改善修磨工艺、方法等措施使其满足工作条件。但对于辊面的疲劳强度,虽然通过修磨已经将辊面的疲劳裂纹磨掉,但修磨后得到的新辊面在修磨前的工作中位于浅表层位置,也存在一定的疲劳损伤累积,并且修磨后辊身直径减小,承受载荷的面积减少,导致每次修磨后的新辊面疲劳强度相对于前一次修磨后的辊面都有所降低,如图3所示。 图3 工作前与修磨后辊面疲劳损伤对比图 经过多次修磨,辊面的疲劳强度不断减弱,并且承受载荷面积减小导致相同载荷下应力增大,那么达到相同修磨量的工作循环次数逐渐减少,修磨的价值也随之降低,应进行再制造处理。再制造后支撑辊恢复到新品的尺寸。由于目前的技术水平对疲劳损伤修复作用不明显,使得之前修磨多次得到的新辊面带着一定的疲劳损伤回到原来的位置,进入再制造后新的工作使用周期。该位置的疲劳损伤程度决定了支撑辊能否达到与再制造前相同的使用周期,因此可将每次修磨后得到的新辊面疲劳损伤程度是否可以满足再制造后的使用周期作为主动再制造时机的决策依据。 疲劳损伤采用Chaboche非线性连续损伤模型表示: (8) (9) 其中,d为疲劳损伤度,范围为[0,1];n为循环次数,其大小由N1+N2与N3关系决定;σa为应力幅值;α、β、b均为材料参数。实验结果中由不同的σa对应不同的Nf,可解出材料参数α、β、b,本文中σa和Nf通过仿真获得。 将ds=1-d定义为剩余疲劳损伤度,若要保证疲劳强度能满足再制造后的使用周期,修磨后得到的新辊面剩余疲劳损伤度应满足ds≥0.5,则基于疲劳损伤的再制造条件为 ds=1-d≥0.5k1 (10) 其中,k1为考虑实际工况复杂性的安全系数,本文取k1=1.3[19]。 由于修磨后得到的新辊面在之前每次修磨后的工作中都存在一定的疲劳损伤累积,因此对新辊面进行疲劳强度评价需要考虑之前工作中疲劳损伤累积计算,要根据新辊面在之前每次工作中所处位置的应力情况来计算总的剩余疲劳损伤度,因此对式(8)进行改进,代入式(10)得 (11) (12) 其中,dk、dsk分别为第k次修磨后辊面的疲劳损伤度和剩余疲劳损伤度;ni为支撑辊在第i-1次修磨后和i次修磨前的工作循环次数;Nfi为i次修磨后得到的辊面在i-1次修磨后承受相同载荷所处位置的疲劳寿命。 则辊面的主动再制造时机判定方法可表示为 (13) 若第k次修磨后得到的新辊面的剩余疲劳损伤度大于或等于0.65,且第k+1次修磨后新辊面的剩余疲劳损伤度小于0.65,则支撑辊在第k次修磨后若继续使用,则再制造后的使用价值降低或加大再制造的难度,因此在第k次修磨后应进行再制造。 公式中相关数据可以通过有限元仿真、查阅资料和计算获得,辊面的主动再制造时机判定方法如图4所示。先进行有限元仿真得到支撑辊的应力分布,结合疲劳裂纹萌生、扩展以及磨损计算公式,计算和比较N1+N2和N3的大小,从而确定修磨量的大小,根据修磨量计算修磨后得到的新辊面剩余疲劳损伤度,若满足式(13),则根据修磨量大小重建模型,并重复上述过程,若不满足式(13),则应在前一次修磨后进行再制造。 图4 辊面主动再制造时机决策方法 支撑辊的辊颈与轴承接触,主要起传递力的作用,辊颈的磨损很小可忽略,其首要性能是强度,并且辊颈一般不需要修磨处理,直接利用式(8)~式(10)计算辊颈的剩余疲劳损伤度和判定主动再制造时机。 以某四辊板带热轧机为例,其工作辊、支撑辊等主要参数如表1所示,利用有限元软件ABAQUS进行有限元仿真分析。为了减少计算量,根据对称性,建立模型时采用二分之一模型,如图5和图6所示。 表1 模型主要参数 图5 四辊轧机模型示意图 图6 二分之一模型示意图 图7为工作辊表面温度变化曲线。辊面温度达到稳定状态后呈等幅循环变化趋势,当辊面与轧板接触时温度最高,接近600 ℃,由于循环冷却作用,辊面温度迅速降低,最低值75 ℃左右。图8为工作辊表面等效应力变化曲线,辊面等效应力同样呈循环变化趋势,与轧板接触时应力达到最大值。图9为工作辊表面等效应力云图,最大应力位于工作辊与轧板两侧边缘处接触的区域,该位置存在应力集中现象。 图7 工作辊表面温度变化曲线 图8 工作辊表面等效应力变化曲线 图9 工作辊表面等效应力分布云图 图10 支撑辊表面等效应力分布云图 图11 支撑辊径向等效应力分布云图 图10为支撑辊表面等效应力分布云图,支撑辊的作用主要是抵消工作辊弯曲应力,最大等效应力位于支撑辊表面的中间区域,应力值为724.9 MPa,并且由中间区域向两端递减,辊面两端应力为302.2 MPa。图11为支撑辊径向截面的等效应力分布云图,辊身等效应力沿径向随着与辊面距离增大而递减,等效应力较大区域主要位于辊面和浅表层,支撑辊内部的应力值和变化较小;支撑辊的辊颈与轴承装配在一起,最大等效应力主要分布在辊颈与辊身连接的位置,支撑辊的循环工作使得该位置承受循环的拉、压应力,并且同时该位置还存在应力集中现象。 3.2.1辊面主动再制造时机确定 将有限元仿真得到的支撑辊等效应力分结果导入疲劳分析软件计算支撑辊的疲劳寿命Nf,分别得到支撑辊辊面和辊颈的疲劳寿命分布如图12和图13所示。 图12 支撑辊辊面疲劳寿命分布云图 图13 支撑辊辊颈疲劳寿命分布云图 根据生产工艺、轧制质量以及延长使用寿命等需要,磨损深度和裂纹长度需要各自保证在一个允许值范围内。磨损深度和裂纹长度的范围由具体工作条件和要求决定,无法通过计算、查阅资料等手段获得,本文中假设在一定工作条件和要求下磨损和裂纹长度的最大允许值分别为w*=1.5 mm、a*=3 mm。另外,由于疲劳裂纹的扩展角度不仅与载荷以及材料本身有关,还与实际工况、轧板厚度以及轧制要求等因素有关,需要在相同工作条件下经过大量检测、统计获得,故本文假设在一定的工作条件下裂纹与该处切线方向的夹角为θ=30°。 将表面应力分别代入式(3)~式(5),依次求得裂纹萌生寿命N1、裂纹扩展到允许值的寿命N2和磨损深度达到最大允许值的循环次数N3,比较N1+N2与N3的大小来确定修磨量。根据修磨量大小,分析新辊面在修磨之前所在位置处的应力情况和疲劳寿命,结合式(8)、式(9)、式(11)和式(12)对新辊面进行剩余疲劳损伤度计算,若仍未满足再制造条件(式(13)),则根据修磨量大小对支撑辊重建模型,并重复上述过程,直到满足再制造条件。具体分析和计算结果如表2所示。由表2可以看出,疲劳裂纹长度达到最大允许值的时间均比磨损要短,并且在第7次修磨后适合再制造,由式(13)即有 ds7=0.696>0.65 ds8=0.638<0.65 所以辊面的主动再制造时机: 式中,Ni为工作循环次数。 表2 计算结果 3.2.2辊颈主动再制造时机确定 由图10和图13可知辊颈处的应力和疲劳寿命数据,将其代入式(8)~式(10),求得当Nw=8 654 822时,ds=0.65,即辊颈的主动再制造时机Nw=8 654 822。 由于辊面主动再制造时机对应的工作循环次数比辊颈小,所以将辊面主动再制造时机作为支撑辊基于疲劳损伤的主动再制造时机,即工作循环次数Nw=8 248 835时,基于疲劳损伤角度判定支撑辊需进行再制造。 (1)本文从疲劳损伤角度出发,结合非线性连续损伤模型,提出了剩余疲劳损伤度的概念,并以此作为判定指标,提出了基于疲劳损伤的支撑辊主动再制造时机决策方法。 (2)针对辊面考虑了修磨量大小和次数对疲劳强度的影响,提出了基于磨损和疲劳裂纹之间耦合关系的修磨量大小确定方法,并对非线性疲劳损伤模型进行了改进,建立了辊面的主动再制造时机决策模型。 (3)以某四辊轧机中的支撑辊为例,对其进行了多次有限元仿真和疲劳分析,通过建立的决策模型进行多次计算,实现了对该支撑辊考虑疲劳损伤的主动再制造时机决策,验证了此决策方法的可行性。2 支撑辊主动再制造时机决策模型

2.1 辊面主动再制造时机决策模型

2.2 辊颈主动再制造时机决策模型

3 案例分析

3.1 模型建立

3.2 支撑辊主动再制造时机确定

4 结论