18CrNiMo7-6钢高速外圆磨削的残余应力

2021-03-15张银霞原少帅朱建辉

张银霞 杨 鑫 原少帅 朱建辉 王 栋

1. 郑州大学抗疲劳制造技术河南省工程实验室,郑州,450001

2. 超硬材料磨具国家重点实验室,郑州, 450001

0 引言

高速磨削是磨削领域中最引人关注的高效加工技术之一,是将超硬磨料磨具性能充分发挥的集大成者[1],不但具有高的金属磨除率,还能获得优良的表面质量和精度,扩大了磨削工艺的使用范围[2]。

高速磨削过程中,由于热应力、机械作用力和工件金相组织相变应力等因素的共同作用,磨削加工会在工件表面及表层产生残余应力。残余应力作为表面完整性[3-4]的一个重要指标,对工件材料的加工精度、疲劳性能、脆性断裂、应力腐蚀开裂及硬度等均有较大影响[5]。国内外学者对磨削残余应力做了很多研究,朱大虎[6]研究了TC4钛合金高速外圆磨削对工件残余应力的影响,发现随着砂轮线速度的提高,工件轴向和切向的残余应力由压应力逐渐过渡到拉应力并呈现上升趋势;陈鑫等[7-8]研究了高速平面磨削砂轮线速度对18CrNiMo7-6钢工件表面残余应力的影响,砂轮线速度从60 m/s增加到160 m/s时,材料表面残余压应力呈现出先增大后减小的趋势,120 m/s时的表面残余压应力最大;NI等[9-10]对SiC陶瓷材料进行高速外圆磨削试验,发现砂轮线速度和工件转速均较高时,垂直与平行于磨削方向的残余压应力减小至接近于0;NAKAYAMA等[11]使用陶瓷立方氮化硼(CBN)砂轮对20CrMo4材料进行高速外圆磨削试验,发现砂轮线速度超过200 m/s时,工件表面粗糙度与磨削力均随砂轮线速度的提高而降低;HA等[12]对一种模具钢进行了高速平面磨削工艺试验,发现磨削深度为1~2 μm时残余拉应力急剧增大,2~10 μm时有增大趋势但变化较小。

由上述文献可知,不同的工件材料及高速磨削工艺参数对工件的表层残余应力影响非常复杂,为获得较高的残余压应力,需要开展针对性的研究工作。

18CrNiMo7-6钢是一种性能优异的渗碳淬硬钢,但目前对该材料高速外圆磨削加工残余应力的研究较少。笔者基于超硬陶瓷CBN砂轮高速外圆磨削工艺,对18CrNiMo7-6钢进行单因素试验,研究磨削工艺参数对磨削加工表层残余应力分布规律的影响及形成原因,为制定抑制残余拉应力、提高工件加工表面完整性的高速外圆磨削工艺提供参考依据。

另外,沿深度方向的残余应力检测需要对外圆面进行多次剖层,现有的剖层工具极易出现偏斜、滑移,无法准确控制剖层方向,难以保证圆柱工件轴向和径向的剖层精度,导致残余应力测量结果误差大,笔者研制了一种能提高剖层精度和效率的圆柱工件外圆面剖层辅助夹具。

1 试验

1.1 试验材料及性能介绍

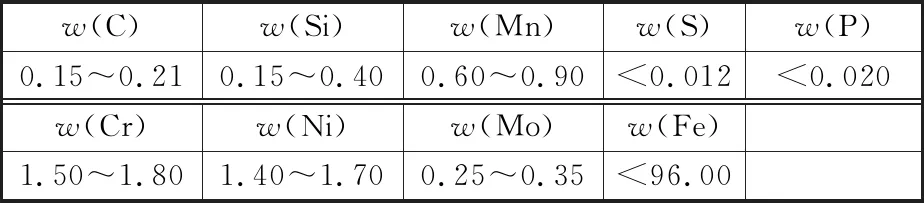

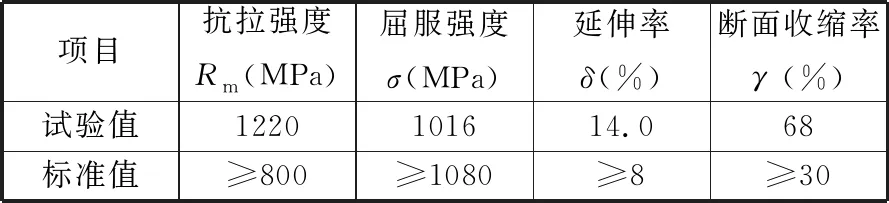

18CrNiMo7-6渗碳钢的热处理工艺如下:首先在920 ℃下保持碳含量1.17%强渗6 h,然后在碳含量1.0%的条件下扩散3 h,之后在碳含量0.78%的条件下扩散4 h,最后炉冷至830 ℃淬火并回火。热处理后,材料的渗碳层厚度约为1.6 mm,表面硬度可达62.8HRC。该材料渗碳淬火后化学成分及材料的力学性能如表1、表2所示。热处理后的工件经磨削预处理,试验工件尺寸为φ35 mm×80 mm。

表1 18CrNiMo7-6材料化学成分(质量分数)

表2 18CrNiMo7-6材料力学性能

1.2 试验设备及条件

磨削试验在CNC8325型超高速凸轮轴复合磨床上进行,其最高的砂轮线速度vs=200 m/s;所使用的砂轮是郑州磨料磨具磨削研究所有限公司生产的陶瓷结合剂CBN砂轮,其形状代号为14A1 500×30×127×5×20,砂轮浓度为175%,粒度分别为120/140、230/270与W20;修整方式为烧结金刚石滚轮修整;冷却方式为水基磨削液(21-2型磨削液)冷却;磨削方式为切入式逆磨,每个工件进行2组试验。

1.3 高速磨削试验方案的制定

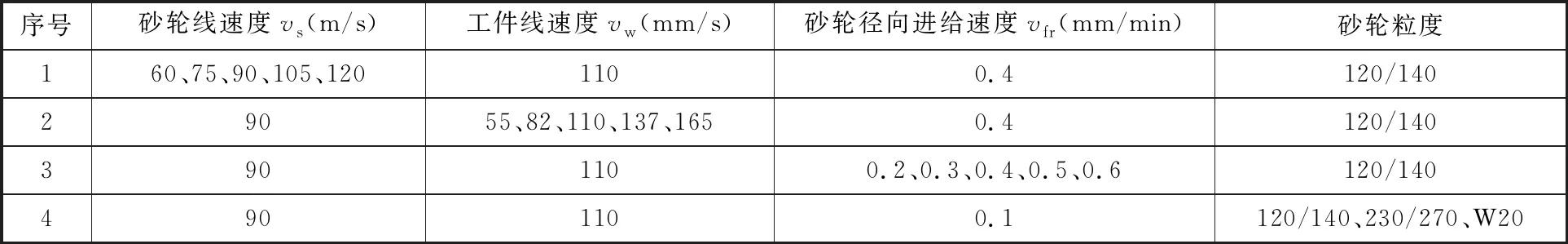

试验的目的旨在研究高速磨削工艺参数对18CrNiMo7-6渗碳钢残余应力的影响,选取砂轮线速度vs、工件线速度vw、砂轮径向进给速度vfr和砂轮粒度开展单因素磨削试验,部分预试验后确定的具体试验参数如表3所示,其中,磨削深度为0.5 mm。

1.4 残余应力的检测

1.4.1检测设备与技术参数

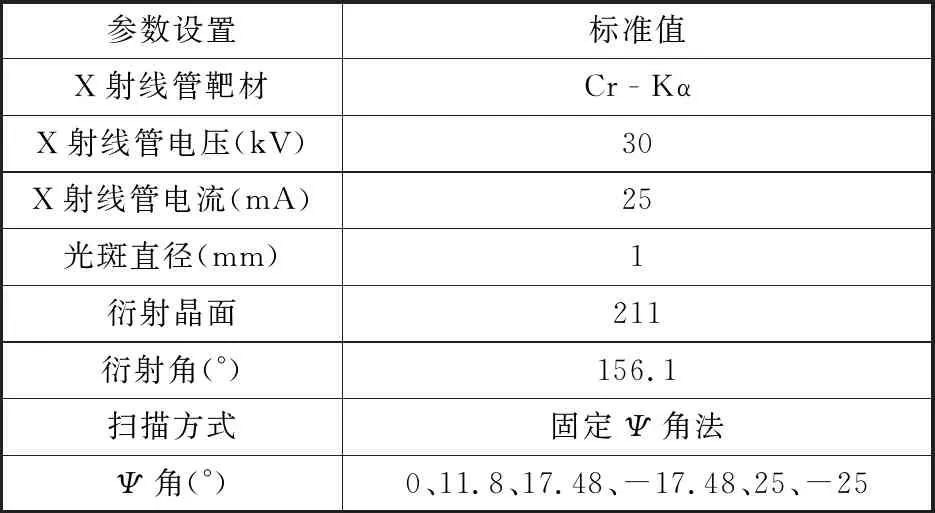

残余应力的检测使用加拿大Proto公司的大功率X射线衍射[13]残余应力分析仪,检测参数如表4所示。检测圆柱工件X方向(切向)、Y方向(轴向)的残余应力σx和σy,如图1所示。

表3 高速磨削单因素试验参数设定

表4 X射线残余应力分析仪参数设置

图1 工件结构及残余应力检测方向

对工件进行多次剖层才能完成深度方向的残余应力检测,采用的剖层设备是Proto 8818-V3电解抛光机。试验中,保持腐蚀电压和流量不变,通过调节腐蚀时间发现剖层深度与腐蚀时间成近似线性相关,如图2所示。

图2 剖层深度与腐蚀时间的关系

1.4.2残余应力的检测及剖层辅助夹具的设计

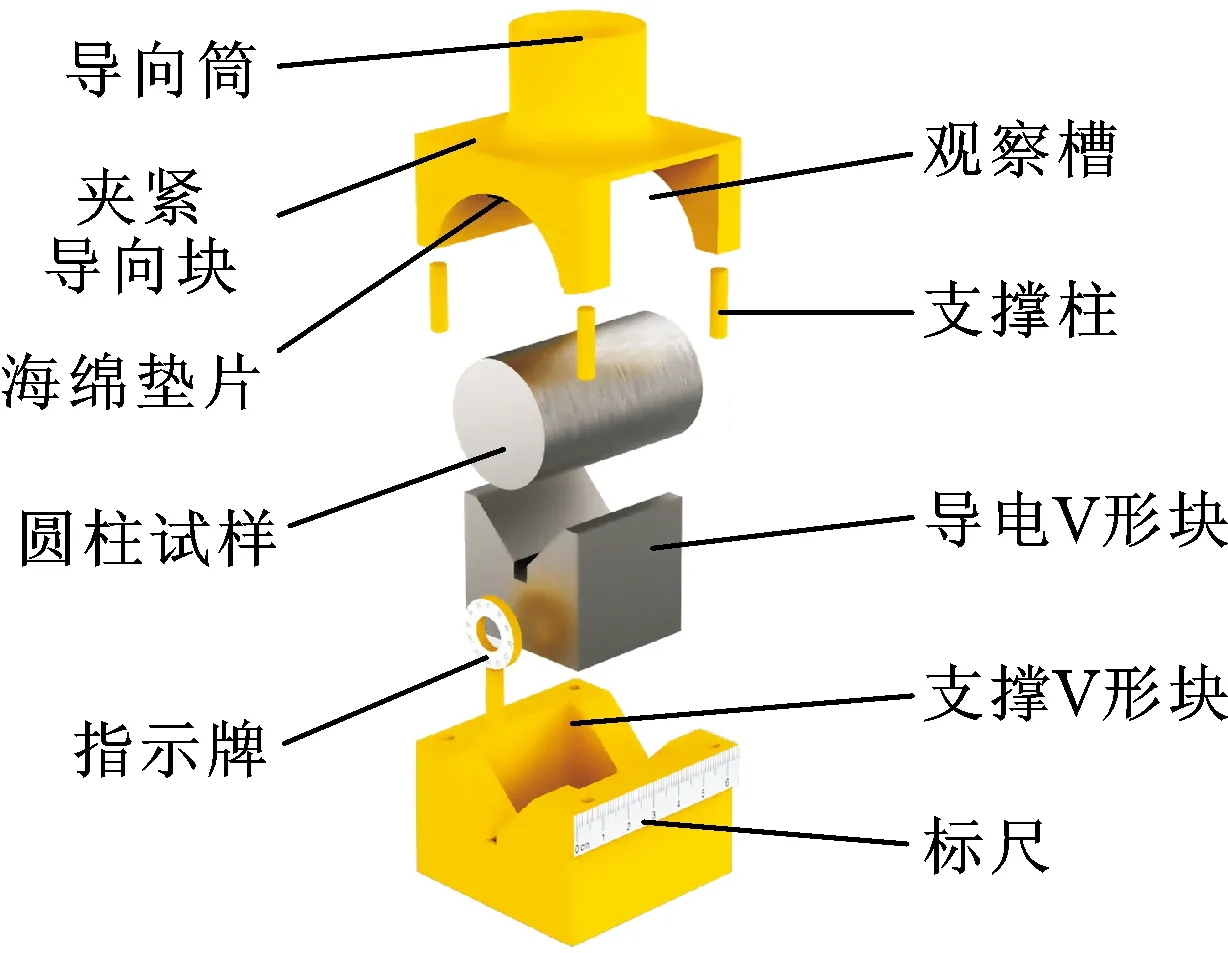

为提高残余应力检测时的剖层效率和检测精度,设计制作了剖层辅助夹具,如图3所示。

(a) 辅助夹具结构组成

将圆柱工件置于支撑V形块与导电V形块的上方,并使前者略低于后者,保证圆柱工件与导电V形块的充分接触,形成导电回路,实现电解腐蚀剖层。支撑V形块通过4根支撑柱与夹紧导向块连接,夹紧导向块的一侧有观察槽。夹紧导向块前后面设置的弧形通槽顶端贴有海绵垫片,在夹紧工件的同时可以保护工件面不被划伤。剖层工具从导向筒伸入、与圆柱工件接触,通过电解腐蚀原理实现剖层。支撑V形块的前方设置有指示牌插槽,槽内安装设置有360°刻线圆盘的指示牌,通过在工件端面画线可以精准控制工件旋转的角度。支撑V形块一侧面上有标尺,可以控制圆柱工件的轴向移动,确定剖层位置。

2 结果与讨论

2.1 砂轮线速度对残余应力的影响

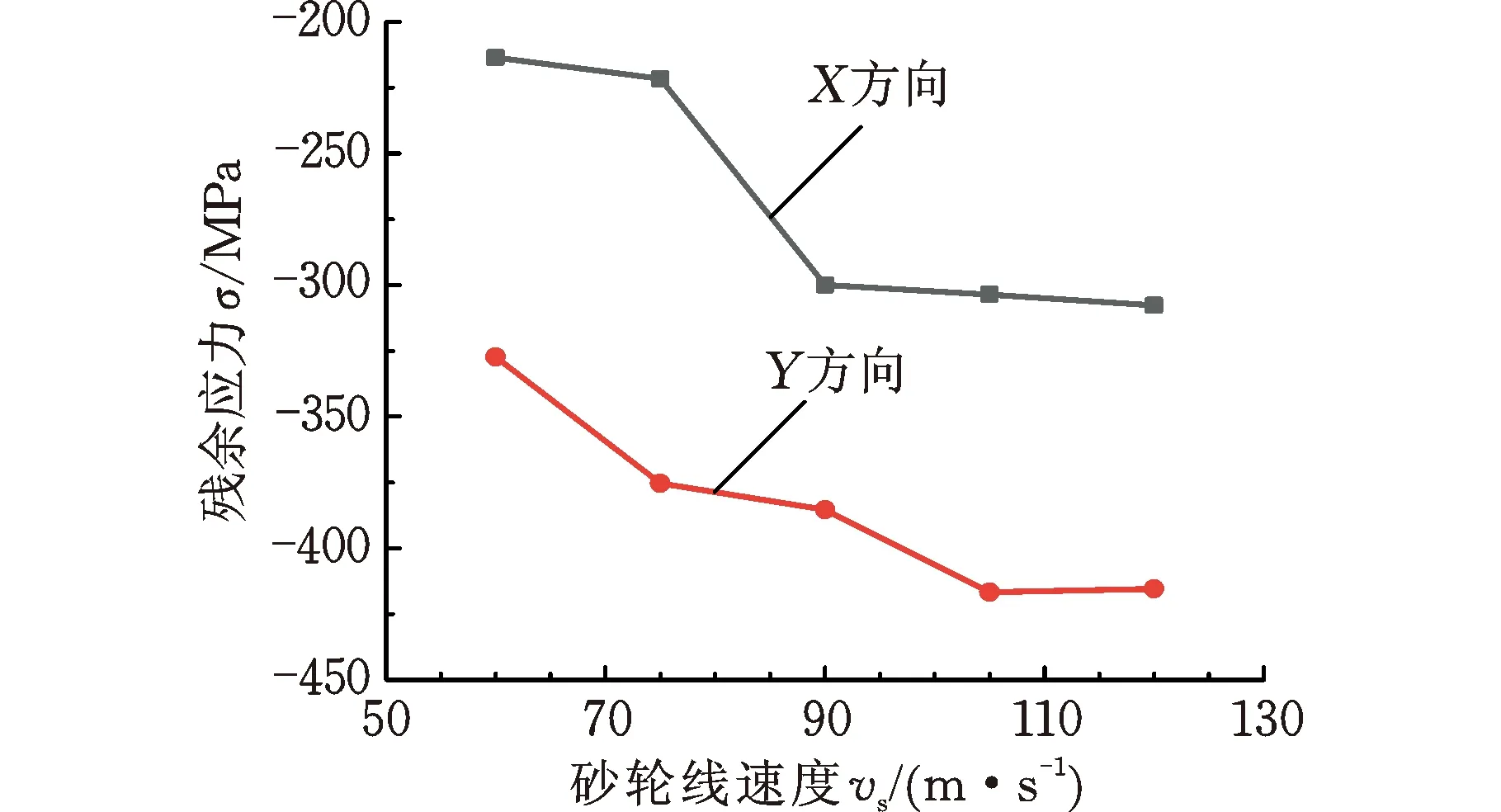

图4所示为砂轮粒度120/140,vw= 101 mm/s,vfr= 0.4 mm/min时,砂轮线速度vs对工件表面残余应力的影响,随着vs的增加,X方向、Y方向的表面残余压应力均有增大趋势,但基本趋于稳定值。这是因为vs的增加导致单颗磨粒的最大未变形切屑厚度agmax减小,工件磨削层材料塑性变形深度相应减小,虽然热脉冲数增大、摩擦加剧,但高速磨削使磨粒上堆积的热量在传导到工件之前就被磨屑带走,因此工件表面温度较低,热应力影响较小,残余压应力小幅增大。

图4 砂轮线速度对表面残余应力的影响

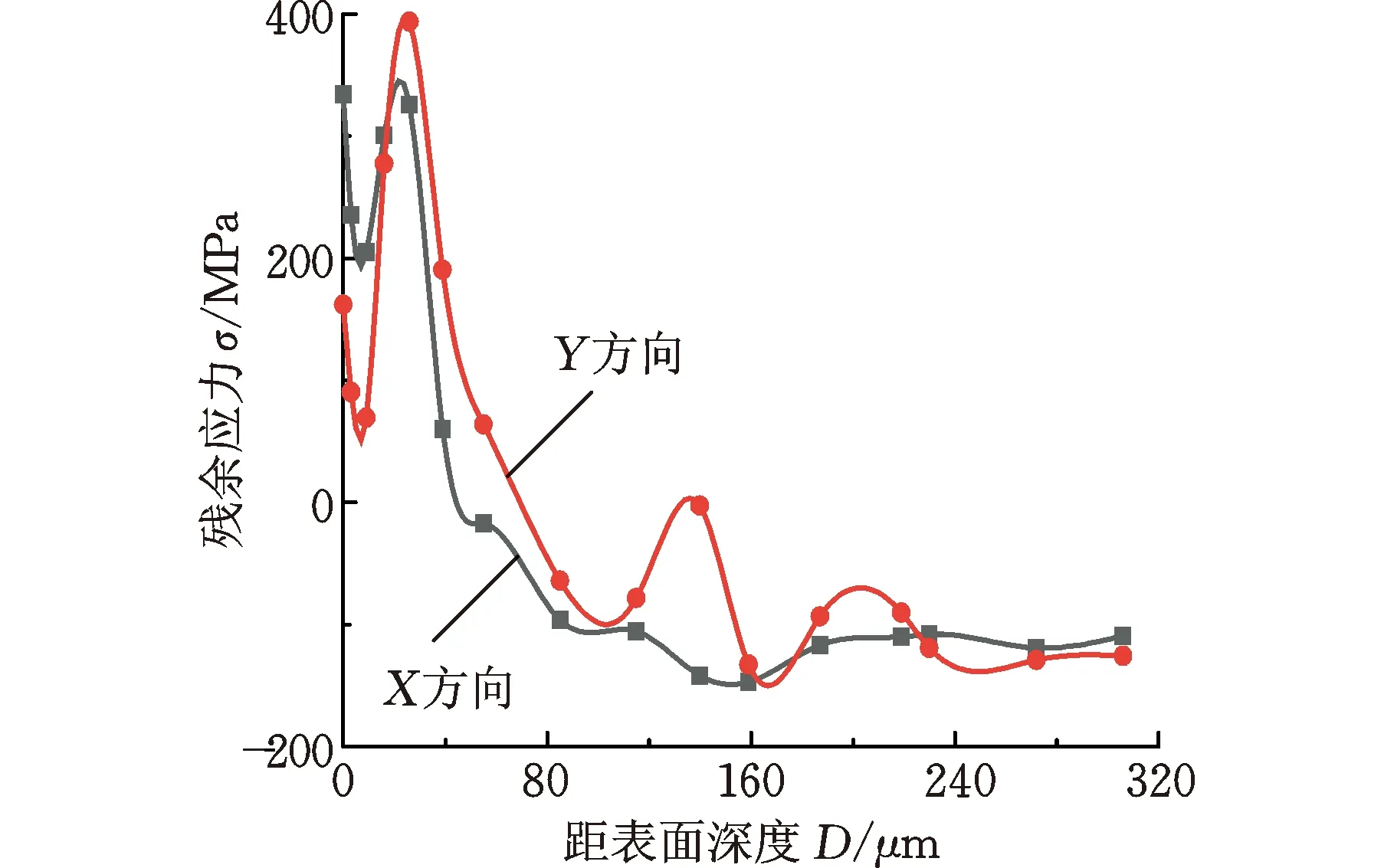

图5是原始工件X、Y方向残余应力沿深度方向的分布图,可以发现,在0~50 μm区间内,工件X、Y方向存在较大的拉应力且峰值发生在26 μm附近;距表面深度为100 μm时残余应力开始趋于稳定值-100 MPa,此时,残余应力分布已到达稳定状态。设定的磨削深度0.5 mm足以把原始表面的拉应力层完全去除。因此,磨削后工件表层残余应力的分布能够揭示磨削工艺参数对残余应力的影响。

图5 原始工件残余应力分布

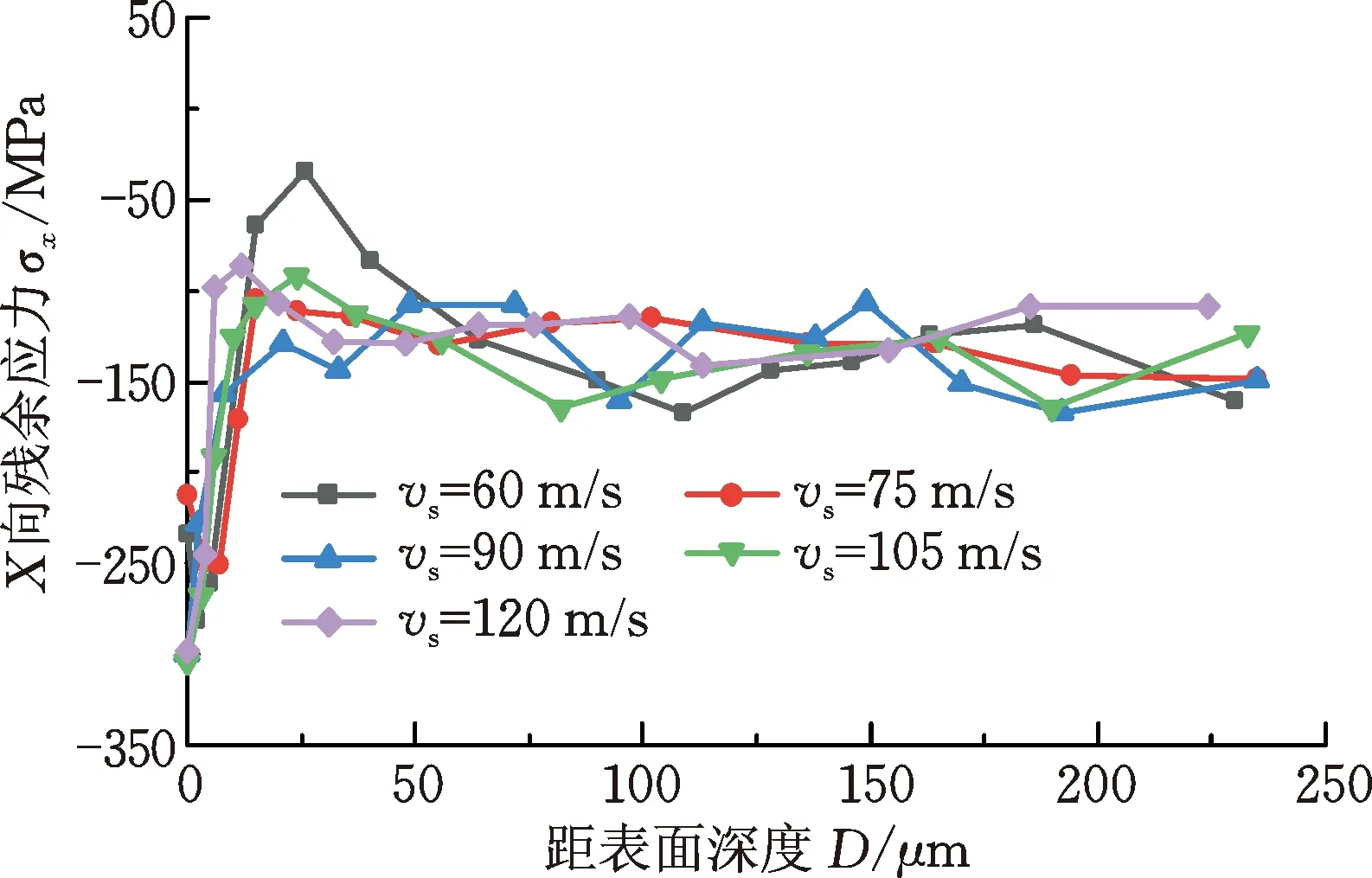

图6所示为不同砂轮线速度vs下工件表层残余应力的分布。由图6可知,两个方向的残余应力变化趋势基本一致,除vs=60 m/s外,其余vs的残余应力均为压应力且最大值发生在距表面5 μm以内的区域;之后,随深度的增加,残余压应力逐渐减小并趋于稳定,不再有明显变化。由此可见,较高的砂轮线速度(vs≥ 60 m/s)可为工件表层引入残余压应力,且vs影响工件残余压应力变化的层深约为70 μm。

(a) X方向

vs= 60 m/s时,Y方向出现残余拉应力,这是因为vs= 60 m/s时的agmax相对较大,磨削层材料塑性变形和比磨削能也相对较大,热堆积严重,由磨削热产生的热应力处于主导地位,所以其残余压应力明显小于其他工艺参数,甚至出现残余拉应力。

2.2 工件线速度对残余应力的影响

图7 工件线速度对表面残余应力的影响

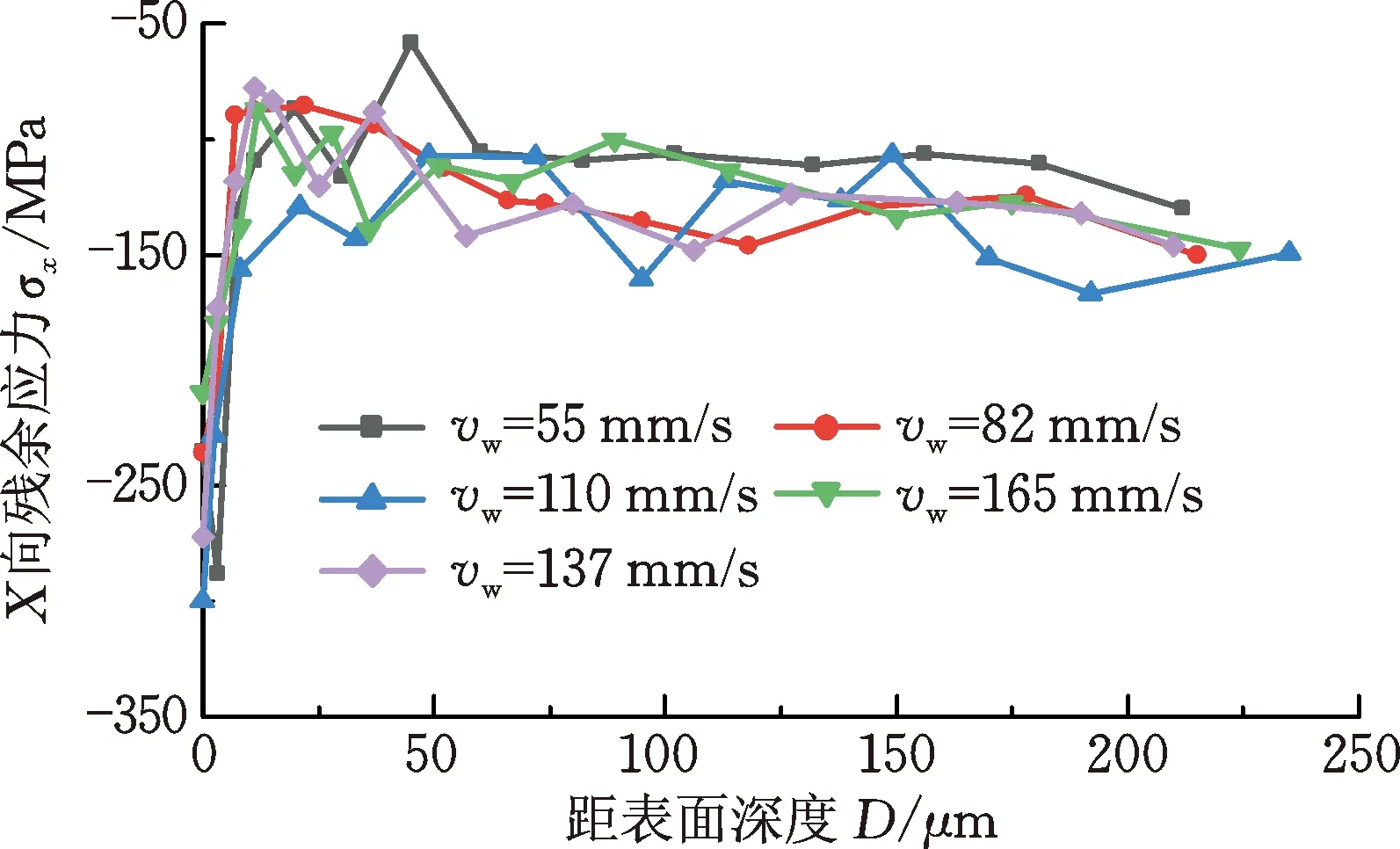

工件线速度vw对残余应力分布的影响如图8所示,X方向和Y方向的残余应力分布规律较为接近且均为压应力,其中,最大残余压应力发生在0~5 μm区间内,之后随表面深度的增加迅速减小至最小残余压应力并稳定至-100 MPa附近,这个过程中的最小残余压应力发生在10~25 μm区间内,vw影响残余应力层深约为40 μm,随后残余应力处于稳定状态。在本组试验中,各工艺参数之间对残余应力分布没有表现出明显的规律性,这说明不同vw对残余应力分布影响不大。vw=110 mm/s时的残余压应力均为最大值。

(a) X方向

2.3 砂轮径向进给速度对残余应力的影响

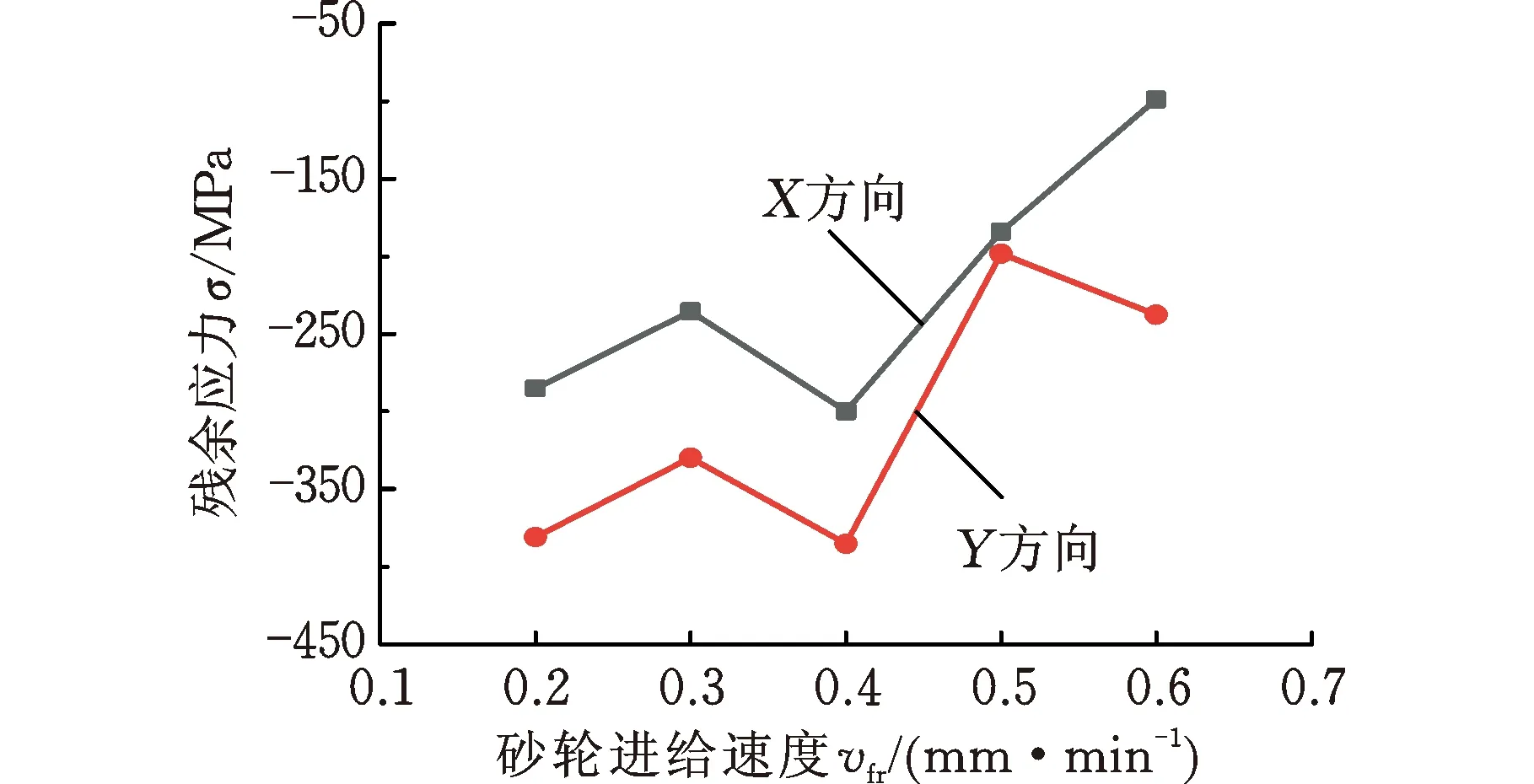

如图9所示,砂轮粒度120/140,vs= 90 m/s,vw= 101 mm/s时,砂轮径向进给速度vfr对工件表面残余应力的影响较大。vfr从0.1 mm/min增加到0.3 mm/min时,工件表面X方向的残余压应力出现波动,随后在0.3~0.5 mm/min的区间内持续下降,最小残余压应力为-98.89 MPa;随着vfr的增加,Y方向残余压应力总体呈现线性递减的趋势,应力在拟合线上下波动。这是因为vfr增大时,磨削层材料塑性变形的作用加大,比磨削能加大,磨粒与工件的摩擦、挤压作用加剧,磨削温度迅速升高,热应力影响较大,表面残余压应力逐渐减小。

图9 砂轮径向进给速度对表面残余应力的影响

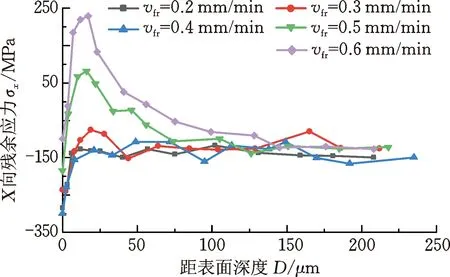

如图10所示,vfr对残余应力层分布的影响较大,随深度的增加,X方向与Y方向的残余应力分布规律较为接近,总体表现为,工件的残余应力是最大残余压应力,随后残余压应力沿深度方向逐渐减小至稳定值或变为残余拉应力,应力分布与vs、vw具有一致性。不同的是,vfr对残余应力深度方向分布的影响明显具有规律性,随深度的增加,应力呈现“塔”形分布,当vfr从0.2 mm/min增加至0.6 mm/min时,0.2~0.4 mm/min区间内的应力为压应力,0.5~0.6 mm/min区间内的应力为拉应力,其应力影响层深约为100~150 μm。

(a) X方向

Y方向应力随vfr的增大呈现“塔”形分布,并出现残余拉应力。“塔”形分布的原因主要是,随着vfr的增加,砂轮与工件的挤压、摩擦作用加剧,磨粒在单位时间内磨除的材料增多,材料塑性变形加剧,磨削力较大,直接导致vfr在0.5~0.6 mm/min时的磨削温度较高。此时,磨削热产生的热应力起主导作用,随后的冷却过程中,表面金属遇冷收缩并受下层金属的束缚,在距表面10~30 μm处形成残余拉应力。vfr为0.2~0.4 mm/min时,磨削温度较低,未出现残余拉应力。

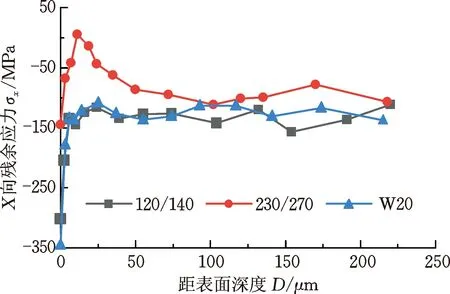

2.4 砂轮粒度对残余应力的影响

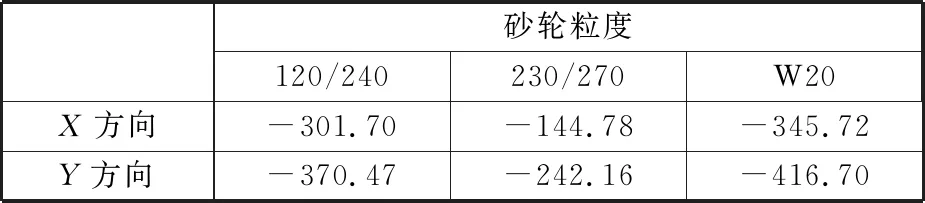

表5所示为vs=90 m/s,vw=101 mm/s,vfr= 0.1 mm/min时,砂轮粒度对工件表面残余应力的影响,粒度230/270砂轮磨削的工件表面残余压应力最小,粒度W20砂轮磨削的工件表面残余压应力稍大于粒度120/140砂轮磨削的工件表面残余压应力。这是因为,W20砂轮粒度较小,为保证其具有一定的切削能力,砂轮较软且砂轮组织具有主动造孔。磨削过程中,结合剂容易破碎,不断有新的磨粒参与切削,磨粒与工件的接触以切削为主,摩擦和耕犁较少。同时,由于磨粒尺寸小、工件磨削层材料塑性变形小,因此工件表面温度低,因磨削热而产生的残余拉应力较小;磨粒的不断加入导致磨粒对工件的挤光作用加剧,工件表面产生较大的残余压应力。

表5 不同砂轮粒度工件表面残余应力

120/140砂轮的粒度相对较大,砂轮内部的气孔结构也相对较大,因此获得了更大的容屑空间,更好的润滑、冷却效果。同时,磨粒的出刃高度大,在修整良好的前提下,磨削力和比磨削能较小。120/140砂轮的硬度相对较大,磨粒不易脱落,钝化的磨粒依然参与切削,使得磨削温度有一定的提高,因此,工件表面虽然产生的是残余压应力,但压应力小于W20砂轮磨削的工件。230/270粒度的砂轮虽然具备一定的切削能力,但其内部气孔尺寸与占比较粒度120/140的砂轮较小,砂轮自锐性又不如粒度W20的砂轮,所以冷却与散热条件不如120/140砂轮与W20砂轮,工件表面温度高,热应力作用明显,其表面残余压应力低于120/140砂轮与W20砂轮,X方向和Y方向的应力趋势表现出一致性。

砂轮粒度对残余应力分布的影响如图11所示,X方向与Y方向的整体趋势一致,应力平衡前,Y方向的应力略大于X方向的应力,粒度120/140、W20砂轮产生的残余应力分布较为接近且均为残余压应力,应力影响层深约为40 μm。粒度230/270砂轮产生的应力中出现残余拉应力,这是因为磨削热产生的热应力成为主导因素。粒度230/270砂轮的应力影响层深较粒度W20、120/140砂轮明显增大,约为80~100 μm。

(a) X方向

通过表5、图11可知,砂轮粒度对工件表面残余应力与深度方向的应力分布具有较大影响,且工件表面残余应力与深度方向的残余应力分布具有一定相关性。230/270砂轮磨削产生的表面残余应力明显小于其他两者,并在深度方向上出现了残余拉应力。粒度120/140与粒度W20的砂轮磨削工件产生的表面残余应力较为接近,深度方向的应力分布整体趋势也较为接近,说明不同粒度砂轮磨削工件产生的表面残余应力可以在一定程度上反映深度方向的应力分布。

3 结论

(1)高速(vs≥ 60 m/s)外圆磨削工艺可以为18CrNiMo7-6淬硬钢表面引入残余压应力。应力大小受工艺参数的影响而出现波动,其中,砂轮线速度呈现规律性波动,随砂轮线速度的增加,表面残余压应力逐渐增大;工件线速度和砂轮径向进给速度的变化没有规律。

(2)相同工艺参数下,X、Y方向表面与深度方向的残余应力分布趋势基本一致,Y方向应力略大于X方向应力。

(3)磨削工艺参数对表层残余应力的深度与数值有较大影响,其中,砂轮径向进给速度的影响最大,部分工艺参数下的应力层深可达到100~150 μm;砂轮线速度的影响次之,应力层深约为70 μm;工件线速度没有明显的影响规律,试验部分工件的表层残余应力出现“塔”形分布。

(4)砂轮粒度对工件表层残余应力的分布有较大影响,其中,粒度230/270的砂轮影响最大,应力影响层深达到80~100 μm,部分残余应力为拉应力,粒度120/140、W20的砂轮应力分布较为接近;不同粒度砂轮磨削工件产生的表面残余应力可在一定程度上反映深度方向的应力分布。