锂电池辊压工艺品质控制手段综述

2021-03-15曹稚英江正贤

曹稚英 江正贤

摘 要:近年来锂电池及其相关产品的生产质量显著提升,在国内外市场中占据的份额也有所增加,这和我国锂电池生产技术工艺的不断更新存在紧密联系。对锂电池生产技术工艺予以深入研究并促进生产工艺优化,能够进一步促进锂电池质量的提高,不断增强我国锂电池产品的市场竞争力。本文分析了锂电池辊压工艺存在的相关问题,并综述了若干辊压工艺品质控制手段。

关键词:锂电池;辊压机;工艺品质控制

现阶段锂电池在人们的生活中得到了较为广泛的应用,也发挥着十分关键的作用。对于锂电池极片的生产制造而言,需要将其实施辊压来确保正负极材料得以压实,辊压属于锂电池生产作业流程中的关键组成部分,其能够有效提升锂电池的放电容量,促进其利用效率的提升。然而在实际的辊压作业中可能会遇到若干问题,影响锂电池极片的质量,甚至可能导致锂电池报废。所以应当采取辊压品质控制手段,确保该工段始终处于稳定高效的状态。

1鋰电池辊压作业中存在的问题

锂电池生产制造工艺流程主要包括制片、装配、注液以及包装等环节,对电池极片的辊压是依靠轧辊和电池极片形成摩擦力,将电池极片拉近旋转的轧辊之间,让其受压变形的制作流程。电池极片的轧制和钢块轧制存在显著差异,对锂电池极片的轧制一般是指正负极片上电池材料予以压实的活动,最终目的是提升正负极材料的压实密度,促进锂电池放电容量的增加,降低内阻,减少极化损失,从而延长其使用寿命[1]。

辊压属于锂电池极片制作工艺中非常关键的组成部分,通常会在涂布作业后、裁片作业前实施,依靠辊压机来完成。辊压机通常包括两个铸钢压实辊和电机、传动轴构成。于停工情况下,双辊需涂上防锈油做防护。于实际运行时,需使用无水乙醇将防锈油清洗干净,随后选择干棉布进行擦拭。工作状态时,电机驱动双辊进行转动,把涂布工序结束后的已经附着活性物质的箔片放置于工作台,确保其能够平稳通过双辊,从而让活性物质能够和箔片之间更加紧密地贴合。为确保作业质量,能够反复对其实施辊压,然而在具体的工作中,进行辊压时往往会出现一些问题导致锂电池极片受到损坏,一般有如下几方面因素:

1.1锂电池的生产属于持续性的工作,而辊压环节质量往往会受到涂布作业的影响,在涂布时如果极片表面存在小颗粒或者其他质地不均匀的问题,辊压过程中因为这些小颗粒受到双辊压力,会朝着箔带位置挤压,若颗粒体较软则能够碾压为粉末后脱落,但如果颗粒体过硬会导致箔带破孔亦或是断裂。即便是不存在小颗粒,如果涂布不均匀,实施辊压之后也会对其质量带来影响,涂布相对更厚的地方能够压实,但涂布较薄的区域难以压实,锂电池极片表面会产生不规则光泽,从而造成活性物质没有均匀分布,同时和箔带的结合也不均匀,可能出现脱落现象。

1.2实施辊压时,作业人员要及时选择厚度仪对辊压完成的极片厚度予以测定,确保辊压作业能够达到相关标准要求。但由于锂电池极片传动时进行测量,测量员自身操作能力有限,可能存在厚度仪划破极片的问题,亦或是对极片表面造成损伤。在传动过程中一旦操作失误,很容易划伤极片长达十几厘米的长度,严重时还会导致箔片废弃。

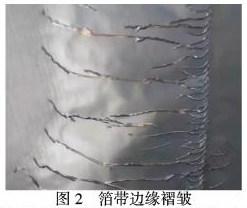

1.3箔片表现出一定的延展性,实施辊压时因为双辊对极片表面活性物质施加压力,活性物质对箔片进行挤压可能让箔片略微延展。在涂布环节为控制活性物质的用量,涂布宽度一般来说会略微少于箔带宽度,因此箔带边缘位置可能出现几毫米的区域并未涂布活性物质。之后的辊压作业中,这些区域没有受到辊压机的辊压,从而不会出现继发性延展。如此一来并未覆盖活性物质的区域和箔带中心大部分附着有活性物质的区域的延展度存在差异,从肉眼能够观察到箔带边缘位置出现褶皱。这样可能导致箔带出现裂缝或者脱落的问题,问题不严重时可借助于裁切环节予以处理,但严重情况下可能导致整个极片废弃(如下图2所示)。

1.4箔带进行辊压作业中必须要确保其能够稳定垂直于双辊轴向,从而确保箔带表面活性物质能够均匀受力。然而箔带进入辊压机时如果其自身存在略微偏斜亦或是输送箔带的传送轴存在略微角度偏离,小片辊压过程中作业人员在摆放极片时的操作失误等,这些原因都可能导致箔带入辊时并未保持垂直,在辊压作业时会出现箔带一侧被牵扯平直但另一侧产生褶皱的问题。这样会导致箔带无法均匀受力,辊压结束后活性物质表面因为箔带存在的褶皱而产生倾斜波浪纹,压实不均匀导致表面出现较为明显的痕迹[2]。

2锂电池辊压工艺品质控制手段

上文所阐述的问题是实际生产作业中具有代表性和普遍性的问题,这些现象会导致生产资料的浪费,也会对锂电池最终质量带来影响,因此针对这些问题本文提出下以下几点优化手段:

2.1监控辊压作业之前各个环节的质量,如混料和涂布环节。混料时应适当增加搅拌速率,延长搅拌时间,确保混料更加均匀,有效防止团聚问题的出现。但提升混料速率和延长搅拌时间会导致机械设备磨损与电力消耗的提高,增加生产成本,同时不同正极材料的分布能力存在差异,所以在工艺设计的过程中需要结合物料实际特性来灵活调整搅拌时间与强度。而对于涂布环节来说,确保涂布宽度接近箔带宽度,防止压实不均匀的问题,不管选择手动亦或是自动进料,都需要避免气泡进入,放置太久的料禁止用于涂布,由于其中会出现沉淀分层,造成进料不均匀。另外涂布轴必须要清理干净。

2.2监控辊压后的极片厚度。在设计规划上,尽可能使用光学厚度监测系统,如测厚仪,替代人工测量。在组织管理上,需要加强对作业人员的专业培训,提升其实践操作水平,让其能够熟悉箔带以及活性材料的具体特性,防止在实际操作中优于人为因素划伤箔带。

2.3针对箔带边缘位置存在波纹的现象,应当在涂布环节尽可能确保涂布宽度能够靠近箔带宽度,从而有效降低裸露位置面积,避免其未延展而与出现继发性延展位置的差异。亦或是选择组合型双辊,中间区域的双辊长度和着料宽度保持一致,两侧位置贴合直径相对更大的双辊来主要对未着料区域予以合理延展,具体数值能够提前选择少量箔带实施预压测量而得知。或者在较宽辊上测量得到着料宽度,随后选择相应厚度的PVDF膜让双辊能够和未着料区域接触,同时对其实施延展来有效控制波纹的产生。PVDF厚度也是按照对着料位置和未着料位置的厚度之差来获得,因为PVDF膜软硬合适,不但能够对箔带进行有效压实,也能够避免对箔带产生损伤[3]。

2.4对已经进行裁片的箔带来说,可以增加进入双辊之前的传送平台,确保其尽可能靠近双辊并予以固定,同时在平台中加入垂直于双辊的标卡尺,辅助箔带能够以标准角度进入双辊。对于没有进行裁片的箔带,其辊压工艺品质控制手段包括:提高进入双辊之前的传送轴数量、调整各个传送轴和双辊之间的位置关系、确保各部分都能够保持平行。上述调节手段应当做到定期定批次实施,确保各个传动轴位置由于作业而出现微小位移可以第一时间予以纠正。

3结语

由于锂电池极片自身的特殊性导致其具体生产流程和其他电池存在显著差异,因此辊压环节出现的问题也表现出独特性。本文中所提出的锂电池辊压工艺品质控制手段可避免生产资源的浪费,促进生产质量的提升,为锂电池后续的注液、包装等环节工作打下稳定的基础,从而实现锂电池产品质量的提升,有效控制生产成本,提升锂电池产品的市场竞争力。

参考文献

[1] 李福祥,杨奎,彭雨华,郝晓霞.辊压机辊轴轴承位的修复[J].新世纪水泥导报,2019,25(06):74-76.

[2] 宫建格,李建宗.辊压机系统日常检查维护的整体思路[J].科技风,2019(31):157.

[3] 陈代彦.辊压机液压系统的故障分析与升级改造[J].建材技术与应用,2019(05):17-20.

3001500338248