中密度聚乙烯管焊接裂纹力学性能试验研究

2021-03-12段颉颃赖焕生童晨垚张尚林

段颉颃,赖焕生,林 榕,童晨垚,张尚林

(1.福州大学 石油化工学院,福州 350116;2.中山大学 中法核工程与技术学院,广东珠海 519082;3.中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

中密度聚乙烯(MDPE)管具有成本低、化学结构稳定、力学性能好等优点,而且还可通过热熔焊接形成密闭管网系统,因此广泛用于水、气等的输送。迄今为止,国内外学者对聚乙烯管热熔对接接头进行了大量研究。LEE等[1]证明,当焊接工艺参数设计合理时,高密度聚乙烯(HDPE)管用热熔对接是一种很好的连接方法;EZRIN[2]发现,聚乙烯管焊接接头的屈服强度和断裂延伸率几乎与母材相同;LESKOVICS等[3]发现,热熔对接会降低接头的抗破坏性,而且焊接区的表面形貌比母材(未焊接材料)更粗糙;CHEN等[4]的研究结果表明,HDPE管焊接接头的抗疲劳性能不如母材。

许多学者对聚乙烯(PE)的裂纹进行了研究[5-11],如使用应力强度因子[12]、裂尖张开位移[13]、J积分[14]和C*[15],以及用裂纹圆棒试验法[16-17]等预测PE材料的寿命。然而,这些研究所使用试样裂纹尖端的拘束度与实际管材裂纹尖端的拘束度不一样,比如使用带深裂纹的三点弯试样或紧凑拉伸试样比管材表面裂纹在裂纹尖端具有较高的应力三轴度[18]。

近年来,随着对裂纹拘束度研究的深入,在安全评价中提出了考虑几何相关的断裂韧度或拘束效应对裂纹参数(如J积分和C*积分)的影响。考虑拘束效应影响时,对于含裂纹的管道,用单边缺口拉伸[SE(T)]试样得到的断裂韧度要比ASTM E 1820—2013标准中列出的带深缺口的试样(如三点弯试样)更适合描述受内压管道的断裂韧度,这是因为SE(T)试样裂纹尖端的拘束度与管道裂纹尖段的拘束度更接近。RUGGIERI等[18-19]的研究表明,对于裂纹在均质材料或者焊缝中心的SE(T)试样的J积分,可用试验测得的载荷-位移曲线来计算。TAREK等[20]研究了不同十字头速度下,加载速率和管厚对焊接和未焊接HDPE管断裂韧性的影响。然而,目前对MDPE材料SE(T)试样J积分的研究较少。

本文利用SE(T)试样,研究MDPE焊接裂纹的力学行为,讨论裂纹长度(a)与试样宽度(W)的比值(a/W)对J积分的影响,同时,用拉伸试验研究焊接接头对拉伸力学性能的影响。

1 试验材料与步骤

试验材料为黄色MDPE,牌号75APE,密度0.936 g/cm3,熔体流动指数0.015~0.040 g/min,管外径225 mm、厚度20 mm。根据ISO 21307标准,利用管焊机完成MDPE管的热熔对接,具体焊接参数见表1;然后对焊接接头沿着轴线方向加工成SE(T)试样(见图1),其中焊缝位于试样中心、裂纹位于焊缝中心。试样的尺寸为:厚度B=10 mm、宽度W=10 mm、总长度L=140 mm,两个测量位移点之间的标距H=50 mm。为了模拟焊接接头在实际施工过程中可能出现的划痕裂纹,在室温环境下,将锐利的双刃剃须刀片通过夹具固定在万能试验机上,刀片的厚度0.1 mm,然后以8 mm/min的速度在试样表面切割出一条尖锐的裂纹,相关切口的制作方法可参考GB/T 19279—2003《聚乙烯管材 耐慢速裂纹增长 锥体试验方法》。a/W从0.1增加到0.5,增量为0.1,a/W相同的值测试两个试样。另外,采用相同尺寸、无裂纹的母材(未焊接的MDPE管)试样和焊接试样进行拉伸试验。

表1 热熔对接参数Tab.1 Butt fusion welding parameters

图1 单边缺口拉伸试样SE(T)

所有试验均在拉伸试验机以0.5 mm/min的恒定速度进行测试,试验时设备自动记录试样的应力-应变和载荷-位移曲线。

2 结果和讨论

2.1 拉伸试验

母材和焊接试样的工程应力-应变曲线如图2所示。

图2 工程应力-应变曲线Fig.2 Engineering stress-strain curves

从图2可以看出,在达到最大应力之前,所有试样几乎具有相同的曲线;之后,应力随应变的增加而缓慢减小,所有试验在试样断裂之前停止。试样的屈服应力、屈服应变、名义杨氏模量及应变硬化参数见表2,其中根据ASTM D638—2010标准可知,屈服应力是图2中的最大应力。由表2可看出,母材和焊接试样几乎具有相同的屈服应力和应变。因此,热熔对接对屈服强度和屈服应变的影响很小,这与EZRIN[2]的试验结果一致。

表2中的名义杨氏模量是工程应力在0~1.1 MPa 之间线性回归得出的斜率,具体如图3所示。

表2 母材及焊接试样的力学性能Tab.2 Mechanical properties of base metal and welded specimens

(a)母材试样 (b)焊接试样

从图3可以看出,母材和焊接试样的名义杨氏模量约为720 MPa,高于HAMOUDA等[21]得到的300~400 MPa。其中,HAMOUDA等[21]是用0.5~5 MPa的真实应力计算名义杨氏模量,这可能是导致结果不同的原因。此外,本文的试样并非ASTM D638所列的标准试样,这可能也会产生一些不同,而且不同公司的产品力学性能也会有些差异。材料的弹塑性本构模型常用Ramberg-Osgood方程表示,即:

(1)

式中,ε为应变;σ为应力,MPa;E为杨氏模量,MPa;α为材料常数;σ0为屈服强度,MPa;等号右边第1项为弹性应变、第2项为塑性应变。

为了计算式中的n值,去除弹性应变后,式(1)变成:

(2)

式中,εp为塑性应变。

根据计算出的名义弹性模量,代入式(1)等号右边的第一项可以计算出不同工程应力对应的弹性应变,则不同应力下对应的塑性应变为测出的工程应变减去弹性应变。对式(2)等号左右两边取对数可知,在对数坐标下应力与应变直线斜率的倒数即为指数n(见图4),具体n值见表2。由表2可知,热熔对接对n的影响也很小。LU等[14]使用相同的方法获得聚乙烯的n值,范围在1.1~3.5之间。BROSA等[22]还使用其他拟合方法获得MDPE的n值为2.6。因此,本文计算出的n值是合理的。

(a)母材试样

(b)焊接试样图4 应力对数与应变对数曲线Fig.4 Log stress versus log strain

2.2 J积分

J积分是RICE[23]定义的与路径无关的能量积分,它与裂纹势能变化率存在如下关系:

(3)

式中,B为试样厚度,m;Up为裂纹体的势能,kJ。

根据ASTM E 1820标准,对于单边弯曲试样SE(B),J可由实测的载荷-位移曲线得到,并用下式计算:

(4)

式中,K为应力强度因子,MPa·m1/2;υ为泊松比;E为杨氏模量,GPa;Jpl为J积分的塑性分量。

(5)

式中,ηpl为无量纲系数;Apl为载荷-位移曲线下的塑性功,kJ;b0为原始未开裂部分宽度,m。

SE(T)试样J积分的计算公式未在ASTM E1820标准中列出。然而,RUGGIERI等[18-19]的研究表明,SE(T)试样的Jpl也可以用式(5)计算,且对于均质材料,ηpl由下式计算:

ηpl=ξ0+ξ1(a0/W)+ξ2(a0/W)2+ξ3(a0/W)3

+ξ4(a0/W)4+ξ5(a0/W)5

(6)

式中,ξ0~ξ5为系数,依赖于参数n和H/W(试样两个测量位移点之间的标距与试样宽度的比值),并可在参考文献[18]中找到;a0为原始裂纹长度,式(6)适用于0.2≤a0/W≤0.7。

PAREDES等[19]研究了焊接强度不匹配对公式(5)的影响,发现系数ηpl可根据强度不匹配系数(焊接材料屈服应力与母材屈服应力的比)进行修正,但由于焊接接头的尺寸较小,焊接材料的屈服强度用常规拉伸试验不易测出,为了简化计算,本研究没有考虑焊接区对焊缝的影响。

所有焊接试样的实测载荷-位移曲线如图5所示。在这些试验中,每个a/W值测试2个试样,裂纹扩展长度没有进行测量。

(a)

(b)图5 不同焊接试样的载荷-位移曲线Fig.5 Load-displacement curves of different welding specimens

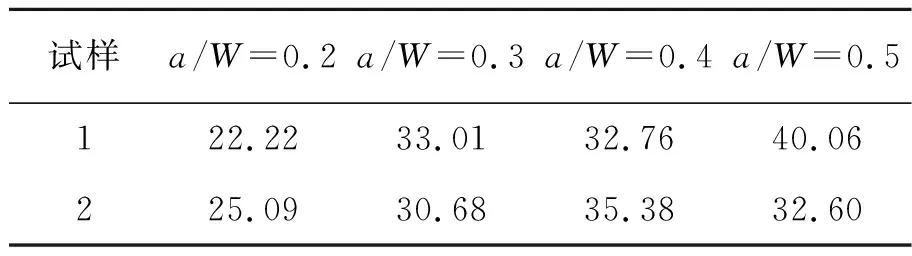

从图5可以看出,最大载荷随着a/W的增大而减小,其中试样a/W=0.2,2的最大载荷比试样a/W=0.1,1的大,这可能是因为焊接接头质量不均匀、试样的裂纹没有在焊接接头的正中间或是裂纹长度的测量存在较大误差造成的。虽然,基于这些试验无法得到J-R曲线,但是,在最大施加载荷(载荷-位移曲线中的最大载荷)下的Jmax,可通过公式(5)近似计算。Apl近似取载荷-位移曲线下的面积来表示其大小。本文的n和H/W的值分别为1.2和5,与RUGGIERI[18]给出的最接近的n和H/W值为:n=5和H/W=6,因此ηpl用n=5和H/W=6代入式(6)近似计算。当a/W=0.5,0.4,0.3,0.2时,将系数ξ0~ξ5(见表3[18])代入式(6),可计算出ηpl分别为0.89,0.97,0.89,0.55。Jmax的计算结果见表4。当a/W=0.1时,不能代入式(6)计算ηpl,所以无法计算出其Jmax。从图6可看出,当0.2≤a/W≤0.5时,Jmax几乎随a/W的增加而增加。

表3 单边缺口拉伸试样的系数Tab.3 Coefficient values of single edge notch tension specimens

表4 不同a/W值对应的Jmax kJ·m-2Tab.4 Jmax corresponding to different a/W values

图6 最大载荷对应的Jmax随a/W的变化情况

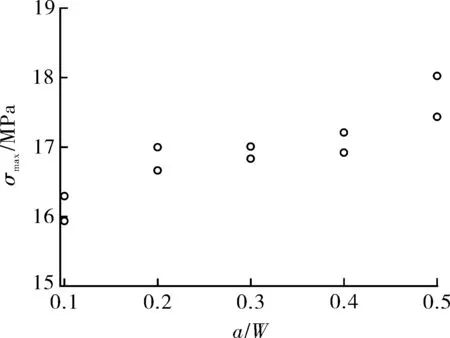

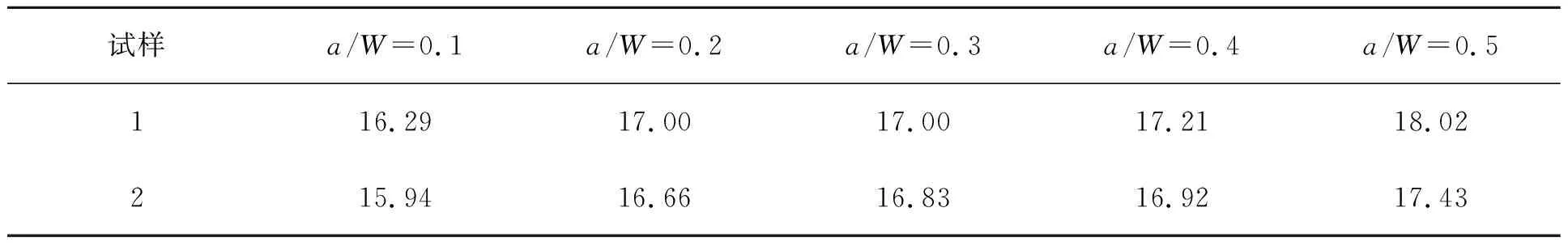

用最大外加载荷除以未开裂部分的原始横截面积计算出最大应力σmax,其值见图7和表5。由图7可以看出,σmax随着a/W的增加缓慢增加,但在0.2 图7 最大外加载荷下的应力σmax随a/W的变化情况Fig.7 The variation of stress with a/W at maximumapplied load 表5 不同a/W值对应的σmaxTab.5 σmax corresponding to different a/W values MPa 本文研究了MDPE管的力学性能和焊接裂纹行为。拉伸试验表明,热熔对接对屈服应力、屈服应变、名义杨氏模量和Ramberg-Osgood应变硬化指数n几乎没有影响。断裂试验虽然没有得到J-R曲线,但结果表明,在0.2≤a/W≤0.5的情况下,最大载荷下的J积分与a/W呈线性增加关系。此外,用最大施加载荷与未开裂部分的原始横截面积计算出的最大应力σmax,在0.2

3 结论