基于深度学习和物联网技术的智慧污水管控系统

2021-03-11周长亮王明丽

周长亮,苗 盛,王明丽,柳 超

(1.青岛大学数据科学与软件工程学院,山东 青岛 266071;2.山东省青岛生态环境监测中心, 山东 青岛 266003;3.青岛理工大学环境与市政工程学院,山东 青岛 266033)

在智慧城市建设中,水资源的智慧化管理是其不可或缺的一环,智慧水务对促进城市的长期健康发展具有重大意义,国内外学者已经对此做了积极的探索。目前,我国大部分污水处理厂都是人工操作状态,不仅费时费力,而且安全风险问题也较为突出。应用物联网技术,管理人员可以实现对污水处理过程的信息化管理,同时自动控制已成为解决污水处理智能化运行问题的热点之一。把控制技术应用到污水处理系统中,可以有效地降低人力成本,减轻对专家知识的消耗,提高处理效率,节省能源消耗,保证系统稳定运行。目前国内外已经有很多研究者使用自动控制技术来解决污水处理所带来的问题。此外,污水处理过程对数据的数量和质量要求较高,传统的数据驱动方法无法描述污水处理过程的生化反应机制,并且单一模型难以保证测量精度,通过远程交互进行数据采集,从而准确预测污水水质变化,在国内已有不少针对于此的研究与探讨。在污水处理过程中,由于其不确定因素和外界干扰而出现故障的几率大增,而故障预测是建立在大量已有数据的基础上,通过对设备故障进行预测,可为系统的平稳运行提供支撑,并可延长设备使用寿命,有效降低设备故障率。在对污水处理过程的故障预测方面,国内也已经取得了很多研究成果。如慈嘉伟等将加权模糊聚类算法用于污水处理过程的故障检测,结果表明该算法可有效加快收敛速度,降低迭代次数;肖红军等在结合动态数据特性的基础上,提出了一种基于变分贝叶斯混合因子的动态故障诊断方法,有效降低了故障诊断的误报率和漏报率;刘成忠等利用基于邻域粗糙集的支持向量机(Support Vector Machine,SVM)算法实现了污水处理过程中故障的自动诊断,提高了故障诊断的效率并具有较好的推广性。

通过上述研究现状分析可知,污水处理领域尚存在以下问题:部分智慧水务项目仅实现了较为基础的远程监控,没有实现智能化运行;自动控制考虑的因素较为单一,没有全面考虑被控因素之间的相互关系,缺乏专家知识的结合;故障预测没有与自动控制有机地结合在一起,应用的算法较为简单,模型精度不高。

基于以上存在的问题,本研究以青岛市某精细化工厂的高浓度洗涤废水(COD≤30 000 mg/L)为研究对象,采用“自混式厌氧反应器(SMAD)和导流式活性污泥反应器(BBR)”处理工艺对该化工厂产生的废水进行处理,将人工智能技术与物联网技术相结合并运用于该化工厂智慧污水管控系统中。该智慧污水管控系统应用深度学习中的长短期记忆(Long Short-Term Memory,LSTM)神经网络算法对设备故障进行预测,设计并实现了基于强化学习和专家系统的智能运行模块对该污水处理装置进行管理。初步实验结果表明:该系统可以实现对小型化、分布式的智慧污水管控系统的智能运行和预测性维护,具有可行性且运行稳定。

1 系统设计

通过物联网技术,从而实现智慧污水管控系统的稳定运行。数据采集是物联网的基础,传感器技术是数据采集技术中不可缺少的一部分。本系统通过Modbus协议实现对智能设备数据的读取。Modbus通信协议是一种工业自动化控制系统中的重要通信协议,通过Modbus协议对智能设备数据进行采集汇总,从而实现对智能设备的远程监控。本系统采用多种支持Modbus协议的智能设备,如电磁流量计、COD在线检测仪、智能温控传感器、pH值在线检测仪、PM/PM激光传感器、温湿度传感器、噪声传感器等。其中,电磁流量计分别部署于高浓度废水进水、低浓度废水进水和经过设备处理后的出水3个位置,可以获取流量、流速、pH值、温度、溶解氧(DO)、即时COD值等相关数据。现场采集到的数据通过4G技术的数据传输单元(Data Transfer Unit,DTU)传输至架设在互联网上的智慧污水管控系统。该系统支持使用电脑和手机终端展示数据,远程监控污水处理过程,实现更广泛的互联互通。

此外,Modbus协议还支持对智能设备下达操作指令,实现参数修正和智能预警功能。通过实时监测水质质量,从而实现智慧污水管控系统的智能化运行。该系统模拟专家操作,发送远程控制指令,自动修正相关设备的运行参数,确保COD数据达到期望数值标准,并且通过处理COD变化趋势以及传感器数据,实现对易损设备的寿命预测和故障预警,及时发现异常,如COD变化趋势不达标或智能设备出现故障,方便管理人员对污水处理过程的管控。

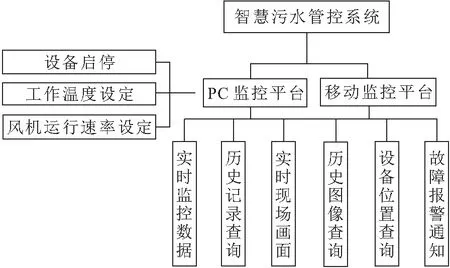

智慧污水管控系统架构如图1所示。

智慧污水管控系统主要包括3个模块,分别是远程交互模块、智能运行模块和预测性维护模块。其中,远程交互模块可实时显示数据以及下达操作指令,本系统支持查看智能设备的即时数据和过往历史数据走势,并且当COD变化趋势不达标时,通过远程手动控制智能设备,使COD数据达到允许数值范围之内,同时,本系统还支持定时拍照、设备地址查询等功能;智能运行模块可通过实时监测水质质量,从而实现智慧污水管控系统的智能化运行,

图1 智慧污水管控系统架构图Fig.1 Architecture diagram of the intelligent sewage management and control system

本系统可模拟专家操作,发送远程控制指令,自动修正相关设备的运行参数,确保COD数据达到期望数值标准;预测性维护模块可通过处理COD变化趋势以及传感器数据(如振动、噪声等),进而实现对易损设备的寿命预测和故障预警,本系统可及时发现异常,便于管理人员执行相应措施,例如远程手动控制智能设备以及对智能设备进行检修。

1.1 远程交互模块

远程交互模块分为PC监控平台和移动监控平台。PC监控平台采用B/S架构模式,后端编程语言采用Java,数据库使用体积小、速度快的MySQL关系型数据库。在PC端,用户既可以查看智能设备的即时数据,也可以查看设备某一时间段内的数据历史记录走势并下载所查询数据。除此之外,智慧污水管控系统支持显示现场实时画面、历史画面,以及监控设备的当前运行情况,了解设备的过往运行状态;设备位置查询功能支持查看当前设备的所在位置;且系统还具备故障报警通知功能,当COD变化趋势不达标时,通过远程手动控制智能设备,使COD数据达到允许数值范围之内,当设备发生故障时,及时通知管理员和维修人员,便于管理人员对设备进行检查和维修。移动监控平台则摆脱了电脑设备携带不方便的困扰,通过PC端和移动监控平台,全方面掌握设备数据信息,进而实现对污水处理过程中智能设备的远程交互。

(1)基于词向量与深度学习的语义相似度计算模型的优点是考虑到了文本中语义语法等信息,具有准确率较高、泛化能力较强的特点,并省去了大量的人工提取特征的工作。

远程交互模块功能结构见图2。

图2 远程交互模块功能结构图Fig.2 Functional structure diagram of the remote interaction module

1.2 智能运行模块

目前生化污水处理领域的系统运行和维护仍然主要依靠专家经验,专业性较强且人力成本很高,无法发挥数据自身所特有的优点。所以,实现污水处理智能化运行成为了一个可行且有效的选择。

智能运行模块的基本设计思想是通过一系列传感器采集数据,实现对水质质量的实时监控,当COD数据超出所期望的数值范围,系统模拟专家操作,通过Modbus协议发送远程控制指令,自动修正相关设备的运行参数,从而确保COD数据达到期望数值标准。针对上述设计思想,本研究采用强化学习(Reinforcement Learning,RL)算法实现污水处理过程的智能化运行。

强化学习是一种基于环境获得奖惩从而指导事物的行为操作,以环境的反馈作为输入的机器学习方法。通过与环境的交互,智能体(Agent)以“试错”的方式进行学习,利用评价性的反馈信号改进策略,以便尽可能多地获得来自环境的奖励,从而获得最优策略以实现特定目标,这种方法也是自然界中人类或动物学习的基本途径。近年来,国内外学者针对强化学习在机器人、自动控制等领域的应用进行了广泛的研究和讨论,强化学习已成为设计智能化运行系统的关键技术之一。

在本研究中,所设计的智能化运行控制图见图3。

图3 智能化运行控制图Fig.3 Schematic diagram of intelligent operation

如图3所示,在控制器和被控设备之间既有正向控制,也有反馈控制,即系统的实际值对期望值会造成一定的影响。首先为系统设定一个期望COD值,然后将污水处理现场所采集的实际COD数据通过COD在线检测仪,进而传输到智慧污水管控系统。最后,通过强化学习算法,系统将接收到的实际COD值与已设定好的期望COD值进行对比,产生一个偏差值,模拟专家操作并反馈给DTU产生Modbus指令作用于被控设备,自动修正相关设备的运行参数并改变设备运行状态。其中,模拟的专家操作包括加热目标温度、设备启停、在线检测设备启动、设定风机运行速率等。系统根据潜在的奖赏函数对已执行操作产生一个强化信号(奖励或惩罚),通过所给予的奖励或惩罚的刺激,系统利用评价性的反馈信号改进策略,动态地调整设备运行参数,从而获得最优策略以实现特定目标,即实际COD值与期望COD值相符合。强化学习算法充分发挥了反馈的重要作用,使校正决策更准确,从而实现污水处理过程的智能化运行。

1.3 预测性维护模块

由于不确定因素和外界的干扰,污水处理过程出现故障的几率大增,可能会受天气、进水流量或者毒性物质的影响,同时传感器长时间处于酸性环境中容易被腐蚀而出现故障,导致系统不稳定,从而使测量结果出现偏差。针对所采集数据的时效性特征,本研究采用LSTM神经网络模型进行数据建模,研究该化工厂洗涤废水的未来变化趋势,从而实现对污水处理过程的预测性维护。

LSTM神经网络模型单元结构见图4。

图4 LSTM神经网络模型单元结构图Fig.4 Unit structure diagram of LSTM neural network model

如图4所示,图中f

为遗忘门(forget gate);i

为输入门(input gate);o

为输出门(output gate);C

-1、C

表示t

-1、t

时刻的单元状态。每一个LSTM 单元有3个输入:当前时刻的输入X

、上一时刻的输出h

-1和上一时刻的单元状态C

-1;2个输出:当前时刻的输出h

和单元状态C

。LSTM单元内部通过3个门控制单元状态,从而实现信息的丢弃、更新以及状态的更新。其中W

、W

、W

、W

分别表示所对应的权重;σ

表示sigmoid函数;tanh

表示双曲正切激活函数。在本研究中,X

代表输入的预处理完的数据特征值,C

-1是t

-1时刻细胞记忆的COD浓度状态,h

-1是t

-1时刻COD浓度的输出结果,将三者共同送入t

时刻的隐藏层,得到h

,h

是t

时刻COD浓度的预测结果。通过对大量的监控数据进行数据建模,从而实现对COD浓度变化趋势的预测,可及时发现异常,便于管理人员执行相应措施,确保COD数据达到允许数值范围之内。此外,系统也支持根据传感器数据判断智能设备是否发生故障。例如可通过振动传感器、噪声传感器、电流电压传感器、液位传感器等设备数据对风机、水泵等一些易损设备进行寿命预测,判断该设备是否即将达到阈值或出现损坏、堵塞等问题,以便及时通知管理人员和维修人员对该设备进行检查和维修。通过对污水处理过程的预测性维护,可方便管理人员对污水处理过程的管控,以有效降低安全风险。

2 应用分析

在远程交互模块,通过实时采集污水处理现场的数据,确保智能设备运行稳定。在本系统中,用户既可以查看智能设备的即时数据,以及某一时间段内的数据历史记录走势,也可以下载所查询数据,进而为智慧污水管控系统的智能化运行和预测性维护奠定基础。

该系统已在青岛某精细化工厂建成并投入使用且稳定运行一年左右,所采集数据全部保存在数据库中。以进水电磁流量计中的进水温度为例查询历史记录,查询时间区间为2020年1月1日至2020年1月31日,其显示界面见图5。

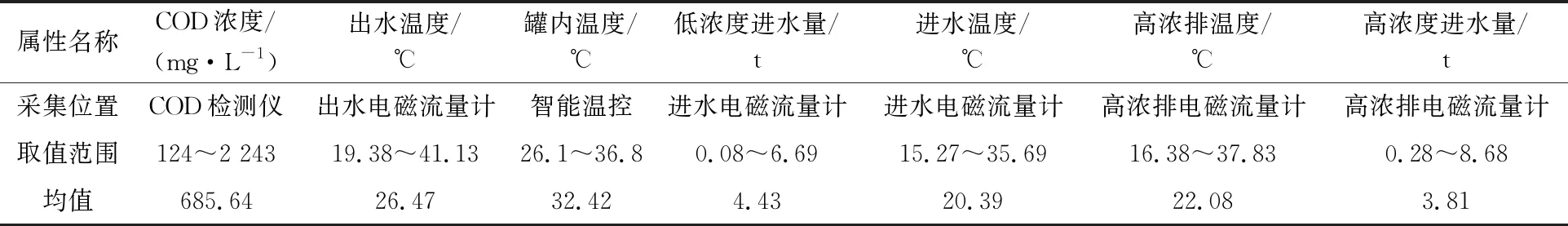

首先,通过物联网技术,实现对智能设备数据信息的采集,其中进水量分成两种,分别为高浓度进水量和低浓度进水量。在本研究中,共获取到了7个时序数据特征,分别是COD浓度、罐内温度、出水温度、进水温度、低浓度进水量、高浓排温度以及高浓度进水量,其中进水量的值指过去48 h的累计数据值,数据详情见表1。

图5 查询的进水温度历史记录Fig.5 Interface of query of inflow temperature historical records

然后,采用LSTM神经网络模型进行数据建模,用大量已有数据训练LSTM神经网络模型,让其充分学习,进行有效的趋势预测,从而实现对污水处理过程的预测性维护。将现场采集的数据进行标准化预处理,将所有的数据值变为0到1区间段,以适合数据模型的输入形式;然后将数据分为训练集和测试集,用测试集来测试数据模型的优化程度。本研究中所采用的数据集共37 d,日期是从2019年4月9日至2019年5月15日,其中90%作为训练集,10%作为测试集。选取罐内温度、出水温度、进水温度、低浓度进水量、高浓排温度、高浓度进水量为输入层,COD浓度为输出层,采用3层的LSTM神经网络模型,并进行模型的训练与预测。

表1 数据详情

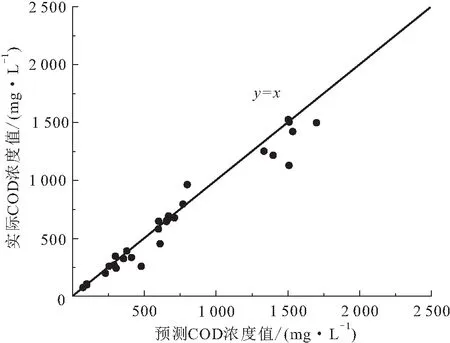

图6为LSTM神经网络模型训练结果图,其中横坐标表示训练模型所得出的COD浓度值,纵坐标表示实际COD浓度值。由图6可见,利用已有数据训练LSTM神经网络模型,经过训练后,模型的拟合性较好,具有较高的准确性,对COD≤1 000 mg/L的数据,该模型的预测效果尤为显著,表明该模型适合进行时序序列的预测。

图6 LSTM神经网络模型训练结果图Fig.6 Training result of LSTM neural netwrok model

图7为LSTM神经网络模型预测结果图,横坐标表示LSTM神经网络模型所预测的COD浓度值,纵坐标表示实际COD浓度值。由图7可见,预测模型能够较好地拟合出COD浓度的变化趋势,即说明LSTM神经网络模型能够较为准确地预测COD浓度的变化趋势。因此,LSTM神经网络算法可作为智慧污水管控系统中预测性维护模块的算法支撑,为该化工厂安全管理人员提供技术支持,方便管理人员对污水处理过程的管控。

图7 LSTM神经网络模型预测结果图Fig.7 Predicted result of LSTM neural netwrok model

3 结论与建议

本研究以青岛市某精细化工厂为例,将人工智能技术与物联网技术相结合并运用于该化工厂智慧污水管控系统中,通过一系列传感器采集数据,实现对水质质量的实时监测。该智慧污水管控系统主要包括3个模块,分别是远程交互模块、智能运行模块和预测性维护模块。智慧污水管控系统中远程交互模块可实时显示从污水处理现场采集的数据并可以远程手动控制智能设备;深度学习中的LSTM神经网络算法可作为智慧污水管控系统中预测性模块的算法支撑,可较为准确地预测COD浓度的变化趋势,从而实现对污水处理过程的预测性维护;基于强化学习和专家系统的智能运行模块可对该污水处理装置进行管理。初步实验结果表明:该系统可以实现对小型化、分布式的智慧污水管控系统的智能运行和预测性维护,具有可行性且运行稳定。

由于本项目当前仍处于初期运行阶段,数据的收集和建模仍在进行中,因此本研究将会持续收集数据,继续改进和优化算法,从而获得更为准确的决策。此外,针对所使用的移动通讯设备,本研究后期会将通讯技术由4G提升为5G,使其速度更快、延迟更低,通过这些改进,以确保智慧污水管控系统的长期稳定运行。