相控阵技术在插入式管座角焊缝检测中各类缺陷的识别探究

2021-03-09张义磊

张义磊*

(泰安市特种设备检验研究院)

0 前言

插入式管座角焊缝是承压类设备中不可避免的结构,由于其结构特点,采用常规的无损检测方法(如超声波检测、射线检测),经常会导致缺陷漏检及误判等情况。即使发现了缺陷信号或影像,也难以对其性质进行准确判断。相控阵技术是近年来发展比较迅猛的无损检测方法,该技术具有可灵活地实现声束的聚焦和偏转功能,分辨力高,可超声成像等优点,对插入式管座角焊缝采用超声相控阵技术进行检测,并对发现的缺陷性质进行识别,针对不同性质的缺陷采取不同的处置方法,具有重要的工程实践意义。

1 插入式管座角焊缝的特点

插入式管座角焊缝在承压类设备中较为常见。作为承压构件,该结构存在一些不足,如其坡口形状、结构均比一般的焊接接头更为复杂,施焊条件难以准确控制,管座的壁厚一般都与管道的壁厚相差较大等。因此管座角焊缝内部容易出现气孔、夹渣、未焊透、未熔合和裂纹等缺陷。设备投用后,在腐蚀介质和复杂应力的共同作用下,焊缝易被破坏,给设备的运行安全带来隐患。采用常规的超声波检测方法对管座角焊缝进行检测时,由于壁厚和曲率的影响,其检测可靠性难以保证;采用射线检测时,由于其透照厚度差较大,布片困难,难以保证检测灵敏度。

2 相控阵检测方法介绍

超声相控阵技术通过控制各个探头的激励时间来控制声束聚焦和偏转,可以实现检测结果的多维显示,便于读取缺陷的位置信息并辅助判断缺陷的种类,最重要的是,能够通过控制偏转角度和聚焦位置来扫查常规超声波检测无法扫查到的部位。近年来,超声相控阵技术在插入式接管角焊缝检测中的应用也不断被研究和改进,其对于该类结构的适用性良好,具有极大的潜在应用价值。

2.1 相控阵的技术特点

超声相控阵技术采用多阵元超声探头来实现发射与接收功能,利用便捷的声束聚焦和偏转特性,可精准地使声束对准回波信号最大的缺陷面,快速获得缺陷信号。与传统超声检测技术相比,相控阵技术的优势主要表现在: (1)扫查范围大,可提高检测速度;(2)不移动探头或尽量少移动探头可扫查形状复杂工件的各个区域,成为解决可达性差和空间限制问题的有效手段;(3)通常不需要复杂的扫查装置,不需要更换探头就可以对被检区域进行多角度方向扫查;(4)优化控制焦距长度、焦点尺寸和声束方向,在分辨力、信噪比、缺陷检出率等方面具有一定的优越性;(5)一般具有 A/B/C/D 显示方式,回波信号图像化,也可显示不同截面的图像,便于对缺陷进行定位直至定量。

2.2 运用于管座角焊缝检测的优势

相控阵技术运用在插入式管座角焊缝的检测中,主要是因为其采用了以下关键技术。

(1)高密度、宽带阵列式探头

阵列探头的各阵元排列越紧密,阵元尺寸越小,就越可以将其看成理想的点源(或线源),获得理想的聚焦、偏转等效果,而且波束旁瓣低,便于获得较高的对比分辨力。阵列探头的带宽越高,成像空间分辨力就越高。相控阵探头的质量很大程度上决定了成像的效果。

(2)高精度、多角度发射聚焦技术

由于超声波在金属物质中的传播速度很快,探头各阵元在各深度的延时差很小,所以其聚焦延时精度很高,一般小于5 ns。而且角度不同时发射延时是不同的,聚焦控制十分复杂,其采用了优化后的FPGA技术。

(3)高性能数字波束形成技术

由于延时精度的要求高,接收时必须采用高速AD 转换器,数据流量会大幅增加,从而增加了接收通道的处理负担。因此要求数字波束形成器工作在更高速的状态,同时要考虑提高细延时的精度。对于发射而言,只有一个发射焦点;而对于接收而言,处处是焦点,聚焦延时处理相比较发射而言更为复杂,即所谓的动态聚焦,同时为了抑制旁瓣、提高分辨力,需要考虑变孔径、变迹等优化方法。

(4)超声成像

相控阵超声成像技术涉及坐标变换及 A/B/C/D 多种显示模式,其技术难度很高。基于以上技术特点,利用相控阵超声检测技术能够最大程度地降低上述因素带来的影响。

3 模拟缺陷的制作

为了验证相控阵技术在插入式管座角焊缝的检测中的有效性,制作了人工模拟缺陷的样品,设置的人工模拟缺陷具有夹渣、未熔合、裂纹等。

4 相控阵技术的缺陷识别

本次实验采用M2M 公司生产的 Multiplexer 32×128P 相控阵检测系统,配备相应的线列阵探头及其楔块,对上述人工模拟缺陷的样品进行检测,得出以下检测结果。

4.1 1号缺陷检测结果

1 号缺陷起始点 S(r)=77.64 mm,长度 S(m-r)=28.88 mm,上端点(深度)D(r)=28.61 mm,自身高度 U(m-r)=9.24 mm。由扇扫图像可知,缺陷在焊缝内部,判断其为内部夹渣类缺陷,可见图1。

图1 1号缺陷信号显示

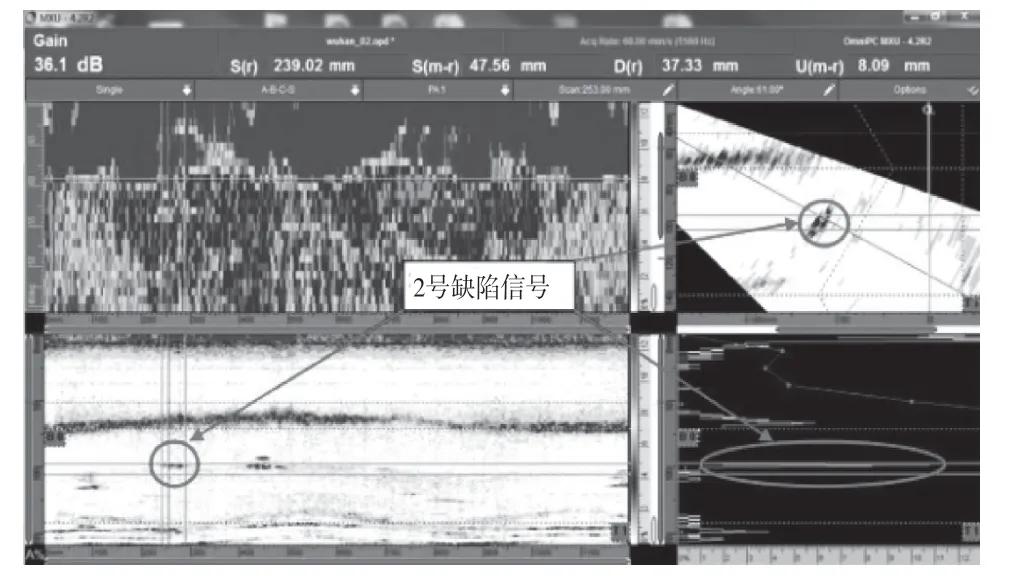

4.2 2号缺陷检测结果

2 号缺陷起始点 S(r)=239.02 mm,长度 S(m-r)=47.56 mm,上端点(深度)D(r)=37.33 mm 自身高度 U(m-r)=8.09 mm。由扇扫图像可知,缺陷在焊缝坡口位置,判断其为侧壁未融合类缺陷,可见图2。

图2 2号缺陷信号显示

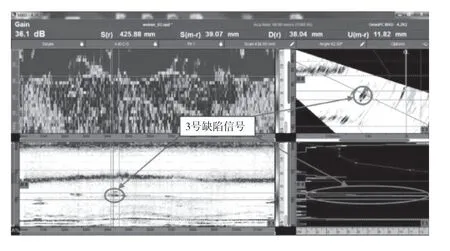

4.3 3号缺陷检测结果

3 号缺陷起始点 S(r)=425.88 mm,长度 S(m-r)=39.07 mm,上端点(深度)D(r)=38.04 mm 自身高度 U(m-r)=11.82 mm。由扇扫图像可知,缺陷在焊缝坡口位置,判断其为侧壁未融合类缺陷,缺陷信号可见图3。

图3 3号缺陷信号显示

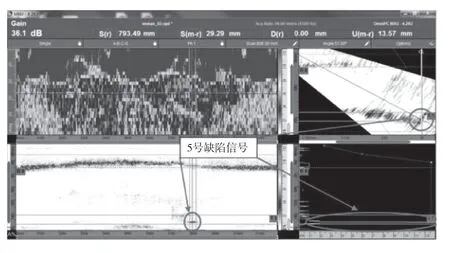

4.4 4号缺陷检测结果如下

4 号缺陷起始点S(r)=622.93 mm,长度 S(m-r)=22.08 mm,上端点(深度)D(r)=62.78 mm, 自身高度 U(m-r)=7.43 mm。由扇扫图像可知,缺陷在焊缝根部位置,判断为根部裂纹类缺陷,可见图4。

图4 4号缺陷信号显示

4.5 检测缺陷汇总和试样

检测缺陷汇总情况如表1 所示。

表1 检测缺陷汇总

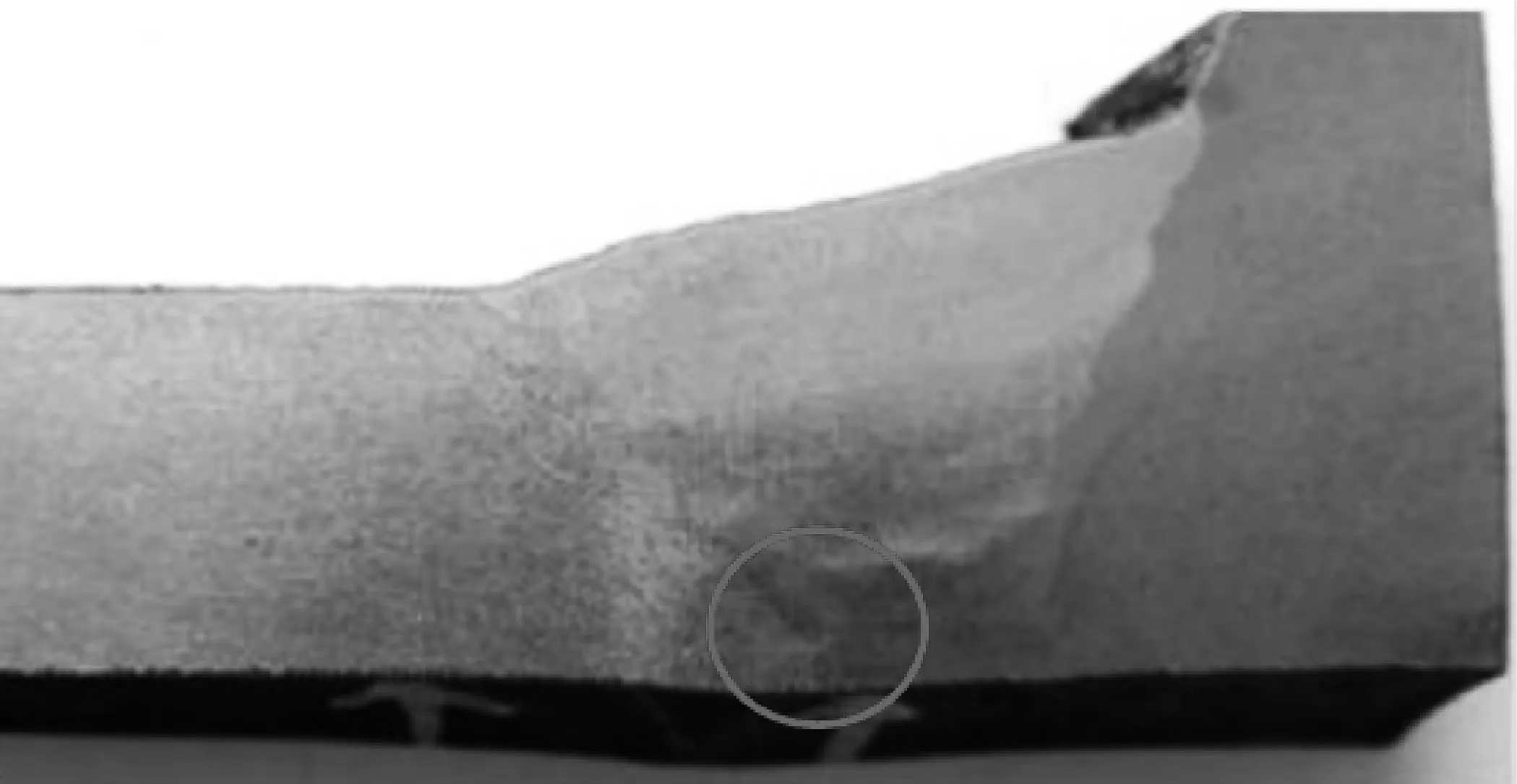

通过机械加工的方法对试验用试样进行解剖,解剖结果表明检测结果和缺陷的位置相符,详见图6~图9。

图6 夹渣 (对应1号缺陷)

图7 插管侧壁未融合(对应2号缺陷)

图8 主管侧壁未融合(对应3号缺陷

图9 根部裂纹(对应4号缺陷)

5 结论

使用超声相控阵技术,可以直观地检测出插入式管座角焊缝中的各种类型缺陷,且由于具有 A,B,C,S 等多种试图方式,可以直观地判断缺陷的位置及类型,相比于常规超声检测技术,其得到的观察波形方式更加直观准确,是插入式管座角焊缝检测的理想检测手段。