RH冶炼超低碳钢脱碳机理研究

2021-03-09杨建华

杨建华

(唐山不锈钢有限责任公司,河北 唐山 063100)

Undervacum精炼技术RH诞生于20世纪50年代末。在过去的三十年中,HRS和炼钢的功能不断扩展,并逐步发展为多功能真空精制技术[1]。

1 RH脱碳理论分析

分析脱碳热力学理论可知,真空条件下钢铁生产的脱碳和脱氧化是基于压力对化学反应的影响。用以下公式来表示。

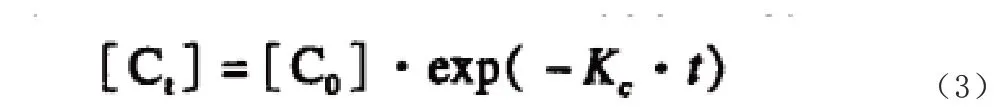

动力学脱碳分析主要研究达到平衡值所需的时间,即所需的目标碳含量。根据理论的一般定义,气体和液体的脱碳率表达式(2)用下式表示:

在物料移动控制的情况下,a.8和V可定义为速度常数K。当压力较低时,碳平衡效应较小,可忽略不计。因此,炼钢的脱碳是用以下公式表示。

式(1)~(3)是自然真空脱碳的理论基础。当强制脱碳需要氧气时,应考虑氧气输入量和强度的影响。

2 RH脱碳工艺

2.1 脱碳热力学

脱氧和脱碳是真空处理脱碳过程中密不可分的一体反应。区别在于真空脱氧依赖于碳,而脱碳则依赖于氧气:

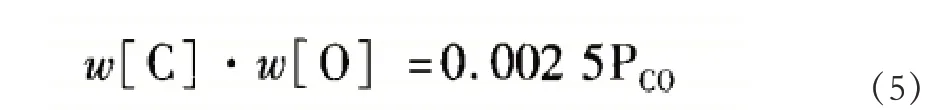

在1600℃时,低碳钢和中碳钢中w[O]与w[C]的比例平衡:

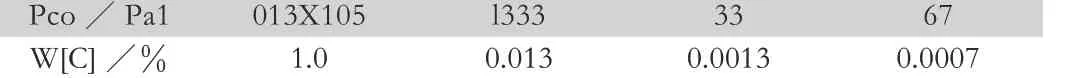

如果钢中溶解的氧控制为2,5*10-3,则可在不同的一氧化碳分压下计算平衡w[C],如表2所示:

表2 不同的一氧化碳压下的平衡w[C]

2.2 脱碳动力学

脱碳过程中的钢铁生产含有较多的游离氧和较少碳,因此CO气在钢铁生产中不会形成气泡,可从钢铁生产中排出。如AR气泡、炼钢和耐火材料之间的气泡等在炼钢气相界面处的气体,可能会向上浮动。因此,脱碳反应可以考虑如下。

(1)炼钢中的溶解碳和氧通过扩散边界移动到炼钢和气相之间的界面。

(2)在炼钢的气相界面发生化学反应,产生CO气体。

(3)反应产物CO从相界面分离并进入气相形成气泡。

(4)CO气泡生长浮游,从炼钢中排出。

2.3 生产过程

生产工艺为:高炉-脱硫-转炉-RH炉-连铸。

3 RH生产过程的影响因素

RH工艺参数包括流速、循环次数、真空度、后处理时间等。这些决定了进入空室的钢量,取锅内处理后和未处理的炼钢的混合度、界限。碳-氧反应等。RH处理结束时的碳含量会产生决定性的影响[2,3]。

3.1 初始含碳量对脱碳的影响

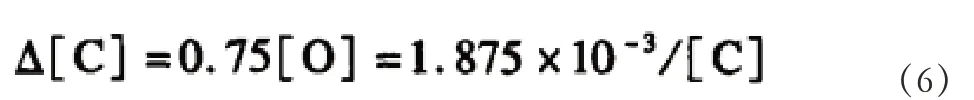

初始碳含量越高,脱碳量越大。 但根据Vachef Hamitoh的理论分析,在一定温度下,真空脱碳前钢液中碳和氧浓度的乘积为常数,2,5*10-3至1600℃。假设在真空脱碳过程中,钢液中的氧用于脱碳。根据碳氧化反应方程式,1600℃时的最大脱碳能力为。

由式(6)可知,只有钢液初始含碳量较低时,才能大幅度降低含碳量。当铁水中的碳在机械加工过程中通过脱碳反应被氧化,接近或等于钢水中的碳规格范围时,由于温度和脱碳速度的限制,碳无法完全去除。必须增加钢水的游离氧,以增加真空脱碳的效果。在实际生产中,RH脱碳后,钢液中必须有游离氧才能保证脱碳效果。为减少转炉上的负荷,转炉末端的碳通常控制在(400’65374600)*10-6。如果脱碳氧气不足,RH冶炼过程中必须进行补吹,钢中游离氧越高,脱碳效果越好。

3.2 真空度对脱碳效果的影响

真空度不仅影响流速,还影响碳氧平衡的极限。根据碳氧反应式,在一定温度下,共分压和氧活度决定脱碳极限,真空度决定共分压,真空度越高,最终的碳含量越低。

3.3 环流对脱碳的影响

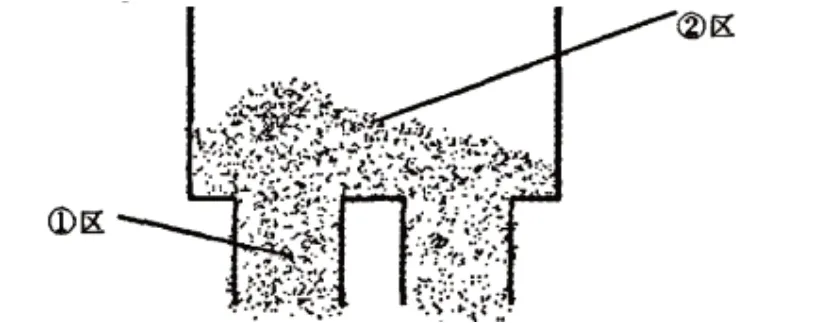

循环流量是RH设备特性和过程中的一个重要参数,也直接关系到混合和混合功能。循环流量不仅与装置有关,还与提升气流、压力、真空室真空度、激光内径等处理过程的工艺参数有关。为了便于分析,根据RH真空脱碳过程,可以将真空室中各种部件和钢液分成两个不同的领域,如图1所示。

图1 真空室内钢液流动示意图

(1)放大浸管的内径。扩大浸管的内径,浸管的横截面积就会变大,从而增加了炼钢的循环流。即使在驱动相同尺寸的气流时,CO气体也会扩散到气泡内,因此可能会产生大量气泡和炼钢,不仅区域①的相界面增加,熔融量也会增加。由于钢在真空室内飞散,区域②的相界面增加,循环流增加,脱碳速度必然加快。

(2)增加循环。提升气体是真空处理RH中钢铁生产循环的驱动因素,提升气体的流量直接影响钢铁生产循环和脱碳过程。然而,气体增加对脱碳率的影响是复杂的,在一定范围内,供气流量越多,气泡越多,CO气体向气泡扩散越多。同时,飞溅变强,循环流量增加,钢的流线速度增加,有助于①和②区域的脱碳。如果初始条件(如打捞管内径、真空度、初始熔化钢的碳和氧等)相等或相似,则增加气体流量将有助于提高脱碳速率。但是,当送风量增加到一定值时,气泡内的压力远高于熔钢的表面张力和静压,气体与熔钢分离,上升管、熔钢的循环流减少、飞沫量减少,上升管内的相界面积减少,脱碳速度会下降[4]。

3.4 RH处理对钢水中磷、硫含量的影响

脱硫需要还原气氛,需要先脱氧再脱硫,在工艺上,应采用真空,减少炉渣中的FeO和MnO,从根本上减少氧源。因此,要严格堵渣,减少渣量,对钢包渣进行改性,如果以下渣量过大,应清除渣。此外,RH处理中转炉出钢时,应不断添加铝颗粒等二氧化剂。脱硫还应选择合理的废钢系统,以提高废钢的CS硫容量。从热力学的角度来看,脱硫主要集中在高硫废物系统的挥发和废物的处理上。从动力学角度来看,有必要改善动力学条件,以促进钢渣反应的平衡。脱硫的限制性链接一般认为是钢中硫的扩散(硫含量低的情况)和炉渣中硫的移动(钢中硫含量高的情况)。

在UR的初始阶段,氧化作用较强,后续阶段脱酸后的还原气氛分别满足变形和脱硫条件。不过后期因为有磷返回的可能性,RH应该更助长脱硫。如果不使用粉末溶射,则炼钢中氧气的质量分数非常低,但是RH对脱磷和脱硫没有很大影响。因此,除了RH的深部脱硫和粉尘去除之外,还需要注入脱硫剂。

3.5 从以上因素来看

(1)攻丝钢时,为保持与RH脱碳相连的炼钢纯度,请减少脱氧剂的添加量。

(2)确认RH系统无漏气。如果炼钢[C]≤30x10-6,则保证足够高的真空度,脱碳时间超过15分钟,脱碳过程中不添加合金。

(3)灯的内径越大,RH真空处理的脱碳速度越快。适当增加RH脱销流量,增加真空罐内的熔钢内的Ar气泡。增加煤气,完成碳-氧反应,平衡碳-氧反应的相界面。

(4)处理后的保温请使用无碳涂层剂。

(5)通过使用无碳锅,可防止沙砖中含有的碳侵入到炼钢中,增加炼钢的碳含量。

(6)注入时,必须使用无碳精棒的摩登粉和无碳精棒的丹蒂绝缘剂,耐火物必须使用无碳的丹蒂。

4 UR脱碳过程的5个控制点

4.1 处理前钢水状况的评估及相应措施

处理前,必须根据钢水温度w[C]、w[O]和RH采取适当的处理措施处理,如强制脱碳、自然脱碳和化学加热等。自然脱碳利用钢液中碳和溶解氧的反应来减少碳和氧。由于钢中氧含量不足或碳含量过高,会发生强制脱碳。你需要用更高的枪吹氧以去除多余的碳。在1600年代,即使存在足够的溶解氧,由于自然脱碳时间太长,强制脱碳也是必要的。判断w[C]和温度,即判断是否首先脱碳和加热。

4.2 回路流量控制

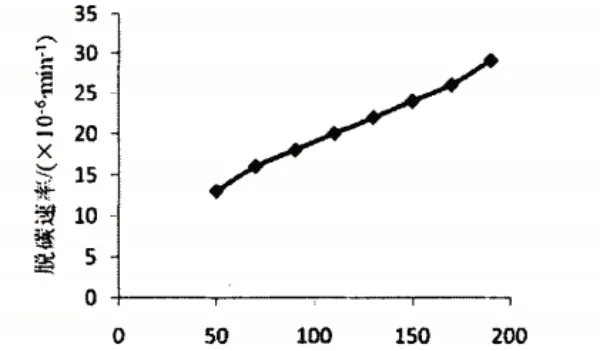

循环流量是RH治疗的重要参数,图2所示为循环气体对一定真空下脱碳速度的影响。

图2 环流气体不同对脱碳速率的影响

流速对脱碳反应有重大影响,因此在钢铁生产过程中必须对其进行充分控制。在冶炼过程中,为确保在工艺中快速脱碳、脱酸和合金化,处理时间不同,循环气体的要求也不同。

4.3 真空控制

(1)真空罐系统的损失对真空度有重大影响。在本项目中,真空系统的损失必须达到100 kg/h。最重要的是,生产超低碳钢需要非常高的真空度,这将影响真空脱碳的时间和脱碳速率。

(2)在强制脱碳的初始阶段,碳氧反应强烈,并保持真空。

(3)防止高真空下的飞沫。在脱碳的中期和后期阶段,可以使整个泵运作来控制真空度。真空度低,促进快速的脱碳反应。为了便于w[H],w[0]和w[n]的削减,必须确保更高的真空度。

4.4 合金添加控制

为提高合金的产量和组成精度,在脱碳和脱酸后添加其他合金元素,如费罗曼根、铁罗钛、铁罗尼布等[5]。

4.5 合理的初始氧含量

不同的初期碳含量,有着一致的临界初期氧含量。钢的氧含量低于临界氧含量时,脱碳速度会降低,RH端的碳会增加,该种情况下为强制脱碳可选择灌入氧气。当氧含量高于临界氧含量时,氧含量对脱碳率几乎没有影响,因此在相同处理时间结束时,碳含量将受到影响,但脱碳结束时的氧含量会增加,需脱氧工作,延长处理时间,增加生产成本,影响钢水质量。

5 结语

本文分析各种工艺参数对精炼工艺和效果的影响,同时分析了各种因素对碳氧反应RH的影响,找出强化脱碳反应的最佳生产工艺参数,并满足超低碳的质量要求。