化学防护服及材料研究进展

2021-03-04王怀璋李贺希项丰顺

卢 聪,王怀璋,李贺希,项丰顺

(陆军防化学院,北京102205)

0 引言

随着《关于禁止发展、生产、储存和使用化学武器及销毁此种武器的公约》的正式生效,防化保障技术的发展进入后“公约”时代。然而,近年来的发展趋势表明,传统和非传统的化学威胁依旧存在,现代化学技术的进步进一步加速了化学武器以及有毒、有害化学品的发展[1],这对我军在新形势下的防护能力提出了更高的要求。相关研究表明,化学毒剂进入人体的途径是消化道吸收、呼吸道吸入和皮肤吸收,其中皮肤吸收途径占化学品接触的近90%[2]。因此皮肤防护是化学防护中的重要一环,化学防护服作为主要皮肤防护装备一直发挥着举足轻重的作用。

化学防护服的主要目的是保护人体免受化学、热、机械、生物和辐射等外部危害,同时保持皮肤周围安全舒适的微气候。其中,针对化学战剂的防护是目前研究的关键。舒适性和防护能力是相互矛盾的2个方向,在保持防护能力达标的情况下最大限度提高舒适性是化学防护服面临的主要挑战。本文以化学防护服的分类与使用为切入点,阐述国内外隔绝式防护服和透气式防护服的发展现状,详细总结近年来飞速发展的几种新型防护材料的应用情况,最后对防护服未来发展提出展望。

1 化学防护服的分类与使用

不同的化学防护服依据其防护原理、性能的不同,适用场合也有所差异,使用人员需根据执行任务的环境情况按需选择。根据美国环境保护署(U.S.Environmental Protection Agency,EPA)定义的不同防护级别,化学防护服可分为A级、B级、C级、D级四大类别,其中A级为最高防护级,D级为最低防护级。具体分类见表1[3]。执行威胁生命健康的任务(如参与化学救援、反恐维稳等任务)的工作人员均需达到A级或B级的防护要求,当无法预知空气中危险化学品的浓度和类型时也需要达到A级的防护要求。

表1 EPA定义的化学防护服的防护级别[3]

2 化学防护服的发展现状

化学防护服按照防护原理可分为隔绝式防护服与透气式防护服,在军事上又称隔绝式防毒衣与透气式防毒服。隔绝式防毒衣是我国防化兵部队、分队的主要装备,透气式防毒服可供合成军与群众核生化防护时使用。

2.1 隔绝式防护服

隔绝式防护服主要使用不透气的防毒薄膜材料制成,能够将人体与外界染毒环境相隔离,防止毒剂、生物战剂、放射性落下灰等核生化有毒、有害物质接触皮肤引起的伤害。军用隔绝式防护服材料以丁基橡胶和卤化丁基橡胶居多。

最初的隔绝式防护服大多是由外层涂有消毒剂的防毒油布制作的,部分国家还曾使用亚麻籽油浸渍的纱布制作隔绝式防护服[4]。20世纪40年代,美国首次将人工合成的丁基橡胶应用于隔绝式防护服[5]。丁基橡胶具有较高的化学稳定性与耐老化性,防护谱系广,可在高浓度、不明化学物质的环境中使用。直到现在,很多国家仍然使用丁基橡胶用作军用防毒材料。

由于传统的隔绝式防护服透气、透湿性差,在炎热条件下使用时作业人员易中暑。为改善生理性能,近年来,正压通风型与过滤通风型防护服在国内外得到开发与使用。正压通风型防护服通过呼吸器在防护服内形成超压,多余的气体通过排气孔排到防护服外的同时也带走人体的热量,一定程度上起到了降温的作用;过滤通风型防护服通过带有滤毒罐的鼓风机由外界向防护服内提供洁净的空气,通过排气孔排出多余的气体,达到散热的目的。表2为近年来国外新型隔绝式防护服的相关情况[6]。

由表2可知,国外重型隔绝式防护服(如图1所示)[6]的主体材料多采用氟橡胶、橡塑复合材料以及多层膜复合材料,这些材料大多属于高分子合成材料,能够有效防护不同形态下的核生化有毒、有害物质,最大限度地保证了穿戴人员的安全。与此同时,还通过装备内置通风系统、高清面屏,减轻防护材料的质量等多种渠道进一步提升人体穿着的舒适性能。但由于其结构复杂、笨重、造价昂贵,主要应对A、B级别下的防护需求,如化学救援、突发性核化生事故等,在军事上使用范围受限。

表2 近年来国外典型隔绝式防护服[6]

图1 几种重型隔绝式防护服[6]

图2 2种轻型隔绝式防护服[6]

轻型隔绝式防护服(如图2所示)[6]多采用聚氯乙烯(polyvinyl chloride,PVC)、高密度聚乙烯(high density polyethylene,HDPE)、多层膜复合材料等制作,该类防护服穿着轻便,无内置呼吸系统,但防护性能有限,一般用于C、D级别下防护的防护需求。

近年来,我国山西新华化工有限责任公司自主研发了一种重型隔绝式防护服,也是我国自主研制的第一款重型防护服[7]。该防护服(如图3所示)采用新型高分子纺织材料与橡胶材料经双面涂覆复合制作,与自给式正压呼吸器配套使用,面屏宽大、视野清晰,具有优良的耐化学品渗透性能、机械性能和阻燃性能,对芥子气(HD)的防护时间大于120 min,可保障部队安全地遂行多样化军事任务[8]。

图3 我国自主研制的第一款重型防护服[8]

总体而言,国内军用隔绝式防护服的主要材质仍以丁基橡胶、卤化丁基橡胶为主,民用上能自主生产隔绝式防护服的厂家较少。目前国内自主生产的隔绝式防护服多以PVC、聚乙烯(polyethylene,PE)覆膜纺织品为主,与国外先进的隔绝式防护服在技术水平上还存在着一定差距。

2.2 透气式防护服

透气式防护服是一种能让空气和水蒸气透过,有效阻挡毒剂液滴和毒剂蒸汽的个人防护装备。与不透气的隔绝式防护服相比,透气式防护服具有较好的穿着舒适性,但防护性能较弱,适用于C、D级别的防护要求,也是皮肤防护装备研究和发展的一个重要方向。目前,以活性炭为吸附层关键材料的透气式防护服是世界各国研制的主流产品。活性炭具有复杂的微孔结构,其内表面可用于吸附或化学反应。与活性炭结合的纺织材料能够使穿戴者免受化学毒剂的危害,并允许体内的水蒸气通过服装材料传递,保持热舒适性。目前,活性炭通常被制备成球形、纤维状和布状(如图4所示)[9],广泛地用于多种透气式防护服中。

图4 不同形式的活性炭[9]

美国拥有多种类型的透气式防护服,其中美军作战服(battle-dress overgrment,BDO)是一种活性炭纤维防护服,外层为尼龙棉混纺织物,内层为浸炭聚氨基甲酸酯泡沫塑料,可有效防护毒剂蒸汽、小液滴、部分生物战剂和放射性α、β粒子[10]。BDO的成功研发解决了纤维状活性炭强度差、不耐洗涤等技术难点,被誉为“21世纪的防护服”。

德国Saratoga防护服[如图5(a)所示]是一种“疏油-吸附”型的防护服,为两截式,由内外2层组成。外层是经拒水、拒油处理的高阻燃棉织物;内层是粘有微球活性炭的棉织物,其中微球活性炭的有效吸附高达85%,用以阻挡毒剂蒸汽[11]。该防护服具有良好的透气性、优异的防护性能和较好的机械性能。球形活性炭面料被公认为全球最先进的透气式防护服面料[12]。在此基础上,美国使用球形活性炭研制内层材料,外层采用防水、抗撕裂的尼龙与棉服绸混纺面料成功研制出新一代联合军兵种轻型综合防护服(joint service lightweight integrated suit technology,JSLIST),如图5(b)所示,并成功装备于部队[13]。

图5 2种透气式防护服

英国最早采用铺展-防渗透-吸附机理,在无纺布织物两侧分别喷涂防渗透整理剂和活性炭粉,成功研制出活性炭无纺布,用作MK系列防护服内侧,实现了活性炭无纺布的重大技术突破[14]。在此基础上,Lantor公司研制出C-Knit无纺炭织物,具体包括活性炭纤维与活性炭针织物,用于核生化防护服的研制。研究表明,该公司产品LR4可在10 g/m3的HD环境中暴露40 h后仍具有优良的防护性能,且经过20次洗涤后防护效果不变[15]。除此之外,英国还研制了ZORFLEX活性炭布,该材料质轻、耐洗涤、可再生、机械性能优良,可与多种织物复合[16]。通过将其与经阻燃、拒水、拒油处理后的聚酰胺织物、聚酯织物或棉织物复合后,能够有效阻挡多种有毒物质的入侵,同时兼具伪装、防水拒油、阻燃等多种优良性能。

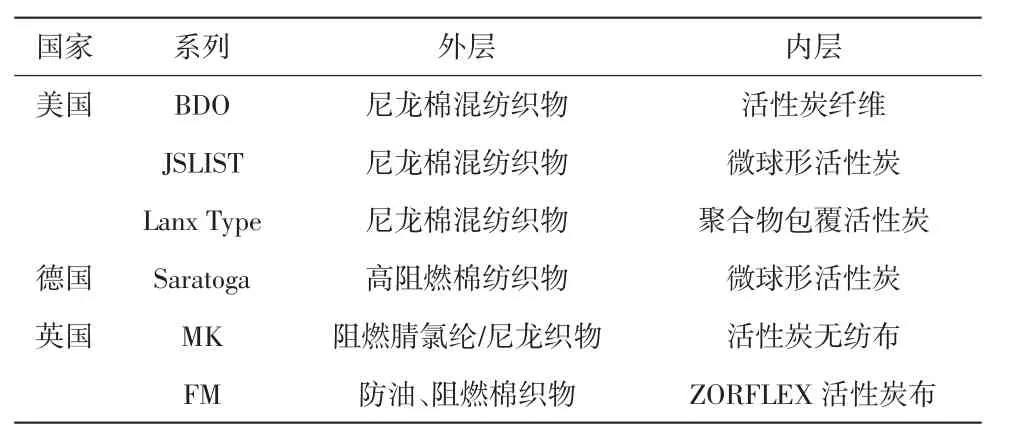

目前,各国所用主流透气式防护服及其所用材料见表3[10-15]。

表3 国外透气式防护服采用材料[10-15]

我国透气式防护服最早主要以活性炭为吸附层,采用多层材料的复合结构,能有效防止毒剂对皮肤构成的伤害,主要用于合成军部(分)队指战员的防护,是一种可以长时间穿着的皮肤防护装备。随着科技的进步发展,一批民用透气式化学防护服开始崭露头角。

北京邦维高科特种纺织品有限公司与解放军军事科学院防化研究院合作开发的BW2104L/BW2105H透气式防护服以掺碳纤维为内层,兼具质轻、阻燃、透气、防毒等多种特点,解决了传统防护服活性炭易脱落、生理舒适性较差等问题,适合用于战场以及核生化洗消作业,不仅能够满足防毒性能,并且在成本上具有较大的优势[17]。江苏同康特种活性炭纤维面料有限公司通过浸渍法向基布中添加无机金属盐,制备了机械强度高、微孔结构发达的活性炭纤维布,并与棉织物形成复合面料,该特种面料具有一定的防毒效果,舒适性能较好,目前利用该特种面料制备的防护服已装备于巴基斯坦军队[18]。深圳三方杰科技有限公司以聚四氟乙烯(polytetrafluoroethylene,PTFE)微孔膜和活性炭纤维布为吸附层开发了一种透气式防护服,采用孔径为0.1~0.5μm、孔隙率为50%~90%的PTFE微孔膜与活性炭纤维布复合作防护层,能够有效地防护化学毒剂、生物战剂和核爆放射性落下灰,防护时间长于球形炭吸附层[19]。

总体而言,我国透气式防护服起步较晚,近年来主要对掺碳纤维为吸附层的透气防护服研究较多,在防护性能、透气性、透湿性上均有所提高,但与国外的透气式防护服相比还存在一定的差距。

3 新型防护材料的研究进展

目前,以氟橡胶、橡塑复合材料为代表的隔绝式防护材料虽然防护性能好,但舒适性能较差,无法长时间穿戴;以活性炭为代表的吸附材料在各个发达国家中的发展已经相对较为成熟,但材料本身对大毒剂液滴吸附效果较差、使用寿命短、无选择性吸附等问题制约了活性炭的发展。因此,为了更好地应对未来的化学战争、危险化学品泄漏、恐怖袭击、重大疫情等突发事件,一批轻便化、多功能化、综合化的新型防护材料崭露头角,主要包括选择性透过膜材料、纳米材料和生物酶材料。

3.1 选择透过膜材料

选择透过膜是一种能够选择性地允许水分子透过,但阻止其他液滴、蒸汽、气溶胶等物质透过的高分子材料,在不添加吸附剂的情况下就能够对有毒化学物质起到有效的防护作用。选择透过膜材料目前已具有相对成熟的产品,与活性炭透气式防护服相比,利用该材料研制出的防护服最大的特点是质量轻便,在保持防护性能的同时,穿戴人员运动自由度大,并且具有较好的阻燃性能和热稳定性[20],是一种多功能新型防护材料。

PTFE微孔膜是选择透过膜材料之一,不仅能够对毒剂起到有效的阻隔作用,还兼具防水透湿、防风保暖、防油去污的特性[21]。Gore公司利用PTFE微孔膜研制出Chempark防护服,该防护服由3层层压织物复合而成,PTFE微孔膜位于中间位置,克重10~29 g/m2,具体结构如图6所示[22]。Chempark防护服质量轻,其质量比JSLIST轻45%,比BDO轻51%,在保持防毒性能的同时,大大地提升了人体穿着的舒适性。

图6 Chempark防护服结构[22]

在我国,郝新敏等[23]研制出了一种新型防护材料,外层采用经防水、拒油、抗菌整理过的混纺纺纱,中间层采用PTFE复合膜材料,内层采用吸附性活性炭纤维织物与棉织物复合,层压形成了一种多功能透气防护材料。按照GJB 2394—1995《透气式防毒服防毒性能试验方法 对芥子气“气—气”防毒时间的测定》规定的方法测试,该材料对梭曼(GD)、HD、维埃克斯(VX)的防护时间均大于6 h,透湿量>8 000 g/(m2·24 h)。吴慧生等[24-25]通过不同方法研制出了多种PTFE防护膜材料。一种是通过添加不同组分的含氟混合料制备出一种含氟超疏油微孔膜,经检测,该薄膜拉伸强度>20 MPa,膜面初始拒油等级为7级,经水洗10次后,膜面耐油等级为6级,符合防水透气服装面料标准,具有一定的防护性能。另一种是在PTFE微孔膜上涂覆一层防水、拒油的耐化学性涂层材料,该涂层材料允许湿气的传输,可阻碍化学毒剂的渗透,且制备简便、质轻,是一种理想拒油型涂覆材料。

3.2 纳米材料

随着纳米技术的发展,全球的研究人员都在寻求一种利用纳米材料解决化学防护问题的方案。纳米材料的最新研究包括纳米粒子、纳米棒、纳米管、纳米线、纳米纤维和纳米复合材料,目前该技术发展较为成熟。研究证明,金属纳米颗粒与纳米纤维在防护材料的运用中具有较大潜力[26]。

通过气凝胶技术制备的纳米颗粒孔隙率高达85%,比表面积>400 m2/g,与常规制备材料相比,具有高表面化学反应活性,因此常被用作吸附或分解化学毒剂的催化剂,以起到有效的防护效果[27]。Bhuiyan等[28]制备了一种多孔二氧化硅气凝胶颗粒与聚氨酯(polyurethane,PU)的混合涂料,将其涂覆在织物表面形成透气、透湿、耐化学腐蚀的织物。研究结果表明,加入气凝胶颗粒后的PU涂层防护性能没有下降,大部分的化学物质均被气凝胶颗粒所吸附。并且随着气凝胶颗粒浓度的增加,透湿性和透气性逐渐改善,防护性能无明显变化。Giannakoudakis等[29]制备了一种由铜基MOF(metal organic framework)和氧化石墨氮化碳(g-C3N4)组成的新型纳米复合材料,能够吸附、降解和感知有机磷阻燃剂(dimethyl methylphosphonate,DMMP)(一种神经性毒剂的模拟剂)。实验表明,将该纳米材料沉积在织物上时,每克铜对DMMP吸附量达到7 g,并且引入的光反应能够进一步增强毒剂蒸汽的降解。

纳米纤维具有质轻、高比表面积、高孔隙率等特性,通常通过静电纺丝工艺生产,近年来的研究主要集中在将纳米粒子与聚合物溶液混合来制备纳米纤维。Choi等[30]研制了一种功能化PU纳米纤维,用于分解化学毒剂。该材料以异氰酸苯酯与1,4-丁二醇为原料,合成了叠氮聚合物PU,随后通过点击化学反应的方式引入乙内酰脲,通过静电纺丝和氯化反应得到合成纳米纤维,该材料的合成路线如图7所示。研究发现,在2 h内,该纳米纤维材料对2-氯乙基乙基硫醚、甲基内吸磷的消除率分别为69%、16%,作为化学战剂的净化材料具有巨大的潜力。Ramaseshan等[31]将PVC与催化剂共混制成纳米纤维膜,通过分光光度计检测化学战剂的水解程度,研究表明,PVC纳米纤维的水解能力是活性炭的11.5倍。

3.3 生物酶材料

生物酶是由生物体产生的活性物质,是一种有效的生物催化剂。生物酶可以通过自身或代谢产物酶降解机磷农药以及VX、GD、沙林(GB)等神经毒剂,与其他降解毒剂方法相比操作简便、反应条件温和、成本低,是一种高效、环境友好的消毒方法。其中,有机磷降解酶(organic phosphorus hydrolase,OPH)可以切断P-F、P-S和P-O等磷酰化学键,能够有效地将GD、GB及其模拟剂降解成环境友好的小分子低毒或无毒物质,是目前利用生物酶降解化学毒剂研究最广泛的一类酶[32]。比亚酶属于OPH,经解放军军事科学院医学研究院毒物药物研究所鉴定,该酶能够有效降解GB和GD,可应用于神经性毒剂的防护,目前在我国已商品化[33]。但OPH的存活周期短、稳定性差,难以直接将其运用到防护材料上,因此各国的研究人员尝试将OPH固定化,与其他材料混合,取得了较好的效果和进展。

Shukla等[34]首先利用盐酸浸泡尼龙,暴露出尼龙末端的游离氨基基团-NH2,随后利用戊二醛把OPH表面的-NH2与尼龙末端的-NH2交联到一起,取得了较好的固化效果。Chough等[35]先将牛血清蛋白(BSA)吸附到尼龙上,再利用戊二醛熏蒸交联,形成高活性的生物酶材料。在我国,闫晓宇[36]以静电纺丝法制备的PA-66纳米纤维膜为载体固定化OPH,研制出了一种用于生化防护的多功能纳米纤维酶膜。实验发现,该酶膜具有过滤、降解双功能特性,能够长期储存和重复使用,酶膜在4℃下存储45 d剩余的酶活力为45%,重复使用5次后,剩余酶活力为30%。

4 化学防护服的发展趋势

近年来,生化武器战争、重大疫情、危险化学品泄漏等事件频频发生,对我国皮肤防护装备提出了重大考验。目前我国的化学防护服虽能达到基本的防护需求,但仍然无法实现舒适性与防护性能的统一。随着新技术、新材料的出现与完善,化学防护服也将不再仅仅局限于原有的活性炭、橡胶类材料,而是使用新技术、新材料向多功能化、舒适化、智能化的方向发展。

4.1 多功能化

对于军事应用,在未来战场上,化学防护服不仅需要优良的生化防护能力,还需兼具作战服的各项性能,有效提高单兵作战的各项能力与指标,增强单兵作战与生存能力。因此,要充分利用现代科学技术,不仅要提供可靠的防护性能,还要充分考虑不同行业、不同应用上的技术需求,实现化学防护服的多功能化。目前,自降解防护材料的开发使得防护服表面的毒剂转化为无毒物质,间接提高了防护服的防毒性能,实现了化学防护服防消一体化。最新研究表明,含有胍基、胺基的化合物以及金属-有机骨架等催化剂可与织物复合,以起到对含磷毒剂的解毒作用[37-39]。

4.2 舒适化

长期以来,化学防护服的舒适程度和防护能力一直是一对矛盾命题。目前,各国都在研究如何在保持防护性能的同时减小防护材料的质量、厚度,提高材料的透气和透湿性能,进一步提高人体穿着的舒适性,这也是化学防护服长期发展的一个趋势。

4.3 智能化

面对高新技术发起的挑战,化学防护服将不再仅仅局限于阻隔有毒化学物质的入侵,还可使用智能化的防护材料,通过光电信号对有毒化学物质的出现与渗透进行预警,或者对外界环境的变化及时做出反应,实现自动检测、报警、控温等多种功能[40-41],按需提供保护,这也是未来化学防护服发展研究的一个重要方向。

5 结语

皮肤防护装备是保障人民生命安全的重要屏障,化学防护服作为皮肤防护装备的重要组成部分,在面对生化恐怖、重大疫情、危险化学品泄漏和执行“日遗化武”任务中发挥了不可替代的作用。虽然我国的化学防护服取得了一定的进步与发展,但与国外的化学防护服相比仍存在一定的差距,主要体现在新型材料的运用少、舒适性较差、功能单一、相关标准少[42],无法满足日益增长的高新技术带来的严峻挑战与复杂环境的现实需求。因此,利用新材料、新技术研究新型的化学防护服是一个亟待解决的问题,具有重要的社会价值与现实意义。