中天钢铁8 号1 580 m3 高炉改造设计特点

2021-03-04张啟龙张俊杰王春龙曹英杰

张啟龙,张俊杰,张 非,王春龙,曹英杰

(1.中天钢铁集团有限公司,江苏213013;2.中冶京诚工程技术有限公司,北京100176)

0 引言

中天钢铁8 号高炉炉容为1 580 m3,于2012 年建成投产,炉体采用厚壁炉衬结构,冷却系统采用软水密闭循环系统+工业水开路系统,炉顶采用串罐无料钟炉顶设备,双矩形出铁场,配备三座旋切顶燃式热风炉,水渣采用底滤工艺。高炉投产2 年左右炉壳开始上涨,炉底板上翘,到2018 年炉底板上翘180 mm 左右,从安全角度考虑,公司决定于2018 年年底停炉大修。本次大修改造,在炉壳利旧的基础上,对炉底板结构进行改进,将厚壁炉衬结构改为薄壁结构,冷却壁全部更换,炉体耐材重新砌筑。本文结合高炉生产中存在的问题,对本次高炉炉体大修改造进行全面的介绍。

1 炉底板结构改进

1.1 炉底板原结构

高炉原设计采用单层炉底封板,如图1 所示,炉底封板下方设置一层200 mm 高的工字钢,炉底水冷管放在炉底封板上面,炉底封板与工字钢焊接固定。高炉停炉前炉底板上翘情况如图2 所示,炉底板与工字钢脱开,径向深度2 000 mm 左右,纵向高度180 mm 左右。

图1 原设计炉底板结构图

1.2 炉底改进措施

为了增加炉底封板的稳定性,采用双层炉底板结构,将原炉底板拆除,更换的炉底板与原基础预埋件重新焊接,适当扩大塞孔焊的孔径,以增加炉底板与工字钢的焊接强度;其次,下层炉底板上设置耐热混凝土基础,基础上方铺设工字钢,炉底工字钢上部再设置一层密封板,密封板与炉壳采用柔性连接,起到密封煤气的作用;此外,为了进一步防止炉底板上翘,在高炉基础周围埋设90 个M48 螺栓,螺栓穿过圆周环板固定连接。改造后的炉底板结构如图3 所示。

自高炉大修投产1 年多以来,炉底板没有发生变形,并且对本厂的9 号、10 号高炉也采用了类似的加固处理措施,炉底板上翘现象得到了有效抑制。

图2 高炉停炉前炉底板上翘情况

图3 改造后炉底板结构图

2 炉体结构改进

2.1 炉衬结构

高炉原设计为厚壁炉衬结构,冷却壁热面砌筑一层厚度为345 mm 的耐火砖,为了支撑砖衬,炉身中部冷却壁采用了带凸台的结构,但是,在生产过程中,炉身下部砖衬很快脱落,而凸出到炉内的冷却壁凸台受高温煤气流及炉料的冲刷而损坏,凸台的存在也影响了煤气流的分布,对高炉操作造成影响。

因此,本次大修,将炉体改为薄壁炉衬结构,采用耐火砖更加稳定的镶嵌形式,热面不再砌筑耐火砖。高炉内型采用薄壁炉型,将炉腰直径扩大,适当降低高径比,增加通过炉腰的煤气量,利于产量的提高;同时,减小炉腹角和炉身角,炉腹角减小有利于煤气流的上升以及炉腹冷却壁渣皮的稳定,炉身角减小利于炉料的下降和高炉的顺行[1]。改造前后高炉内型参数对比见表1。

2.2 冷却结构

原冷却壁为四进四出结构,炉腹、炉腰、炉身下部采用铸钢冷却壁,炉身中、上部采用球墨铸铁冷却壁,冷却壁上部带凸台,以便于支撑砖衬。高炉投产不久便出现冷却壁凸台损坏的情况,从拆炉情况看,冷却壁凸台磨损严重且有开裂的现象,如图4 所示。

与球墨铸铁冷却壁相比,铸钢冷却壁具有延伸率高、抗拉强度大、熔点高、抗热冲击性强的优点;此外,由于壁体材质与冷却水管相近,冷却水管无需采取特殊的防渗碳处理,这就消除了铸铁冷却壁的防渗碳层,因此,铸钢冷却壁的整体导热性能较好,有利于冷却壁热面渣皮的形成。鉴于铸钢冷却壁在该高炉上的应用效果,本次大修炉腹、炉腰、炉身下部仍采用铸钢冷却壁。但是,由于钢液温度高,铸造过程中冷却水管易发生变形和熔化穿透,因此,制造时需要严格控制生产工艺。

表1 改造前后高炉内型参数对比

图4 炉身中部铸铁冷却壁破损情况

本次大修,为了适应炉料下降过程中体积的变化,改造后炉体采用变炉身角的冷却结构,并且取消冷却壁凸台,将原砌砖结构改为镶砖冷却壁结构。改造后各部位的冷却结构具体如下:

(1)炉底、炉缸第1~5 段冷却壁采用光面灰铁冷却壁,材质选用HT150,取消原铁口区域的铸铜冷却壁。

(2)炉腹至炉身下部第6~11 段冷却壁为满镶砖铸钢冷却壁,材质选用ZG230-450。

(3)炉身中、上部为满镶砖球墨铸铁冷却壁,材质选用QT400-20,冷却水管全部采用四进四出结构。

(4)炉喉钢砖采用两段式结构,下部为水冷钢砖,上部为无水冷钢砖,材质为铸钢。

3 炉体耐材结构改进

3.1 炉底、炉缸耐材结构

原设计采用复合炉底、炉缸结构,炉底满铺5层大块炭砖,总厚度2 000 mm。再往上砌筑两层刚玉质陶瓷垫,总厚度800 mm。炉缸炭砖热面砌筑小块陶瓷杯,为嵌入式结构。

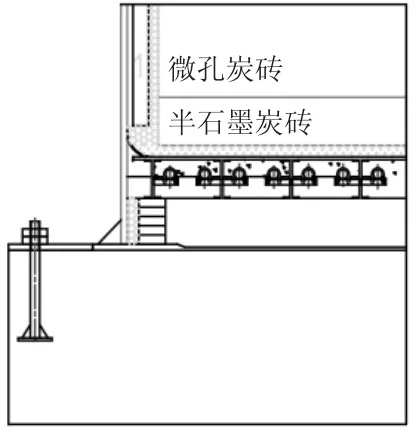

由于炉底板变形严重,炉底、炉缸的耐材也会错位变形,因此,本次改造将炉底、炉缸耐材全部更换。从近些年的高炉拆炉情况来看,炉底炭砖基本不会侵蚀,本厂其它高炉的拆炉情况也是如此,此外,为了双层炉底板结构的需要,将原来的5 层大块炭砖改为4 层,减小炉底厚度。改造后:最下层炭砖满铺1 层国产半石墨炭块,其上满铺2 层国产大块微孔炭砖,最上层满铺1 层国产大块超微孔炭砖,炉底炭砖总厚度~1 600 mm。炉底炭砖上方砌筑两层防漂浮大块莫来石陶瓷垫。

铁口及以下炉缸区域环砌大块超微孔炭砖,死铁层和铁口区域的炭砖局部加厚,铁口上部环砌大块微孔炭砖;炉缸炭砖内侧砌筑大块陶瓷杯,以增加陶瓷杯的稳定性;风口、铁口组合砖采用大块结构,减少砖缝,从而降低碱金属等有害元素渗入砖缝的可能。

风口处采用密封新技术[2]:一是,在风口大、中套上设置灌浆孔,当风口区域出现缝隙时可通过灌浆孔进行灌浆;二是,风口设备与组合砖之间上下缝隙差异化设计,以避免风口设备上翘;三是,在风口组合砖下部加设铜板,以防止碱金属等有害元素、风口设备漏水对炭砖和炭素捣料的侵蚀。

3.2 炉腹及以上耐材结构

为了提高耐材砌筑结构的稳定性,改造后采用冷镶砖工艺。其中,炉腹至炉身下部区域工作条件恶劣,热负荷高,采用氮化硅结合碳化硅砖,该种耐材具有良好的耐碱侵蚀性、抗氧化性、耐磨性、高导热性、抗热震性;炉身中、下部冷却壁的热面镶嵌焙烧微孔铝炭砖;炉身上部冷却壁热面镶嵌磷酸盐浸渍粘土砖,以抵抗炉料的磨损及煤气流的冲刷。

4 炉体冷却水系统改进

炉体冷却设备的检漏是高炉生产中的重要工作。冷却壁一串到顶的连管形式对高炉配管及检修空间较为有利,但是,不利于纵向分区调水。纵向分区冷却可以实现分区调水功能,但是管路较为复杂,不利于冷却壁的查漏检修。

经过综合考虑,本次大修冷却壁仍采用一串到顶的连管形式。为了便于冷却壁的检漏,在第6~9段冷却壁之间的连管上安装三通球阀,并且在连管的上下方各设置一个DN25 的二通阀门;一方面可以排气、测温,另一方面,当冷却壁查出漏水时,可以将漏水的通道切换为工业水冷却。高炉大修后,冷却壁的查漏及改水工作得到了极大改善。改造后的炉腹至炉身下部冷却壁阀门设置如图5 所示。此外,为了应对炉役后期铁口区域热负荷升高,在铁口区冷却壁附近设置了备用高压工业水管路,以方便及时切换。

图5 改造后炉腹至炉身下部冷却壁阀门设置示意图

5 炉体检测系统改进

随着高炉检测手段的丰富,高炉“可视化”程度逐渐增加,为生产操作提供了便利。改造后主要采取了以下检测手段:

(1)适当增加炉缸、炉底在炉衬和冷却壁上的热电偶,满足炉役后期炉缸侵蚀模型的需求。根据炉缸的侵蚀特点,在炉缸象脚区密集布置热电偶,并在炉壳上设置温度检测。

(2)炉顶设置热成像仪,取代了原来的红外摄像仪,炉顶料面观察更加清晰。

(3)炉喉设置十字测温,能够直观反映炉顶中心、边缘的温度,给布料操作提供依据。

(4)炉缸安装水温差检测设施,主要监控铁口及其附近区域,能够指导高炉维护,利于高炉安全生产。

6 结语

本次高炉改造,通过对上一炉役炉壳上涨、炉底板上翘原因的分析,结合生产实践和国内同类型高炉的设计经验,优化改进了底板密封结构,有效解决了炉底板上翘的问题。此外,对炉体结构、炉体水系统、炉体检测等进行了相应优化和改进。投产后的生产实践证明,本次高炉改造达到了预期效果,为高炉下一代炉役的安全、高效生产打下了坚实的基础,也为其他高炉的改造提供了良好的借鉴。