基于预形变热处理对GH4169 蠕变性能影响的研究*

2021-03-03张国铭张莹莹李荣华

张国铭,刘 峰,张莹莹,李荣华,张 爽

(辽宁石油化工大学 机械工程学院,辽宁抚顺113001)

GH4169 是镍基高温合金,在650℃以上的高温及一定应力作用下长期工作,并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能[1-2]。基于上述性能特点且GH4169 的合金化程度较高,是广泛应用于航空、航天、石油、化工、舰船的一种重要材料[3]。高温合金在高温条件下正因为拥有良好的抗蠕变性能,抗氧化、抗腐蚀性能,所以也被用来制作航天发动机重要部件的材料。GH4169 主要有基体γ 相,第二相沉淀强化γ′相和γ″相,δ 相以及少量碳化物等[4-6]。其中的γ″相起主要强化作用,γ″相与基体产生共格畸变,由于畸变大于γ′相其强化效果明显为主要沉淀强化相,γ′相辅助强化[7]。

GH4169 研究者通过热连轧,不同的预形变热处理手段,来提高其蠕变寿命[8-11]。同时也有研究者通过在不同冷拔形变下来提高其蠕变性能[12],但研究还是有些匮乏。合金在660℃、700MPa 实验条件下具有较好的蠕变抗性[13],本文通过固溶处理后,通过预形变热处理研究GH4169 的蠕变性能。

1 试样制备和试验方法

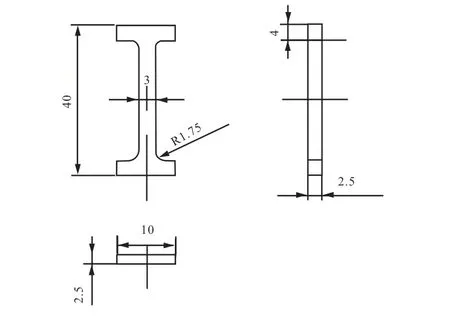

试验材料采用抚顺特钢有限公司生产的GH4169 棒材。采用真空感应和真空自耗冶炼,直径φ16。试件化学成分见表1。采用热处理工艺:T1:960℃固溶处理30min 空冷;冷拔形变14%、20% 后在930 ℃退火10min 水冷;在720℃保温8h 以50℃/h 炉冷至620℃保温8h 后在空气中冷却至室温。T2:960℃固溶处理30min 空冷;冷拔形变14%、20%;在720℃保温8h 以50℃/h 炉冷至620℃保温8h 后在空气中冷却至室温。形变热处理后的棒材通过线切割加工成截面2.5mm×3mm矩形,总长L=40mm,标距L0=28.5mm 的矩形片状蠕变试样如图1 所示。分别对试样进行机械抛光、电解抛光、硫酸铜腐蚀液腐蚀;试样置入SANS 高温蠕变试验机(图2 所示),蠕变实验参数:实验温度(660℃)、实验应力(700MPa),并绘制出蠕变寿命曲线。通过XJP-6A金相显微镜和TESCAN VEGA3 型扫描电子显微镜观察分析蠕变后合金表面微观组织和断口形貌。

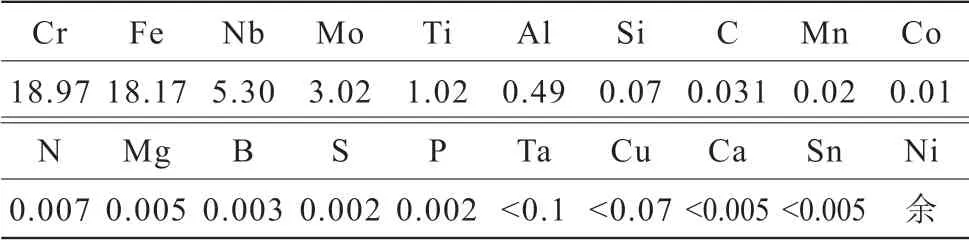

表1 GH4169 化学成分(质量分数%)Table 1 The content of each element of GH4169 (mass fraction)

图1 矩形试件示意图Fig.1 The schematic diagram of rectangular specimen

图2 SANS 高温蠕变试验机Fig.2 The SANS high temperature creep machine

2 实验结果与讨论

2.1 蠕变实验寿命分析

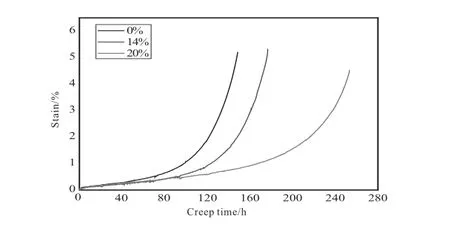

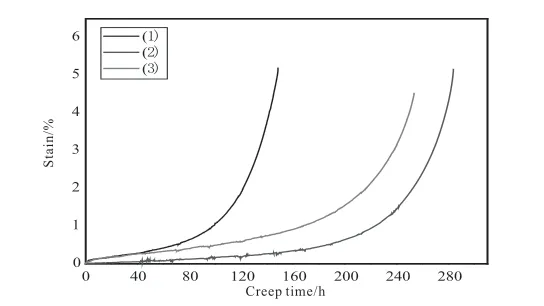

图3 为不同冷拔量(冷拔14%、20%)合金与固溶时效强化后的母材(0%)合金在试验温度 660℃、试验应力700MPa 条件下蠕变曲线。由图可知,在相同的实验温度和应力条件下,不同冷拔量下的合金蠕变曲线特征明显不同。合金母材在试验温度660℃、试验应力700MPa 条件下,蠕变初始形变量为0.26%。蠕变稳态持续时间约为60h, 蠕变寿命为148.26h。冷拔量14% 试件蠕变初始形变量为0.25%,稳态蠕变时间约为80h,蠕变寿命提高到176.62h。冷拔量20% 试件初始形变量为0.22%,稳态持续时间约为120h,蠕变寿命高达253.55h。说明合金固溶强化后,对试件合适的冷拔形变处理,增强合金的蠕变抗性。提高合金在高温、高应力下的使用寿命。

图3 不同冷拔量合金在660℃、700MPa 条件下蠕变曲线Fig.3 Creep curves of alloys with different cold drawing amounts at 660℃ and 700MPa

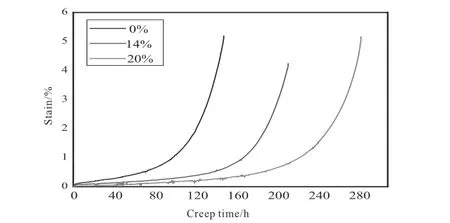

由图4 可知,冷拔形变14% 后对合金在930℃退火10min 处理的试件蠕变起始形变量为0.24%,稳态蠕变时间约为100h,蠕变寿命为211.9h。冷拔形变20% 后930℃退火10min 的蠕变起始形变量为0.24%,稳态蠕变时间约为160h,蠕变寿命为283.72h。相对于母材,蠕变初始形变量更小,稳态蠕变时间更长,蠕变寿命大幅延长,合金蠕变抗性更强。

图4 不同冷拔量930℃退火10min 后的合金在 660℃、700MPa 条件下蠕变曲线Fig.4 Creep curves of alloys annealed at different temperatures for 930℃ for 10 minutes after annealing at 660 ℃ and 700MPa

由图5 可知,相同的蠕变参数条件下(660℃/700MPa),冷拔量为20%,冷拔后930℃退火10min 的合金比冷拔后直接时效处理的合金蠕变寿命更长且都高于母材蠕变寿命。930℃退火10min 的试件初始形变量低于冷拔后直接时效处理的试件初始形变量,前者的稳态蠕变时间高于后者,在稳态蠕变阶段具有更低的蠕变速率,蠕变寿命也最长。冷拔形变量为14%的试件在上述条件下也存在同种现象。由图3~图5 综合分析可知,固溶和时效强化后的合金,在不同冷拔形变量下,冷拔量20%的试件比冷拔量14%试件蠕变寿命更长,且二者都比原始母材蠕变抗性更强。冷拔后在930℃退火10min 的试件具有最低的蠕变初始形变量,最长的稳态蠕变时间,最低的稳态速率,最长的蠕变寿命。合金固溶强化后,合金对冷拔形变和冷拔后930℃退火10min 具有极强的敏感性。

图5 母材(1); 冷拔量20%后930℃退火10min(2);冷拔量20%(3) 合金在660℃、700MPa 条件下蠕变曲线Fig.5 Base material (1); cold drawing 20% and annealing at 930 ℃ for 10min (2); cold drawing 20% (3) alloy creep curve at 660℃ and 700MPa

2.2 冷拔形变后试件表面微观组织观察

对GH4169 固溶强化后形变后进行冷拔处理,基体内部晶粒会不同程度的被拉伸延长,乃至破碎成细小均匀的晶粒。将冷拔后的试件和原始母材在硫酸铜腐蚀液(20g 硫酸铜+5mL 硫酸+100mL 盐酸+80mL 水)中浸泡腐蚀40s,表面变色较明显,显微成像清晰明显,呈现出乳白色,便于金相显微观察。图6(b)、(c)为冷拔量14%、20% 试件经硫酸铜腐蚀液腐蚀后的表面金相图片。由图可看出冷拔形变后的合金表面单位面积内的晶粒数量更多,晶粒密度更大。由于冷拔形变过程中,合金基体被拉拔延伸晶粒发生破裂,不断分裂成更多的细小均匀的晶粒,使晶粒的数目增加。

图6 硫酸铜腐蚀液浸泡腐蚀金相200 倍:(a)0%;(b)14%;(c)20%Fig.6 Copper sulfate corrosion solution immersion corrosion metallography 200 times: (a) 0%; (b) ;14% (c); 20%

2.3 蠕变后表面与断口形貌分析

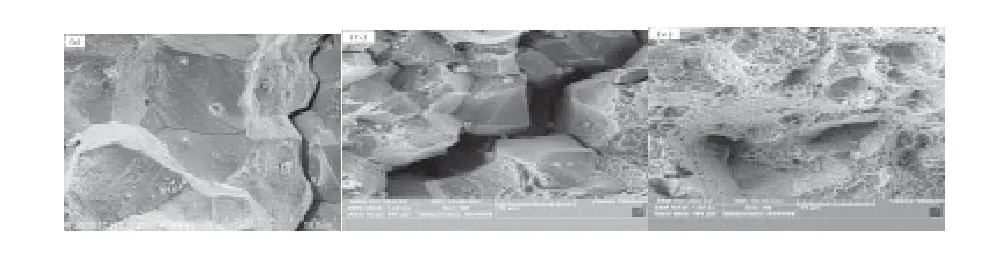

由图7(a)看出,合金表面出现不同程度的滑移迹线,同时也存在形变孪晶。图7(b)、(c) 所示,蠕变后的合金表面出现明显的滑移迹线,滑移迹线比较多。图7(c) 合金表面的滑移迹线被蠕变加速阶段形成的宏观裂纹所割裂开。由图8(a)、图9(a)可看出,蠕变断裂后原始组织断口出现少量韧窝,表面较为平坦光滑,典型的韧窝沿晶断口。图8(a)母材蠕变断口呈现出形变孪晶和大量取向不同的滑移迹线,蠕变断口无大量韧窝。由图8(b)、(c) 图可见,观察蠕变断裂后在SEM 下的裂纹扩展区,冷拔形变20% 的断口表面出现大量韧窝。表面不光滑,韧窝占据比例最大。图9(b) 裂纹周围晶粒表面上出现明显韧窝。图9(c) 断口裂纹出现数量更多,排列更加密集得韧窝。对比图8(b)、(c)和图9(b)、(c),在相同实验条件和冷拔量下,930℃退火10min 断口韧窝数目更多,排列更加紧密。

图7 (a)0%;(b)14%;(c)20%试样蠕变表面Fig.7 (a) 0%; (b) 14%; (c) 20% specimen creep surface

图8 (a) 0%;(b)14%;(c)20% 930℃退火10min 蠕变断口形貌Fig.8 (a) 0%; (b) 14%; (c) 20% 930℃ annealed for 10 min fracture morphology

图9 (a) 0%; (b)14%; (c)20%无退火蠕变断口形貌Fig.9 (a) 0%; (b) 14%; (c) 20% non-annealed creep fracture morphology

合金在660℃/700MPa 试验条件长期作用下,母材蠕变过程中产生形变孪晶和不同取向的形变位错。在蠕变过程中,形变位错不断地堆积在晶界处,发生位错积塞,当晶界聚集的能量大于晶界所能承受的临界值,晶界处萌生裂纹,裂纹在晶界薄弱的处发生扩展,形成沿晶断裂,呈现出宏观裂纹。在冷拔的过程中合金基体产生不同取向的形变孪晶可协调晶粒变形,起到一定形变强化作用[14]。晶界内聚集时效过程中析出起主要强化作用的γ″相和辅助强化作用的γ′相,二者在γ 基体中弥散分布[15]。析出相γ′、γ″粒子越多,合金的蠕变抗性越强。当蠕变进入加速阶段,内部γ″相大量积聚堆积,导致晶内强度大于晶界处,滑移更容易发生在晶界处,而由于晶界析出少量的δ 相不足以阻碍晶界处发生的滑移,在有δ 相析出的晶界处先出现裂纹,不断地扩展,最终形成沿晶断裂。蠕变断口无大量韧窝,断口晶粒光滑平坦。母材所产生的沿晶断裂主要机制是孪晶和位错滑移。

根据文献[16],合金由于过热,在应力长期作用下组织内部由于蠕变过程中位错的交互作用,产生大量空穴,又因为蠕变试验过程中一直施加恒定应力,应力在晶界处集中,大量的空穴在晶界薄弱处生成,晶界处的空穴数超过所能承受的临界值时,晶界上析出的第二相粒子和固溶原子阻碍位错运动,晶界吸收空穴能力受损,促使空穴在晶界以空洞形式析出。在高温和恒定应力的长期作用下,空位从晶内向或沿晶界向空洞处扩散,使空洞长大产生断裂,形成裂纹,在断口呈现出大量深浅不一的韧窝。而蠕变过程中所形成的空位空洞是合金内部调节能量的过程,合金内部大量的空洞能吸收更多的能量,所以表面出更高的蠕变抗性,相同试验条件下具有更长的蠕变寿命,正如上面蠕变曲线所呈现出的规律。所以冷拔形变14%、20% 蠕变的主要机制的晶界的空洞形核导致的沿晶开裂。

在相同实验条件下,930℃退火10min 在合金在断裂后呈现出更多的韧窝,有大量紧密排列的韧窝是合金蠕变断裂前的空位空洞所形成的,合金发生宏观断裂前的大量空洞吸收了更多能量,表现出更高的蠕变抗性,更长的蠕变寿命。

3 结论

(1)GH4169 在固溶强化后,通过适量的冷拔,增加γ 基体中的形变孪晶和产生位错运动,可以不同程度上提高其蠕变性能。随着冷拔形变增加,合金蠕变抗性提高。

(2)在大的冷拔量下,合金断裂口处均呈现出大量韧窝,冷拔形变量越大,断口韧窝数目越多,排列越密集。断口韧窝是基体内形变位错运动产生的空位,积聚汇集在晶界处,形成的空洞。空洞能吸收大量的能量,有效地提高了合金的蠕变寿命。冷拔后的合金主要是空洞形核而产生的沿晶断裂。而原始母材断口表面较为平坦光滑,仅有少量韧窝,所以母材主要是孪晶和位错运动而产生的沿晶断裂。

(3)冷拔后的退火处理,有效地消除了冷拔过程中残留的内应力,细化合金基体内部晶粒,提高合金在蠕变下的变形能力,提高了合金蠕变寿命。相同蠕变试验和冷拔量下,冷拔形变后930℃火10min 比冷拔后直接时效处理的断口韧窝更密集,蠕变过程中基体内部生成的空洞更多,吸收能量能力更强,蠕变寿命更长。