乳化炸药的配方设计与应用评价

2021-03-02崔雪峰刘万义孟祥宇董英健

崔雪峰,刘万义,孟祥宇,董英健

(1.鞍钢矿业爆破有限公司, 辽宁 鞍山市 114046;2.辽宁科技大学, 辽宁 鞍山市 114051)

0 前言

在采矿工程中,爆炸效果的优劣直接影响到后续工序的进行和矿山经济效益,关乎安全生产。炸药是工程爆破中广泛使用的特种能源材料,如何正确地选择性能优良、配合比合理、价格适宜的炸药,以满足不同的矿、岩石以及工程爆破要求,具有十分重要的意义。以往的乳化炸药配方设计只是将氧平衡作为唯一的设计原则和要求进行,较少考虑到炸药的爆热、爆压等热化学参数和炸药原材料成本,考虑因素较为单一。大多数矿山使用的炸药品种少且配方固定,对炸药、特别是乳化炸药的选择性差,难以实现与矿岩特性的合理匹配,使得爆破效果和成本受到较大影响。因此,对乳化炸药的配方优化设计与乳化炸药性能评价2种手段可以作为上述问题解决的思路和技术方法。

1 乳化炸药的配方优化设计

在矿用炸药品种系列中,乳化炸药具有良好的抗水性,但需要进行炸药的配方设计与优化,才能生产具有不同爆性指标的乳化炸药。

依据炸药的氧平衡、热化学参数和成本等综合条件建立目标函数和约束条件,通过计算机程序运算,可以设计并直接优选出炸药的配方。此方法遵循以下原则:

(1)原材料体系的氧平衡应小于且接近于零或等于零;

(2)炸药的爆性指标主要包括能量指标,即做功能力,爆速应达到对岩石有效破碎和抛掷的要求;

(3)炸药的能量释放特性,即爆炸气体的膨胀特性应与岩石的力学特性相适应;

(4)所设计的炸药配方应具有优越的性能价格比。

第1条原则称为氧平衡原则,第2、3条称为性能适应性原则,第4条称为经济性原则。以上4条均从总体角度考虑,并通过最优化方法予以实现,因此又称为系统原则。

对甘薯淀粉/魔芋胶复配凝胶体系进行应变扫描,以确定其线性粘弹区,结果如图2所示。应变能够反映体系在应力作用下的变形程度。随应变增加,体系的储能模量(G',图 2-a)、损耗模量(G",图 2-b)在 0.01%~500%的应变范围内表现出不同的变化趋势。可以发现,在应变较高时储能模量呈下降趋势,而损耗模量先上升再下降,当储能模量和损耗模量不再随应变发生改变时,说明体系在该应变时处于线性粘弹区间。最终选择应变为1.0%进行动态频率扫描。

乳化炸药的配方设计途径是根据炸药爆炸反应的热化学方程,建立数学模型,利用数学模型计算不同质量分数的硝酸铵、硝酸钠、水、乳化剂和油相材料对热化学参数爆热和比容的影响,附加各组分成本和氧平衡等约束条件的限定,最终由计算机程序完成运算。

乳化炸药爆炸反应方程式按最常用的 B-W(Brinkley-Wilson)规则,反应方程式为:

其中M为一价金属。

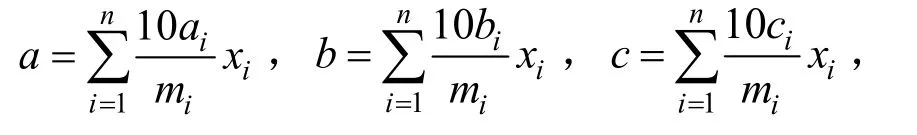

各种成分写成的炸药通式为 CaiHbiOciNdiNaei,摩尔质量为mi。组分i物质的量为10xi,i=1,2,…,n。则各组分的摩尔分数:

若组分i种物质的定容生成焓为ΔHi:i=1,…,n,则炸药爆热为:

已知在含 C、H、O、N、Na元素的乳化炸药中:

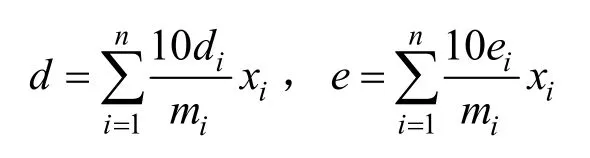

式中,x1,…,x6分别为硝酸铵、硝酸钠、水、乳化剂、石蜡和油相材料的质量百分数。

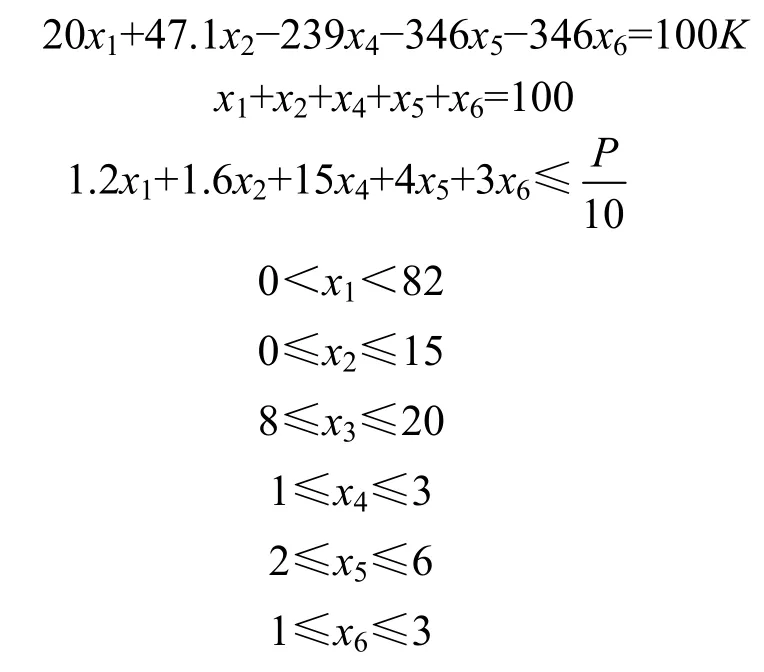

约束条件为:

式中,K为氧平衡;P为炸药原材料成本;x1,…,x6分别为硝酸铵、硝酸钠、水、乳化剂、石蜡和油相材料的质量百分数。原材料成本按当前市场平均价格计。

通过计算,得到在不同K和P条件下的乳化炸药配方,以及该配方炸药的最大爆热值,进而可以针对特定的矿岩选择性价比高的炸药配方。

2 乳化炸药的效率计算与评价

首先设计并优化选择一组性价比高的炸药配方(通常为 5个左右),然后通过波阻抗测试和匹配来确定具有实用价值的炸药配方。

2.1 炸药与爆破介质性能的匹配对爆破效果的影响

爆破破碎理论认为,药包在炮孔内爆炸后产生的爆轰波压力在数微秒内急剧上升至数千兆帕,并剧烈冲击炮孔周边岩石,当炸药的波阻抗与岩石波阻抗相匹配时,才能发挥出最大做功效率,因此需要测试出炸药及岩石的波阻抗。炸药的波阻抗是指炸药的密度与爆速的乘积,反映的是炸药能量对岩石的作用时间和压力。岩石的波阻抗是指岩石中纵波波速与岩石密度的乘积,反映的是应力波使岩石质点运动时岩石阻止波能传播的作用。由于岩石和爆炸过程的复杂性以及其它的影响因素,导致岩石破碎过程也十分复杂。影响爆破效果的因素主要有岩石爆破特性、炸药爆炸特性以及爆破参数和工艺等。其中重要的是根据不同的岩石匹配不同性能参数的炸药,以阻抗匹配为理论基础,使炸药与岩石的波阻抗相近,此时岩体中产生的塑性区最大、炮孔壁上产生的峰值压力最大,爆破效果最佳。

测试岩石波阻抗和炸药波阻抗的方法如下:在装有炸药的炮孔内放入爆速连续测试装置的金属导线,在剩余炮孔内放入岩体波速测试装置的探头,获取现场炮孔内炸药的连续爆速和岩体纵波速度,计算岩石和炸药的波阻抗并进行合理匹配。

声波测试方法为利用声源讯号发射系统向发射换能器发射电脉冲,激励晶片发出声波在岩石试件中传播,接收器接收后把声能转换成电信号,经放大在显示器显示上波形,读出传播时间后可计算出纵波波速。

2.2 矿岩波速测试

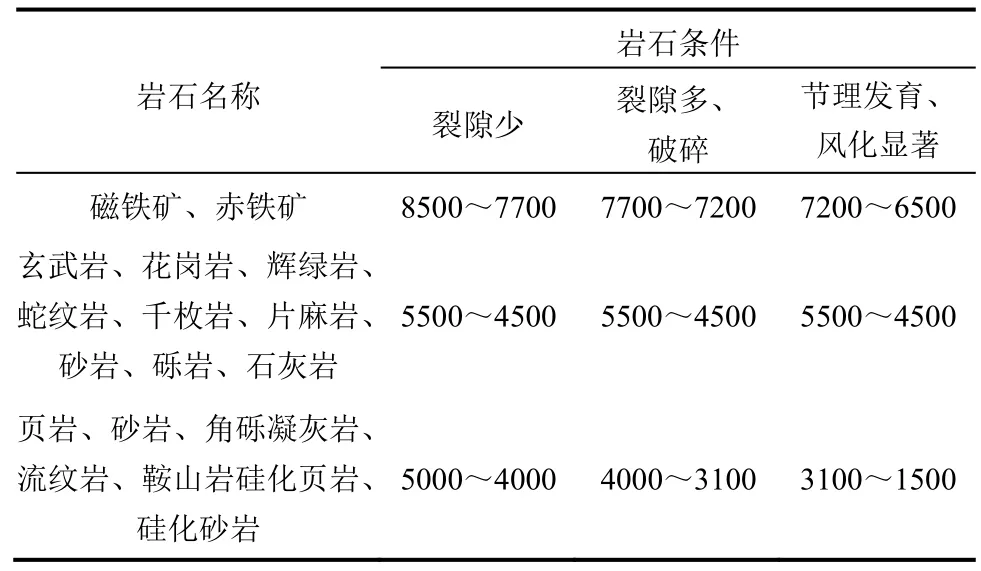

使用I-RPT(Rock Parameter Test)岩石波速测试仪,测得鞍山地区各种矿岩的波速见表1。

2.3 炸药孔内爆速测试

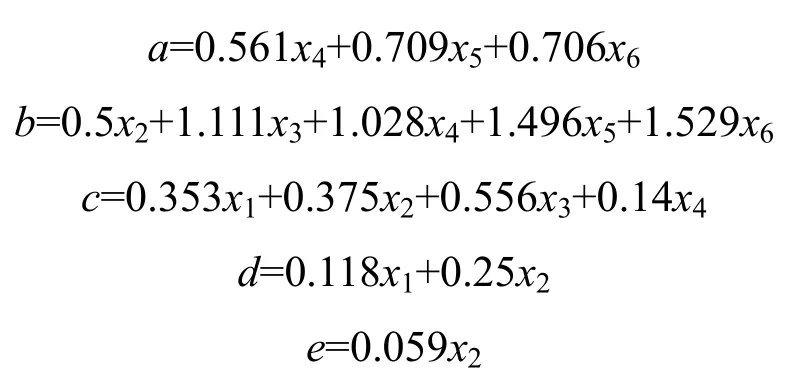

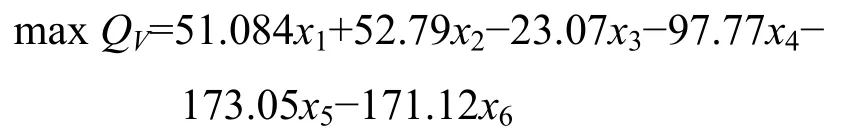

现场爆速测试遵循国家标准《工业炸药爆速测定方法》(GB/T 13228—2015)中有关规定。由于采用110 mm外径的PVC管装现场混装炸药进行电测法或导爆索发爆速测定需要专门的场地,且测定的爆速数据极差偏大,对此引进了加拿大的MicroTrap VOD/数据记录仪(见图1),该记录仪通过记录爆破炮孔内特制线性电阻探针电阻值来计算爆速。现场操作时,测试人员将线性电阻探针轴向置于炮孔药柱内,炸药起爆后,线性电阻探针将随炸药爆轰的传播而熔化,电路电阻将随该探针长度缩短而成比例地相应减小。MicroTrap将记录整个探针上因此而产生的电压与时间相比的缩小值。应用MicroTrap分析软件自动将已记录的数据转换为距离对时间的曲线。曲线在任何位置上的斜率均为炸药在相应位置的爆速,如图2所示。

表1 鞍山地区各种矿岩的波速/(m/s)

图1 MicroTrap VOD/数据记录仪

图2 孔内炸药的爆速曲线

2.4 乳化炸药的效率计算

在测定了给定环境中岩体的声波传播速度VR之后,根据式(2)计算炸药效率:

式中,EPT为炸药效率;ρ1为炸药密度,g/cm3;ρ2为岩石密度,g/cm3;D为炸药爆速,km/s;VR为岩体波速,km/s;R为不耦合率;EM为计算的炸药最大非理论膨胀功,J/kg;ET为计算的炸药最大理论膨胀功,J/kg。

不同的乳化炸药在不同特性的矿岩中,其效率计算值EPT相差明显。参照炸药爆速D与岩石波速VR之间的比值D/VR是否大于1.3(经验值),可以确定出与不同特性的矿岩相匹配达到最佳爆破效果的乳化炸药。

以眼前山铁矿井下使用的乳化炸药为例,计算求得最大非理论膨胀功EM=1 954 862 J/kg,最大理论膨胀功ET=262 043 J/kg,炸药爆速按5500 m/s计算,眼前山铁矿的几种矿岩体的波速VR分别为:磁铁矿4450 m/s,混合岩3840 m/s,绿泥片岩3550 m/s,千枚岩3280 m/s。眼前山铁矿各种矿岩中的炸药效率及D/VR列于表2。

表2 眼前山铁矿各种矿岩爆破的炸药效率

从表2中的计算结果可以得出,依据满足D/VR>1.3的条件,井下用乳化炸药在混合岩中的效率最高,千枚岩中最低。而对于磁铁矿,井下用乳化炸药的爆速偏低,当炸药的爆速达到5785 m/s时,才能满足D/VR>1.3的条件。

2.5 深水孔装药过程中孔底部分药段的“减效”问题

尽管乳化炸药具有良好的抗水性,但现场装药时,输药管末端产生的射流作用卷起孔底岩屑与底部部分炸药混合。相关试验表明,当水深 0.3 m、岩屑0.2 m时,15 cm~40 cm段内水的体积占1/6、岩屑占1/12左右,这部分炸药被岩屑和水产生“离析”作用,其爆炸性能和效率明显下降,甚至拒爆或半爆,影响爆破效果。因此通过改变输药管射流方式,在末端加装侧向射流孔,改变炸药射流方向为炮孔径向,从而减少了孔底炸药的“劣化”,保证孔内炸药柱的连续性和爆炸性能及效率。

3 结论

(1)采用考虑氧平衡、爆热、原材料成本等多种综合因素的数学模型进行乳化炸药的优化设计,获得了合理的配比方案,为矿山实际爆破工程提供理论依据。

(2)使用乳化炸药进行爆破的过程中,不同种类的岩石采用同一种乳化炸药,不能合理利用炸药效率,爆破效果不佳。采用EPT法选择与矿岩特性相匹配的乳化炸药,很大程度地提高了炸药效率。