钻井隔水导管稳定性校核模型改进与应用

2021-03-02周健一吴晓东胡南丁

桑 军,谢 涛,于 辰,周健一,吴晓东,刘 询,胡南丁

1.中海石油(中国)有限公司天津分公司,天津 300452

2.中国石油大学(北京),北京 102249

隔水导管作为海上石油天然气开发过程中的重要井口持力结构,起到隔绝海水、提供钻井液循环通道、支撑井口设备等重要作用。一方面,隔水导管需要插入海底浅层土体一定的深度,以保证有足够的承载力支撑井口设备以及内部各层套管的坐挂重量;另一方面,隔水导管承受风浪流甚至海冰等环境载荷,需要具备一定的抗失稳能力,以保障在长期的生产周期内隔水导管能够始终保持稳定状态[1]。

针对隔水导管稳定性的研究,国内外相关学者已经开展过大量的工作,但是在有限元模型中未考虑生产周期内的腐蚀情况以及海生物的附着情况,而且将隔水导管下端入泥一定深度处设置为固定端,这对于不同海水深度、不同海底土质分布的情况不一定普遍适用。

本文在前人研究的基础上,针对隔水导管有待完善的稳定性影响因素进行研究,综合考虑风浪流载荷、限位孔约束、隔水导管腐蚀以及海生物附着等多种影响因素建立有限元模型,并且在模型中根据海底土质实际分层情况,模拟隔水导管受到的海底土载荷作用,创新提出分段校核、定点加厚的解决措施,在保障隔水导管稳定性的基础上,能够大幅节约开发成本。

1 隔水导管稳定性校核模型

1.1 隔水导管稳定性影响因素分析

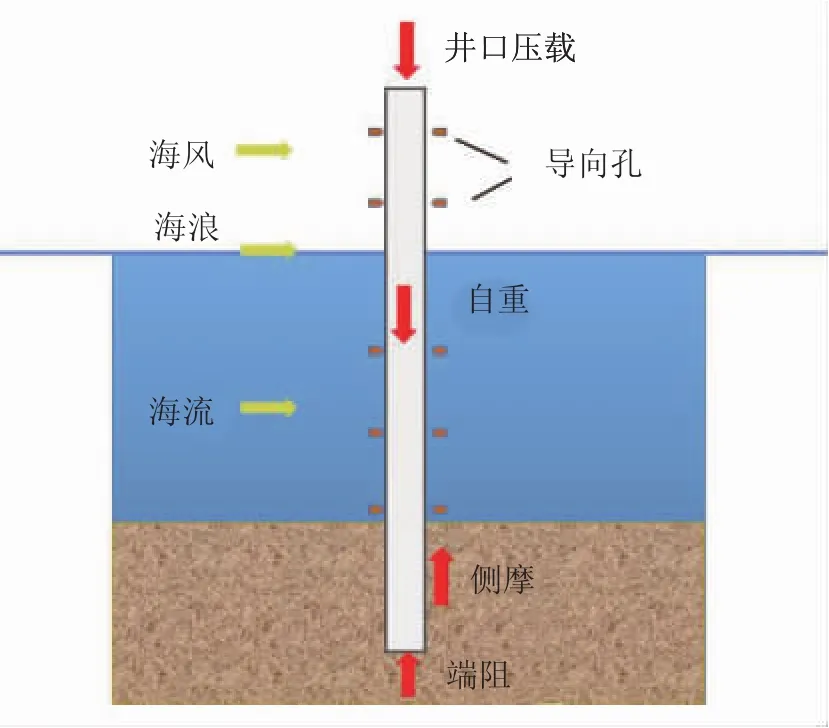

在海上油气井生产周期内,隔水导管长期处于海洋环境中。在轴向方向上,当隔水导管受到的海底土承载力不小于顶部井口设备压载、内部各层套管坐挂重量以及隔水导管自重时,隔水导管停止贯入,达到轴向稳定状态[2];在水平方向上,隔水导管受到风浪流的长期往复作用力、限位孔的约束力以及泥面以下的管体部分受到海底土的横向支撑力[3]。隔水导管受力如图1所示。

图1 隔水导管受力示意

在飞溅区的部分管段以及全浸区的全部管段的管体外壁附着海生物,海生物附着层具有不容忽视的厚度与密度,会引起隔水导管的环境载荷作用面积增大,增加管体自重,从而对隔水导管稳定性产生较大影响。

此外,隔水导管周围环境潮湿、空气含盐量大,生产周期内的隔水导管腐蚀也不容忽视,腐蚀将导致管体管径和壁厚减小,降低隔水导管稳定性[4],如果在设计初期未充分考虑隔水导管的腐蚀情况,将导致导管无法满足长时间安全承载的要求,带来一系列重大安全问题。

1.2 隔水导管稳定性校核模型

在进行隔水导管强度与稳定性校核时,需要综合考虑以上各种影响因素,以导管架平台限位孔为分段基点,将隔水导管分段,分别展开校核工作。

在轴向应力方面,计算井口压载重量、套管坐挂重量以及管体自重,结合隔水导管横截面面积,得到隔水导管轴向应力:

式中:σa为隔水导管轴向应力,MPa;G为截面上部管体重量,N;Wc为井口压载重量,N;A为隔水导管横截面积,mm2。

将计算得到的隔水导管轴向应力与轴向许用应力相比,得到轴向应力系数:

式中:K1为轴向应力系数,无因次;[σa]为隔水导管轴向许用应力,MPa。

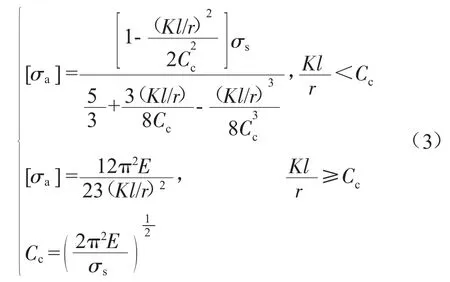

其中:

式中:K为有效长度系数,隔水导管取1.0;l为隔水导管计算长度,即限位孔之间的距离,m;r为隔水导管回转半径,m;σs为隔水导管钢材屈服强度,MPa;E为隔水导管钢材弹性模量,MPa。

隔水导管在横向载荷的作用下产生弯矩,分段计算可得到隔水导管的弯曲应力:

式中:σb为隔水导管弯曲应力,MPa;M为隔水导管所受弯矩,N·mm;Wz为隔水导管抗弯截面系数,mm3。

将计算得到的隔水导管弯曲应力与许用弯曲应力对比,得到弯曲应力系数:

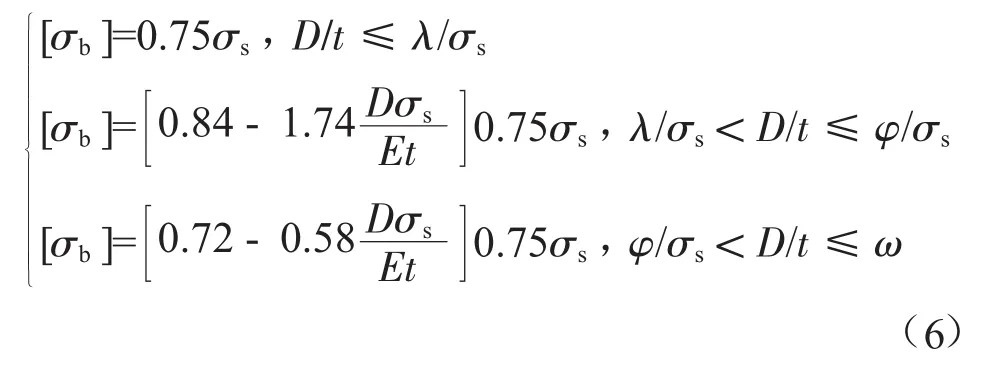

式中:K2为弯曲应力系数,无因次;[σb]为隔水导管弯曲许用应力,MPa。

其中:

式中:D为隔水导管外直径,m;t为隔水导管壁厚,m;λ、φ、ω均为常数。

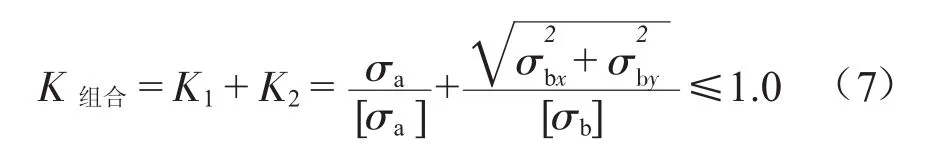

将轴向应力系数与弯曲应力系数相加,得到隔水导管组合应力系数:

式中:K组合为隔水导管组合应力系数,无因次;σbx、σby为隔水导管沿x、y方向的弯曲应力,MPa。

组合应力系数取倒数得到隔水导管安全系数:

式中:α为隔水导管安全系数,无因次。

以此安全系数作为判断隔水导管能否满足安全稳定性要求的重要依据,对于常规油田,要求隔水导管安全系数不小于1.0[5-6]。

2 隔水导管有限元单元的建立

2.1 管单元类型

针对隔水导管存在状态,将隔水导管管体分为两部分建立隔水导管单元:对于泥面以上的管体部分,考虑到存在海水作用,采用PIPE59单元类型,该单元具有承受压、拉、弯作用能力,可用于模拟海浪海流的作用,具有浮力效应;对于泥面以下的管体部分,不需要考虑流体作用,因此采用PIPE20单元模拟泥面以下的管体部分,该单元具有承受扭转、拉压、弯曲的能力,可在无流体作用的情况下进行静力学分析。

泥面以下的隔水导管受到海底浅层土的作用力,当管体发生横向位移时,海底土将支撑隔水导管抵抗横向移动。在ANSYS有限元模型中,借助COMBIN39单元模拟海底土对隔水导管的作用力,该单元具有非线性广义力-变形能力,可以根据海底浅层土体力学性质,设置相应的力-变形曲线,用以模拟海底土的横向力[7]。

2.2 建立隔水导管力学模型

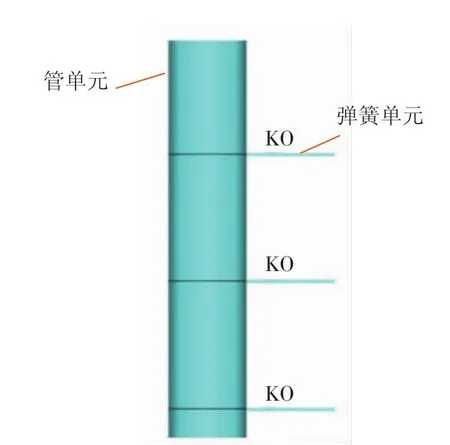

在模型中,将隔水导管限位孔设置为横向位移为0的固定约束点,以模拟限位孔对隔水导管的限制作用;将腐蚀环境分为大气区、飞溅区和全浸区,分别设置不同的管体腐蚀速率;根据海洋生物附着情况,分段设置PIPE59单元中的海生物附着密度与附着厚度,泥面以下60 m范围内,每隔1 m设置固定点,然后在这些固定点与隔水导管管单元之间构建COMBIN39弹簧单元。隔水导管有限元模型见图2,图中“KO”位置为弹簧单元。

图2 COMBIN39弹簧单元模型

2.3 隔水导管稳定性校核方法

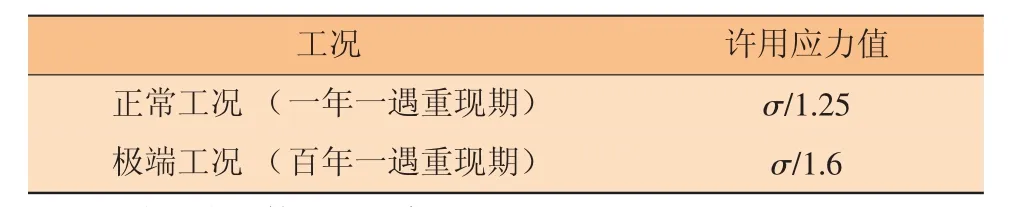

考虑正常作业工况和极端工况条件,设置如表1所示的不同工况下的隔水导管许用应力值,将数值模拟得到的隔水导管最大等效应力与隔水导管许用应力对比,求得强度安全系数,进行强度校核。

表1 隔水导管强度校核许用应力

结合导管架平台限位孔分布情况,以限位孔位置作为分段基点,对隔水导管进行分段研究,计算得到每段的最大弯矩值,结合该段限位孔间距,计算组合应力系数,进行稳定性校核。

结合强度校核结果和稳定性校核结果,共同作为隔水导管选材依据。如果无法满足强度要求,则考虑整体改变隔水导管尺寸以提高强度与稳定性;如果隔水导管强度校核结果满足安全要求,但是存在少数的隔水导管失稳段,则考虑在这些不满足稳定性要求的危险管段增加隔水导管壁厚,定点提高该段稳定性。增加隔水导管壁厚之后,考虑隔水导管自重增加量,重新进行稳定性校核,判断隔水导管是否满足强度与稳定性要求。

3 实例分析

3.1 南海某区块海洋环境参数

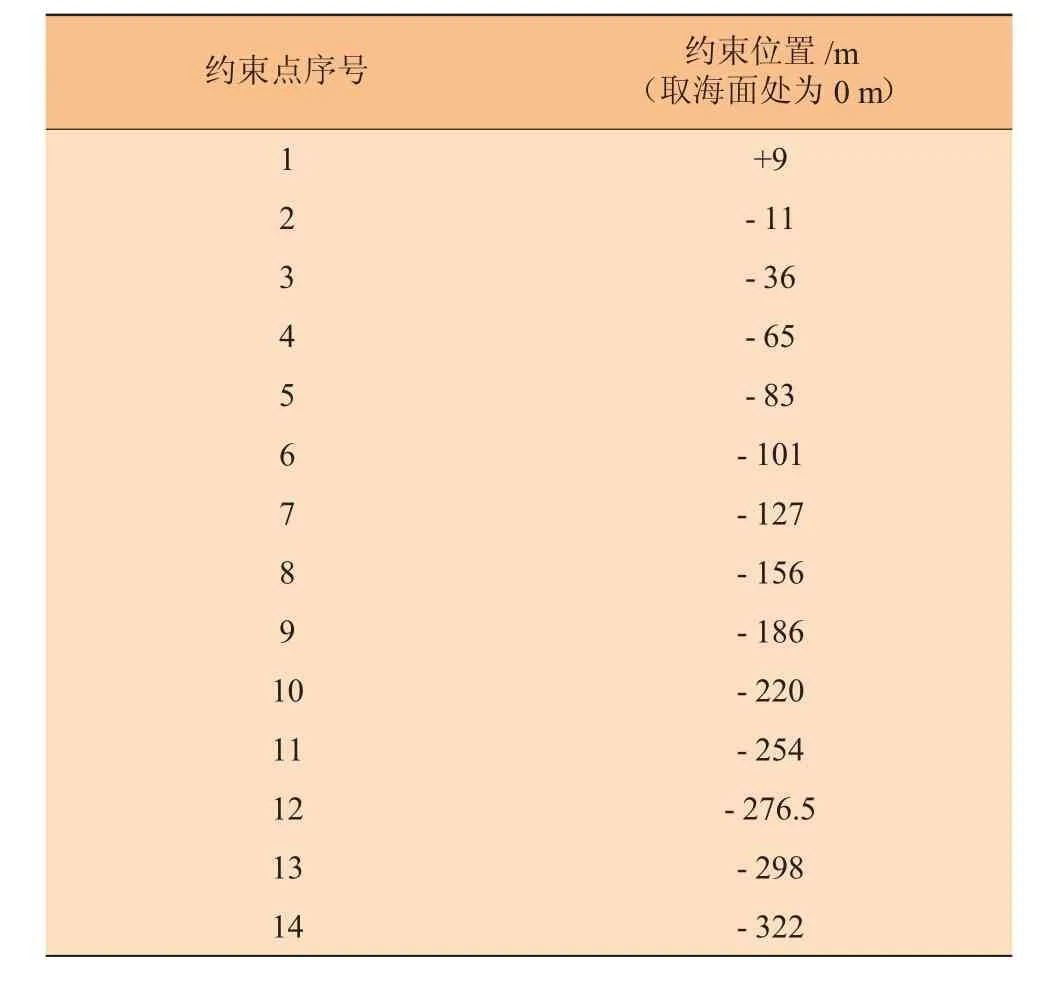

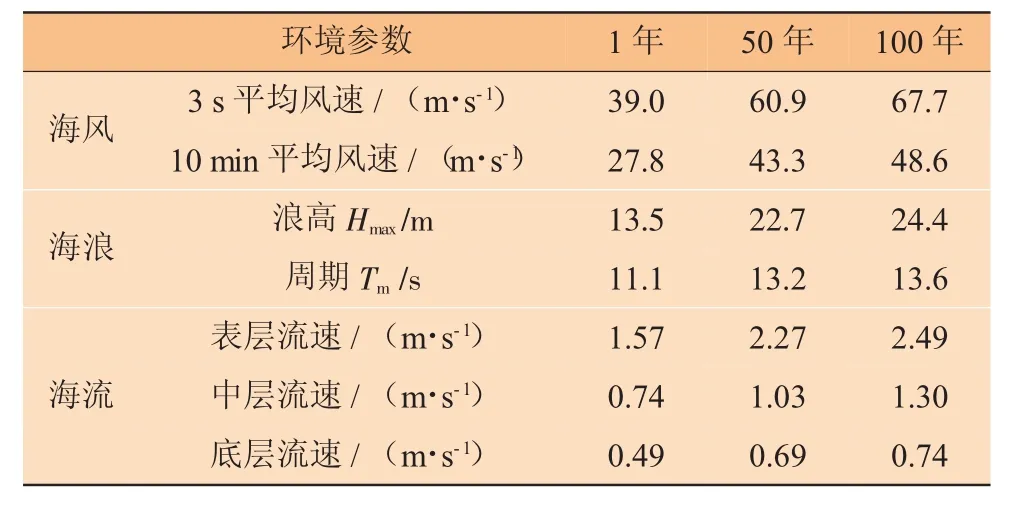

将本研究成果应用于南海某区块,该区块水深330 m,井口海拔高度为30 m,导管架平台限位孔布置较为复杂,该区块的限位孔高度以及相关的环境参数见表2~表5。

表2 隔水导管约束情况

表3 南海某区块海洋环境参数

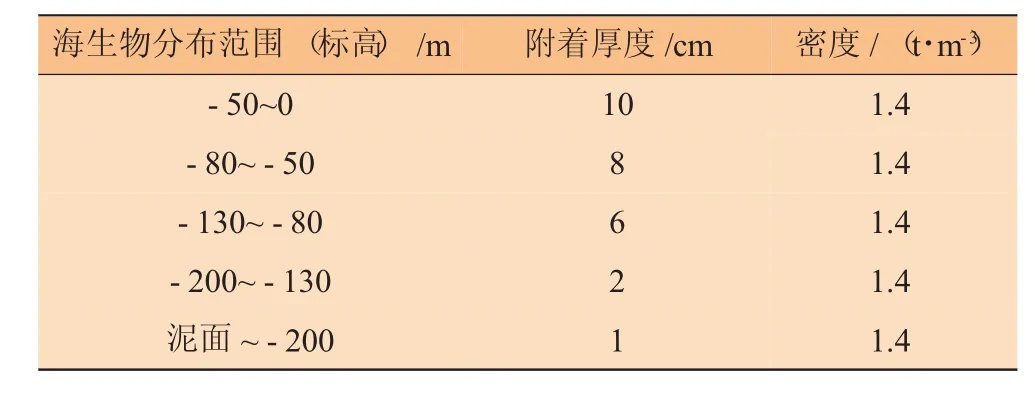

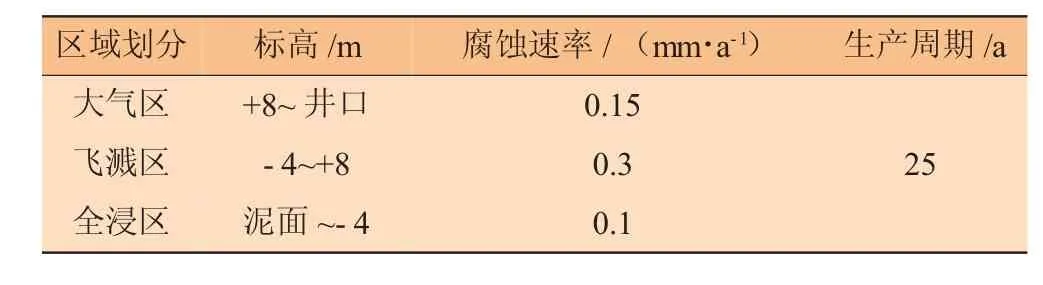

表4 南海某区块海洋生物附着情况

表5 南海某区块隔水导管腐蚀情况

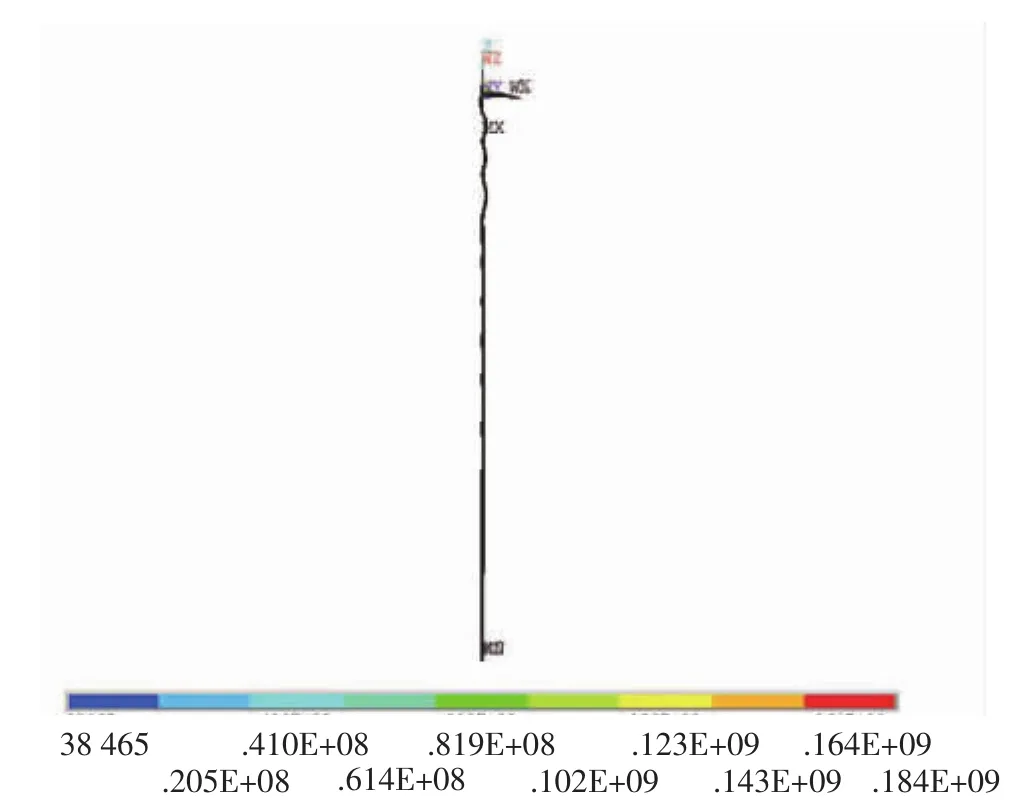

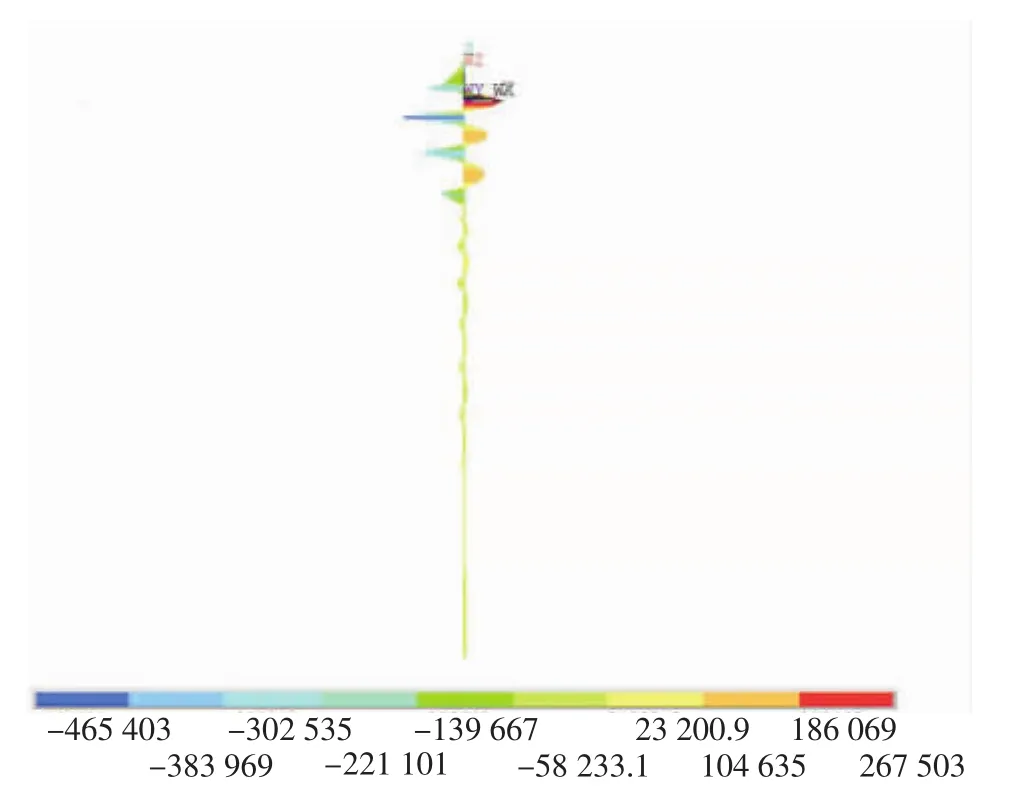

3.2 强度稳定性校核

极端作业工况下的环境载荷更大,隔水导管更易失稳,本文选取极端作业工况进行隔水导管强度与稳定性分析。考虑隔水导管外径为24 in(1in=25.4 mm),管体壁厚为1in,利用ANSYS有限元模拟软件开展数值模拟分析,图3为隔水导管应力图,图4为隔水导管弯矩分布图。

图3 隔水导管应力分布/Pa

图4 隔水导管弯矩分布/(N·m)

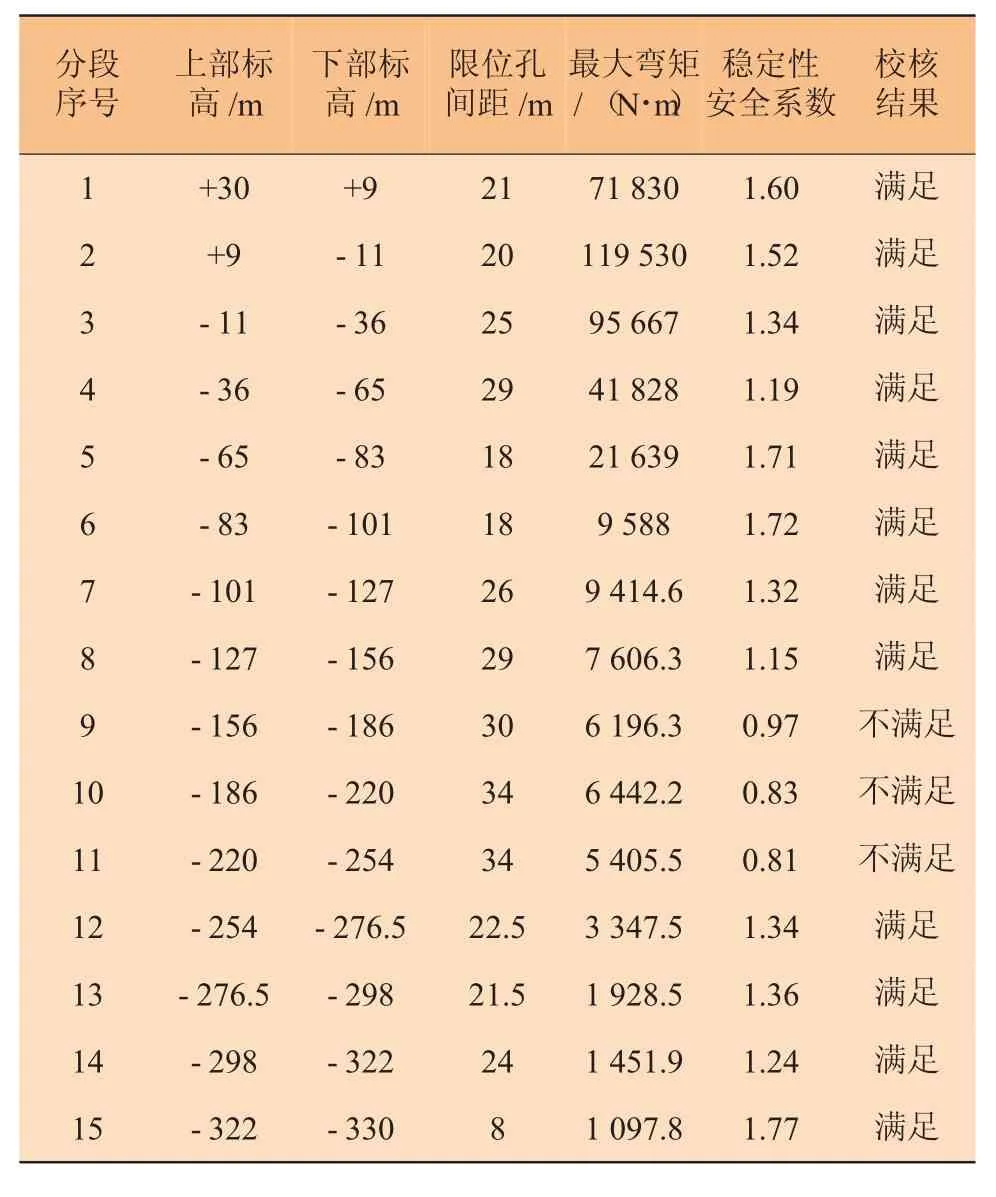

将模拟得到的隔水导管最大等效应力与许用应力值对比分析,进行强度校核;根据限位孔分布情况将隔水导管分段,针对每段展开稳定性校核,发现存在不满足隔水导管稳定性要求的危险管段。隔水导管强度与稳定性校核结果见表6、表7。

表6 D24 in×1 in隔水导管强度校核结果(极端作业工况,X52钢材)

表7 D24 in×1 in隔水导管稳定性校核结果(极端作业工况,X52钢材)

由表6中强度校核结果可知,对于D24in×1in的隔水导管,选用X52钢材时,在极端作业工况下的强度安全系数为1.57(>1),隔水导管的强度校核满足安全要求。

由稳定性校核结果可知,对于D24 in×1 in的隔水导管,选用X52钢材时,在极端作业工况下存在不满足稳定性要求的危险管段,分别为-186~-156 m、-220~-186 m、-254~-220 m三段,其余管段稳定性安全系数均大于1,满足安全要求。

3.3 加强稳定性措施

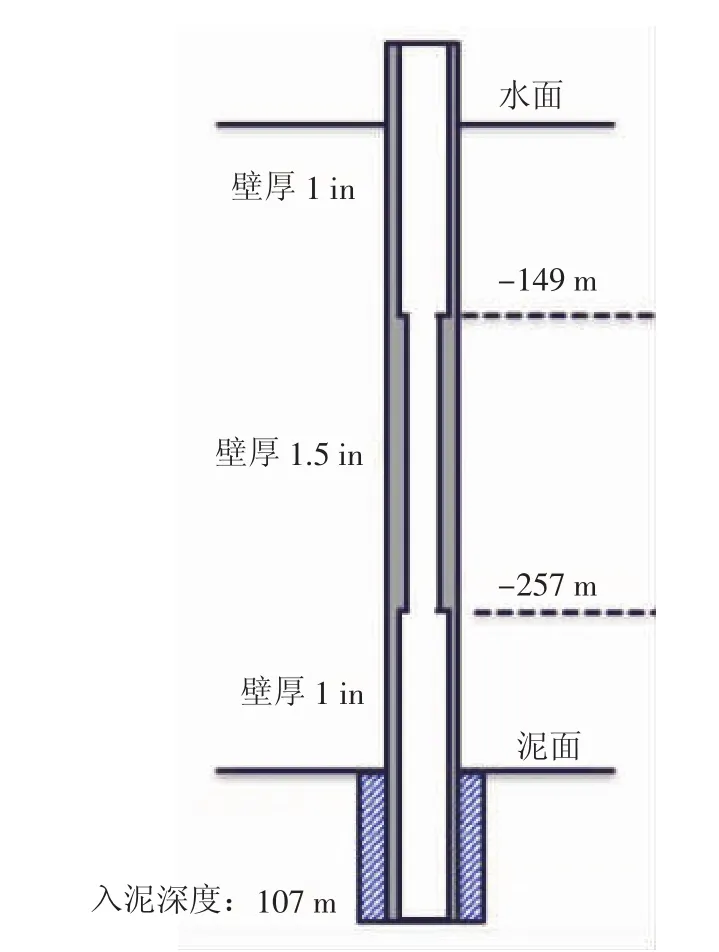

针对不满足安全要求的D24 in×1 in隔水导管危险管段,考虑采取在危险管段增加管体壁厚提高稳定性的解决方案,因为该区块隔水导管入泥深度为107 m,每根隔水导管长度为12 m,由此确定隔水导管增加壁厚的管段范围为-257~-149 m,加厚段总长108 m,涉及9根隔水导管,将该9根隔水导管危险管段壁厚由1 in增加至1.5 in(如图5所示),以提高该段隔水导管稳定性。

图5 隔水导管加厚管段示意

对9根危险段隔水导管壁厚由1 in增加至1.5 in后,发现该井隔水导管质量增加了18.47 t,随之将引起隔水导管入泥深度增加至108.2 m,通过分析发现,隔水导管入泥深度增加之后,108 m的加厚管段仍然可以覆盖之前确定的隔水导管危险段,加重带来的管体自重变化导致的入泥深度增加量很小。

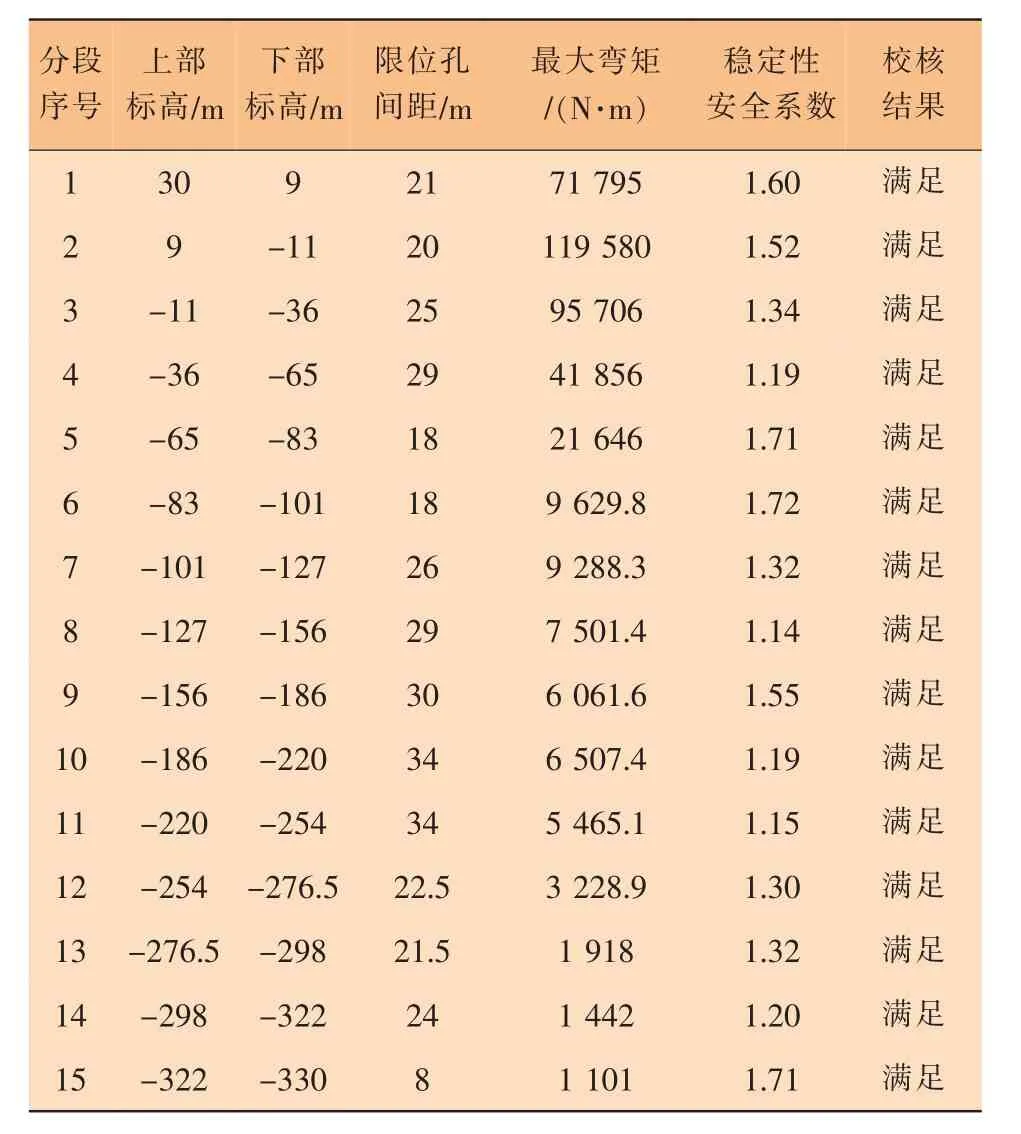

针对增加壁厚的隔水导管重新开展稳定性校核,求得隔水导管的稳定性系数见表8。

表8 加厚的D24 in×1in隔水导管稳定性校核结果(极端作业工况,X52钢材)

对比增加危险段管体壁厚之前的稳定性校核结果,分析重新校核的结果,进而可以看出标高-156~30m管段、-322~-254 m管段稳定性安全系数依然均大于1,无明显变化。标高为-186~-156m、-220~-186 m、-254~-220 m的原危险管段,在重新校核时稳定性安全系数转变为大于1,满足安全及稳定性要求。

由以上重新校核的结果可知,增加危险段管体壁厚之后,有效提高了隔水导管稳定性安全系数,最终D24 in×1 in隔水导管稳定性达到安全要求,分段校核、定点加厚的解决方案效果良好。

4 结论

(1)考虑环境载荷、井口压载、导管腐蚀与海生物附着等多种因素,对隔水导管的稳定性影响展开研究,采用有限元模型充分模拟海上作业情况,可靠度高。

(2)结合南海某区块实例进行隔水导管稳定性分析,通过对-257~-149 m的隔水导管危险管段采取增加壁厚的处理方式,使得隔水导管稳定性增强,满足安全要求,同时也验证了分段校核、定点加厚方案的可行性。

(3)本文提出的分段校核、危险管段定点加厚的方案对于水深较大的水上井口隔水导管的稳定性研究具有重要意义,应用前景广阔。