某型舰载发射装置后坐缓冲技术试验研究

2021-03-01宋向华王敏毅廖贵超

吴 凡,宋向华,王敏毅,廖贵超

(中船重工第七一〇研究所,湖北宜昌 443000)

0 引言

某型舰载发射装置采用膛压式发射技术,可实现快速发射、装填等[1],但其发射后坐力影响到整个发射系统的作战效能,有必要研究新型缓冲技术解决发射装置后坐力问题,设计小型化缓冲结构。发射装置后坐力主要来源于弹体发射过程中的炮膛合力,炮膛合力使后坐部分进行后坐运动[2]。目前,身管武器系统后坐力缓冲方式主要有以下几种[3-6]。

(1)独立式液压缓冲机,采用液压—弹簧缓冲系统,结构相对复杂、尺寸和重量增加较多、成本高,主要用于大中口径火炮。

(2)缓冲簧,利用复杂的缓冲弹簧组件进行缓冲,设计复杂,需要足够的安装尺寸和空间,主要用于小口径枪械。

(3)摩擦缓冲,利用不同材料(如钢、黄铜)间热膨胀效应,结合不同材料间的摩擦实现缓冲吸能,结构相对复杂、尺寸较小、但效果不好,主要用于早期枪械。

(4)炮口制退器,主要通过炮口(枪口)制退器分散火药燃气的流速流向来减少后坐力,减小程度较小,结构简单、成本较低,适用于高膛压发射武器。

综合上述分析,火炮等身管武器的缓冲结构虽然效果显著,应用成熟,但结构复杂、成本高昂、尺寸体积重量较大,在本文所研究的系统尺寸、重量等约束下,不太适用该方式。

随着材料技术的发展,一次性压溃式缓冲材料得到较多应用[7],此类材料大多具有低密度及高孔隙率,具有良好的吸能性和阻尼减震性能,能够较好地满足缓冲性能要求[8]。由此本文拟采用压溃式材料进行某型舰载发射装置的后坐缓冲试验研究,为其工程应用提供支撑。

1 舰载发射装置后坐力分析

1.1 舰载发射装置形态

该型舰载发射装置为多管联装的形式,外观结构形似德国MASS系统发射装置,如图1 所示。每个管内弹体可独立发射且发射过程相同,为简化模型建立过程,以单管及其内部弹体为研究对象,后坐力方向沿炮管轴向指向后坐,其示意图如图2所示。

图1 德国MASS系统发射装置

图2 单管结构示意图

1.2 发射装置后坐力试验

弹体发射时的燃气压力作用时间很短,但其对炮身的作用却很复杂。为分析单管发射时的后坐力情况,采用卧式发动机试验台、数据采集系统、推力传感器及高速摄影机等设备进行该型舰载发射装置单管弹体发射试验。装配多发试验样机,装填入试验发射管,然后点火发射,通过固定在发射管后的推力传感器采集后坐力的时间历程数据,同时应用高速摄影设备对弹体出膛过程进行摄录。试验装置如图3所示,弹体离膛影像如图4所示。

图3 试验装置图

图4 弹射离膛图像

弹体发射试验中,采集有效数据和图像,试验后对高速影像资料分析,得出出炮口时间t及推力等相关数据。对推力数据进行处理,取多次试验平均值可形成弹射后坐力—时间曲线,如图5所示,并读取最大发射后坐力数据。

图5 后坐力—时间曲线

试验结果表明,单管发射时的后坐力峰值约为14 kN,作用时间约为9 ms。

2 缓冲试验设计

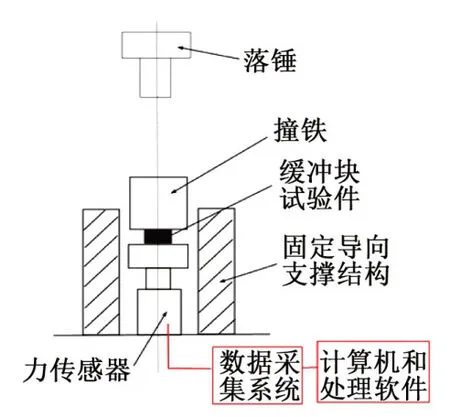

根据上述实弹发射试验,后坐力峰值为14 kN,有效持续时间为9 ms。为模拟该型舰载发射装置的后坐力,本文设计了如下缓冲试验。试验装置主要由落锤、撞铁、力传感器和数据采集系统组成,试验装置示意图如图6所示。采用重锤下落模拟弹体发射的后坐力冲击,控制落锤冲击力的峰值与实测后坐力峰值相等,落锤冲击撞铁压溃缓冲块,通过测量缓冲后的冲击力评估缓冲效果,落锤冲击试验原理图如图7所示。

图6 缓冲试验装置示意图

图7 缓冲试验原理图

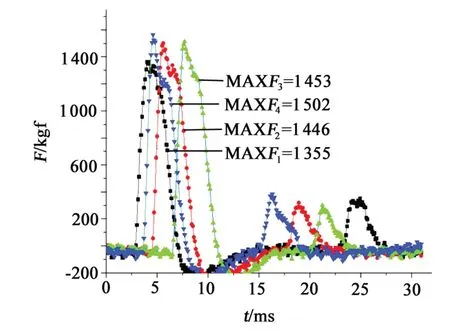

未设置压溃式材料缓冲时,将质量为30 kg 的落锤提升至33 cm高度进行空载冲击,得到的4 次基准冲击曲线如图8所示。

图8 四次基准冲击的冲击力—时间曲线

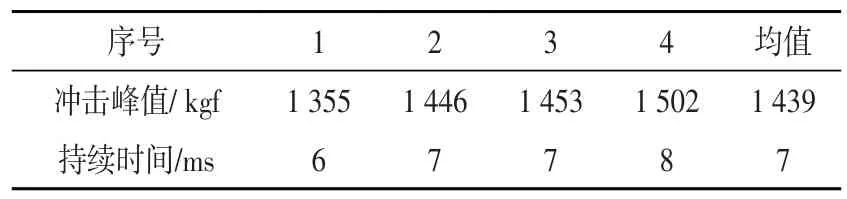

通过4次空载冲击,取峰值力平均值为1 444 kgf(14.4 kN),持续时间平均值为7 ms,如表1所示,即可模拟该型舰载发射装置后坐力。

表1 基准冲击参数

3 缓冲材料特性及样机状态

3.1 缓冲材料特性

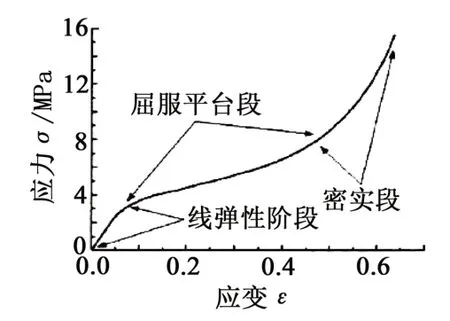

本文采用的压溃式材料为泡沫铝,泡沫铝在压缩过程中有高而宽的应力平台,其压缩应力—应变曲线如图9所示,曲线表现出明显的“三阶段”特征[9]。均匀的材料在其塑性变形阶段的应变范围中,其应力几乎恒定不变[10],根据这一特性可以把泡沫铝材料应用到缓冲结构上。

图9 泡沫铝材料准静态压缩应力-应变曲线

泡沫铝压缩变形过程中,大量的能量被吸收,单位体积材料吸收的能量C可由下式来表示:

式中:εd为材料压缩至致密化开始时应变量;σ为流动应力;ε为应变。

关于εd,Gibson给出了经验公式[11]:

式中:ρ*为材料的实际密度;ρS为孔壁实体材料的密度。

3.2 缓冲材料试验样品状态

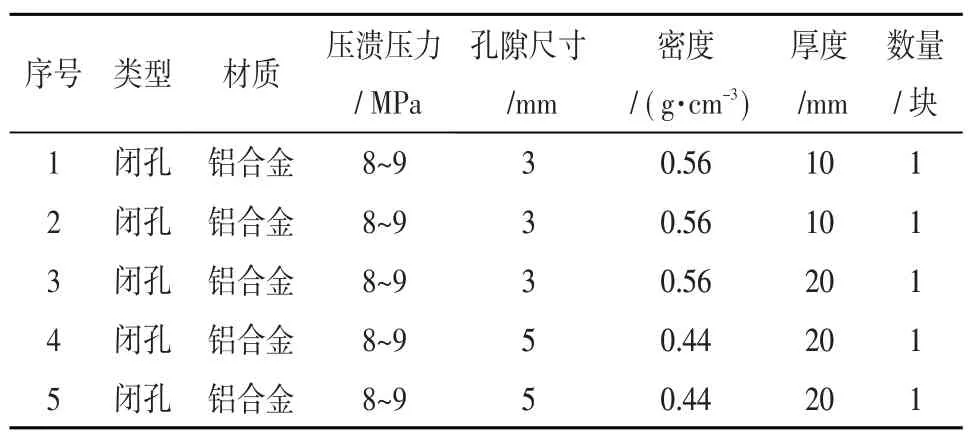

根据该型舰载发射装置设计尺寸,确定缓冲块安装于不大于ϕ80 mm、厚度20 mm 的限制条件内,并结合采购的样品材料,本试验样品采用尺寸为28 mm×28 mm 的泡沫铝材料,待测样品如图10 所示,缓冲材料样品尺寸数据如表2所示。

表2 试验用泡沫铝材料尺寸参数

图10 待测试验样品

4 缓冲试验数据分析

4.1 试验过程及数据记录

将缓冲块放入试验装置的传感器上平台导向筒内,放上撞铁,使落锤从相应高度位置释放冲击撞铁,模拟发射后坐力对缓冲材料的冲击作用;采用力传感器测定不同缓冲样品作用下的压力数值,并对数据进行处理分析,形成冲击力—时间曲线。

泡沫铝材料冲击压缩过程及试验后状态如图11~12 所示。由图可见,缓冲材料在落锤冲击作用下发生较大形变,被压扁压溃,起到了良好的吸能缓冲效果。

图11 缓冲试验过程

图12 试验后样品形态

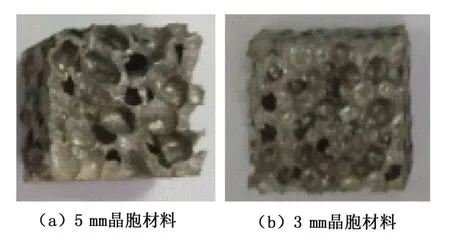

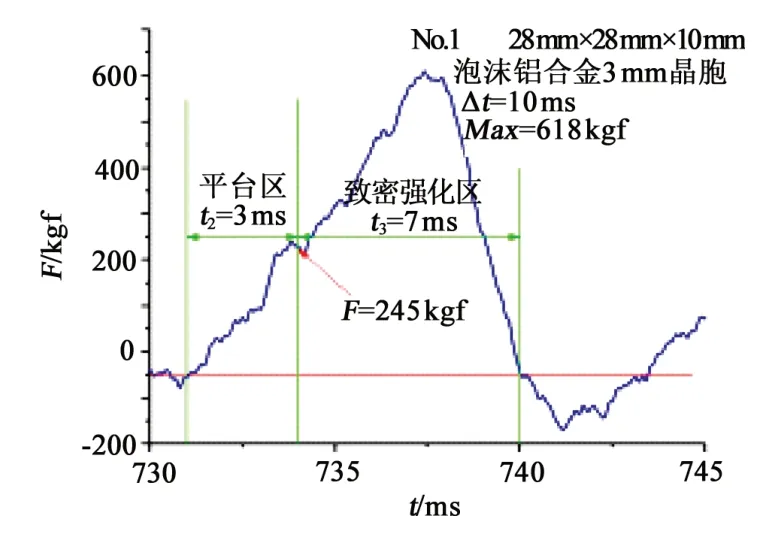

晶胞为3 mm、厚度为10 mm 的泡沫铝缓冲块样品共进行2 次试验;晶胞为3 mm、厚度为20 mm 的泡沫铝缓冲块样品共进行1 次试验;晶胞为5 mm、厚度为20 mm 的泡沫铝缓冲块样品共进行2 次试验,冲击结果如图13~17所示。

图13 泡沫铝1号样品试验曲线(规格:28 mm×28 mm×10 mm、晶胞3 mm)

图14 泡沫铝2号样品试验曲线(规格:28 mm×28 mm×10 mm、晶胞3 mm)

图15 泡沫铝3号样品试验曲线(规格:28 mm×28 mm×20 mm、晶胞3 mm)

图16 泡沫铝4号样品试验曲线(规格:28 mm×28 mm×20 mm、晶胞5 mm)

图17 泡沫铝5号样品试验曲线(规格:28 mm×28 mm×20 mm、晶胞5 mm)

4.2 缓冲材料试验数据分析

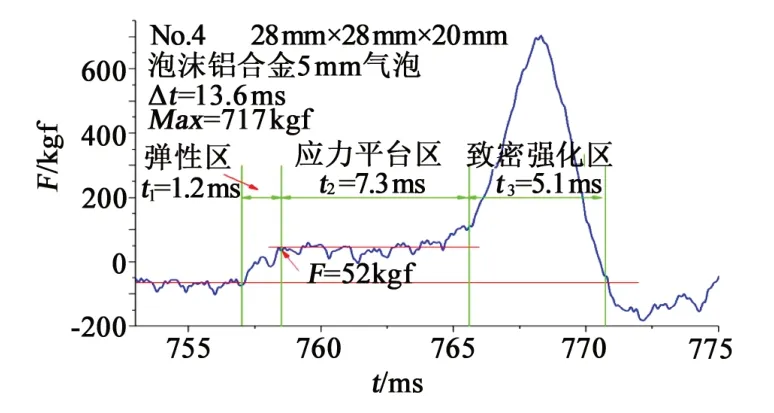

根据上述5 种泡沫铝缓冲块样品的冲击试验情况,对比分析5条冲击力—时间曲线的应力平台区时间,如图18所示,并提取相关数据分析如表4所示。

4.3 缓冲效果对比分析

分析上述缓冲试验,可以发现,泡沫铝材料冲击力曲线中存在明显的应力弹性区,也有较为标准的应力平台区;根据峰值力情况,同等尺寸规格下,晶胞尺寸较小时,吸能效果更好,与理论定性分析结果一致,其中泡沫铝厚度为20 mm 时,3 mm晶胞峰值力为基准峰值的43.29%;5 mm时峰值为基准峰值的54%。同等晶胞尺寸下,材料厚度越大时,吸能效果越好,其中晶胞为3 mm 时,10 mm 厚度时缓冲后峰值为基准峰值的46.91%;20 mm厚度时为43.29%。经缓冲后作用力持续时间可延长2~3倍。

图18 对比分析5条冲击力-时间曲线

表4 泡沫铝缓冲块缓冲试验数据分析

5 结束语

本文通过某型舰载发射装置实弹射击试验采集了其后坐力曲线;设计缓冲试验模拟同等后坐力冲击,验证了该型舰载发射装置后坐缓冲技术的有效性;在进行缓冲测试试验的同时,还对比分析了缓冲件在不同状态时的缓冲效果,可得出以下结论:

(1)采用泡沫铝材料设计该型舰载发射装置后坐缓冲装置具有可行性,缓冲效果良好;

(2)在该缓冲技术设定的缓冲件尺寸规格下,缓冲材料晶胞尺寸较小时,吸能效果更明显;

(3)在同等晶胞尺寸下,缓冲材料厚度较大时,吸能效果更明显。

在本文进行的试验研究基础上,后续将对该型舰载发射装置后坐缓冲装置进行有限元仿真分析,完成缓冲装置的参数优化,为实现该型舰载发射装置后坐缓冲技术的工程应用提供指导。