大洋钻探船泥浆系统设计研究

2021-03-01赵建亭曾庆松

田 雪 赵建亭 程 峰 曾庆松

(中国船舶及海洋工程设计研究院 上海200011)

引 言

泥浆系统是钻探作业的重要支持系统,为钻进、固井、井控等作业提供不同的泥浆,是大洋钻探船的重要组成部分。泥浆系统主要包括高压泥浆系统、泥浆配置系统、泥浆存储输送系统、泥浆处理系统、散料存储输送系统和高压固井系统等。[1]

泥浆系统设计常常面临着系统设备众多、参数匹配困难、钻井作业效率低、安全性和经济性差等问题,直接影响大洋钻探效果。本文开展大洋钻探船泥浆系统设计分析,对泥浆系统进行优化设计,以提高系统功能性,提高钻探过程中的作业效率、安全性和经济性。

1 泥浆需求论证

整个钻探作业周期内的泥浆需求是确定泥浆池舱容、泥浆原材料(重晶石和土粉)和固井原材料(水泥)的基本依据[2]。泥浆需求量与大洋钻探船最大作业水深和钻深有关,此外,它们在船上的存储能力也会对补给船的供应周期产生影响。

初步认为无隔水管钻井作业时,日用泥浆池的容量至少满足把泥线下的井筒灌满,并留有一定的裕量;隔水管钻井作业时,日用泥浆池的容量至少要满足把隔水管与套管形成的完整井筒灌满并留有一定的裕量。备用泥浆池除了具有一定的储备功能外,还需要考虑泥浆体系替换时存储不同体系泥浆的功能,推荐备用泥浆池舱容为日用泥浆池的1.25~1.5倍。

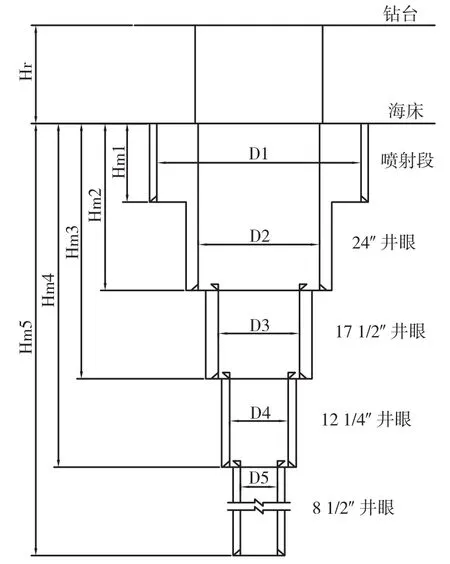

大洋钻探船具有隔水管钻井作业和无隔水管钻井作业两种作业方式。大洋科学钻探作业时,可采用无隔水管钻井作业方式,总钻深11 000 m(含水深),采用典型井筒模型(如图1所示)。

图1 典型井筒模型图

在总钻深不变的情况下,对不同水深和井深进行组合,估算泥浆需求。为考虑井筒容积需求最大情况,D3-D5井段均采用套管挂型式。无隔水管钻井作业模式下的日用泥浆需求量见表1。

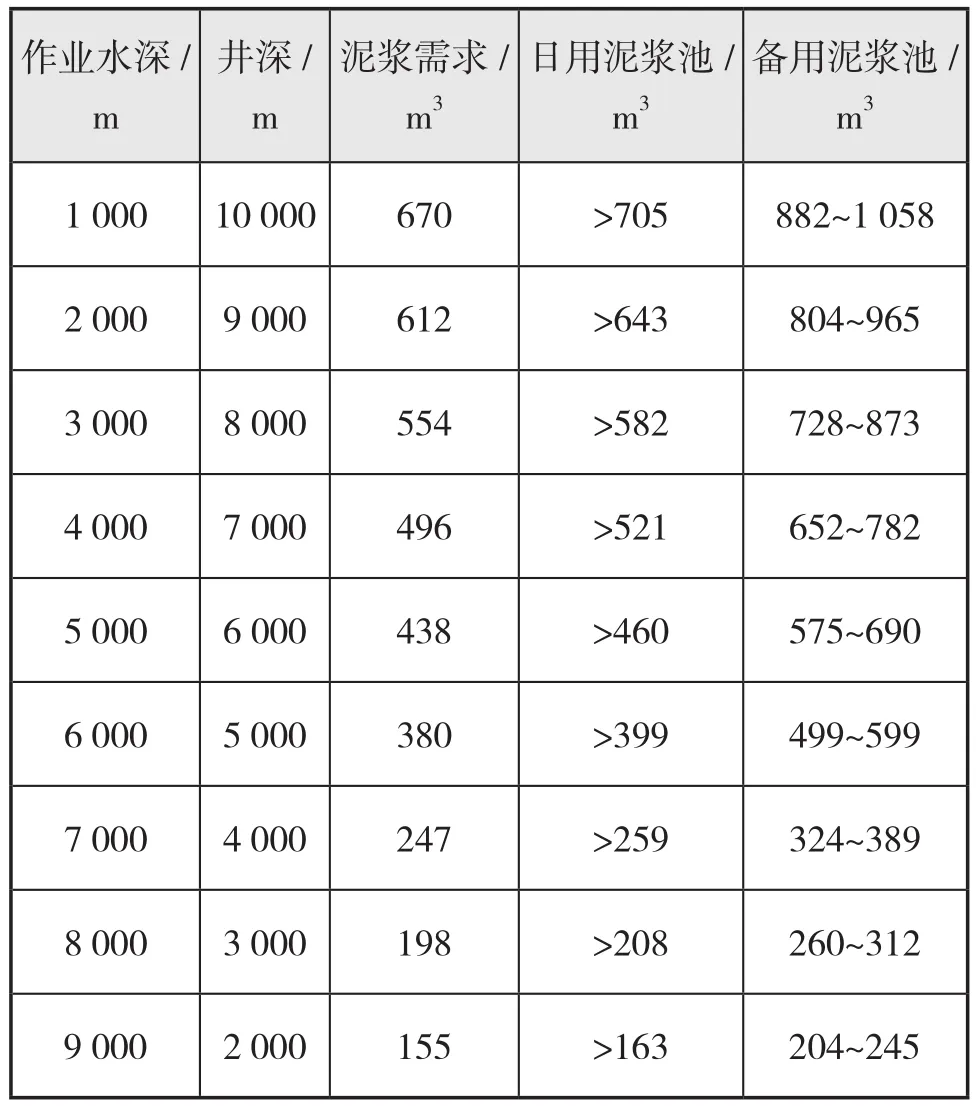

表1 无隔水管钻井作业日用泥浆需求量

采用隔水管钻井作业方式时,最大作业水深2 500 m,总钻深6 000 m(含水深),估算的日用泥浆需求量见表2。

表2 隔水管钻井作业日用泥浆需求量

由表1和表2可知,泥浆池舱容需求由钻井作业方式决定,大洋钻探船日用泥浆池舱容应不小于870 m3,泥浆池总舱容应不小于1 780 m3。

2 系统工艺流程分析

2.1 高压泥浆系统

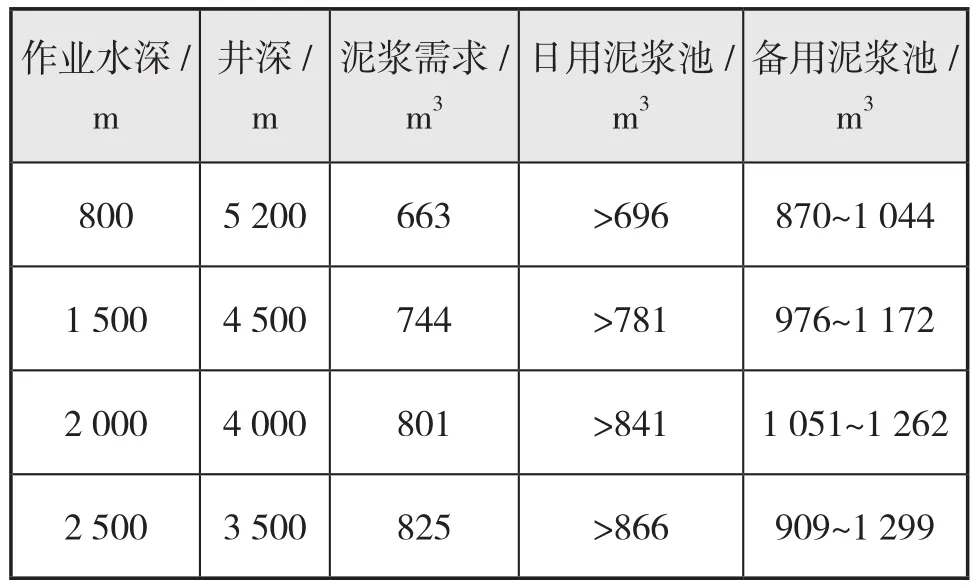

高压泥浆系统为钻井作业提供高压泥浆,起到润滑井壁、携带岩屑、冷却钻头、平衡井内压力等作用,[3]主要包括泥浆泵、立管管汇、高压泥浆软管等设备。船上通常采用3台高压泥浆泵,分别设置3路完全独立的高压泥浆总管,其中2路连接至钻台上的泥浆立管管汇,另1路连接至隔水管增压管线。泥浆的增压管线接到月池区的固定接口位置,由跨接软管将增压管线与隔水管柱上的固定管线连通。此外,每台高压泥浆泵出口安装1个安全阀,安全阀的排出口可以直接排泄到泥浆池中。[4]高压泥浆系统工艺流程如图2所示。

图2 高压泥浆系统工艺流程示意图

2.2 泥浆配置系统

泥浆配置系统的主要原料是重晶石、土粉及袋装品,主要包含缓冲罐、混合漏斗、化学添加剂撬、切包机、大袋混合装置等设备。通过压缩空气,由散料罐输送来的重晶石、土粉经过缓冲罐下料到混合漏斗内,并由混合泵运来的泥浆经过混合漏斗的喷射泵混合后重新回到泥浆池,实现泥浆的配置功能。一些袋装品的添加剂由叉车搬运到切包机将袋装品的散料通过螺旋输送器输送到混合漏斗内实现泥浆的添加调配功能。泥浆配置系统工艺流程如图3所示。

图3 泥浆配置系统工艺流程示意图

2.3 泥浆存储输送系统

泥浆存储及输送系统为高压泥浆系统存储、输送、分配并补给所需的泥浆,主要包括灌注泵、混合泵、日用泥浆池、备用泥浆池等设备及辅助系统。泥浆的输送主要由离心泵来完成。泥浆的存储主要由泥浆池来完成,泥浆存储输送系统工艺流程如下页图4所示。

2.4 泥浆处理系统

泥浆处理系统主要包括泥浆分配器、振动筛、除砂/除泥器、除气器及离心机等设备。从井内携带岩屑返回的泥浆由转喷器返流管线进入泥浆处理系统,返流的泥浆首先通过分配器进入振动筛,除去较大颗粒的岩屑,分离出的岩屑可以排舷外或收集后集中处理。泥浆经振动筛处理后流进沉砂罐,接着再通过除气器、联合清洁器或离心机进行除气、除砂、除泥及细固相的处理。经除气器分离的气体被排放到井架上放空管线。[5-6]处理后的泥浆由回流管线返回到日用泥浆池,通过高压泥浆泵重新循环利用,典型的泥浆处理系统工艺流程如下页图5所示。

图4 泥浆存储输送系统工艺流程示意图

2.5 散料存储输送系统

散装材料采用储存在密闭压力罐内的方式存放在船体舱室内,罐体内的散装材料采用管道气力输送的方式在罐体之间、供应船与大洋钻探船间调拨或者输送到散装材料终端设备上进行泥浆或者水泥浆的配置作业。[4,7]散料存储输送系统的设计需要实现大洋钻探船散料补给及外输、目标散料补给、罐内定量补给、罐间批量输送、输送率调节、管路清扫等主要功能。

图5 泥浆处理系统工艺流程示意图

通常,散装土粉、重晶石的存储罐可以相互使用,不需分开标识;散装水泥罐为水泥独立专用,不能与重晶石、土粉等介质混合使用。

对于大洋钻探船来说,由于具有隔水管钻探和无隔水管钻探两种方式,而且两种方式需要进行转换,所以可以采取一定的措施将散料罐兼顾使用。

船上设置8个60 m3装载能力的散料罐,并安装3个重晶石/土粉缓冲罐,每个容量约2 m3。缓冲罐带有安全阀、压力表、高位传感器、称重单元、手动阀和送料器(送料器带有变频器,用于自动配浆),船上还配置1套吹灰系统,用于提供散料输送所需的压缩空气。该系统包括1套吹灰空压机、减压站、空气干燥器、空气瓶等设备。

2.6 高压固井系统

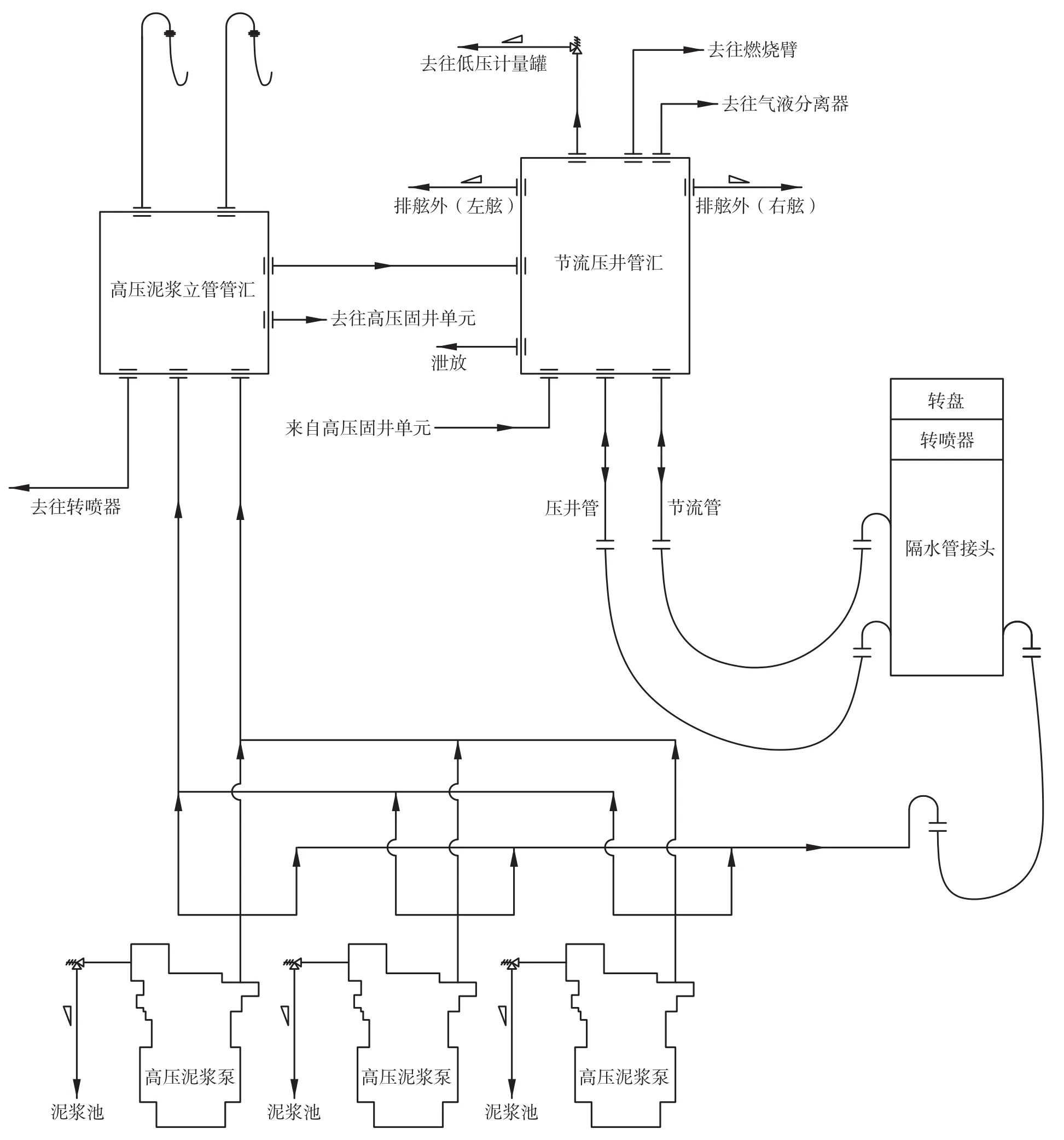

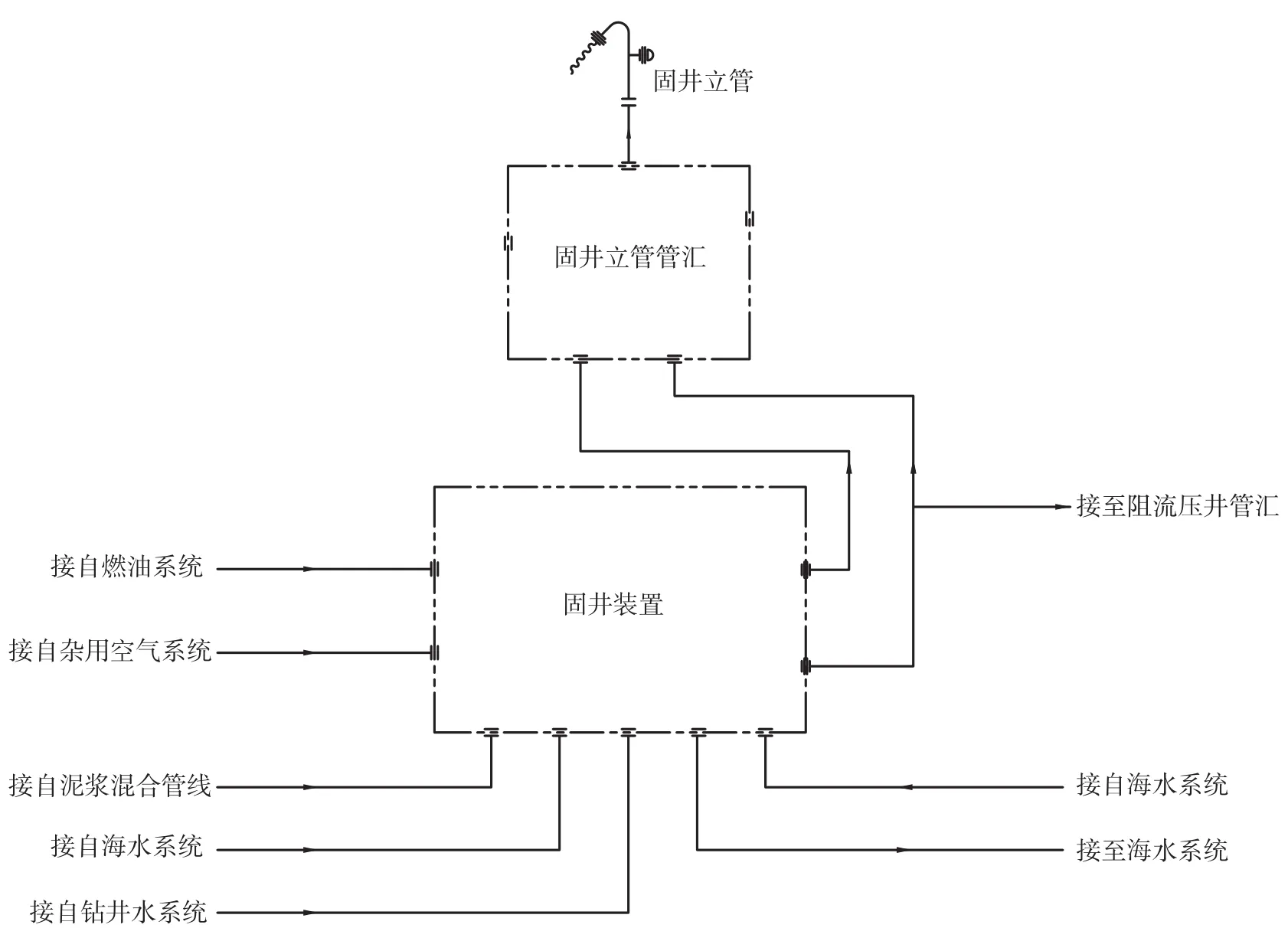

高压固井系统主要是完成固井功能及泥浆的应急循环功能(参见图6),系统设计压力为103.4 MPa(15 000 psi)。

图6 高压固井系统工艺流程示意图

从固井泵撬排出2路高压管线,1路通向钻台上的固井管汇实现固井功能,另1路通向钻台上的阻流压井管汇,实现阻流、压井功能。井架内的固井管线一端与固井水龙带连接,另一端与钻台上的固井管汇连接。

高压固井系统通常采用冗余设计,固井泵撬采用双机双泵的组合。若固井泵采用电驱动,固井泵的电机需要接入全船的应急供电系统;若采用柴油机独立驱动,则可以不必考虑电机的应急配电。[4]

3 系统区域布置

3.1 区域规划原则

泥浆系统功能区域一般包括位于主甲板上的泥浆处理区、固井设备间,以及位于船体内的泥浆泵舱与泥浆池舱、散料罐舱、袋装品库、配浆区等。

泥浆处理区通常需要靠近钻台布置,利于泥浆重力返流,防止危险区域分散布置,设备布置需要考虑泥浆返流的斜度要求。

固井设备间通常需要靠近钻台布置,水泥罐需靠近固井泵设置,便于及时输送水泥到固井缓冲罐内,实现快速固井及处理应急事故。

泥浆泵舱及泥浆池舱的规划应协同设计,布置时尽量坚持“靠近井口、对称设置”的原则,尽量降低船体运动对泥浆池液面的影响,便于泥浆管系的穿舱布置。单个泥浆池的分割采用“池小量多、功能灵活”的分割理念。

散料罐的布置需要统筹考虑重晶石、土粉及水泥装载量的情况,采用“分区设置、集中布置”的原则,布置时考虑将罐体设置在船体的较低位置,利于船体的装载及重心控制。

袋装品库和配浆区通常布置在船体同一区域内,便于配浆。袋装品库应设置在整齐规则的船体舱室内,利于叉车作业、袋装品堆放,并考虑袋装品吊运的便利性。

3.2 泥浆泵舱与泥浆池舱布置方案分析

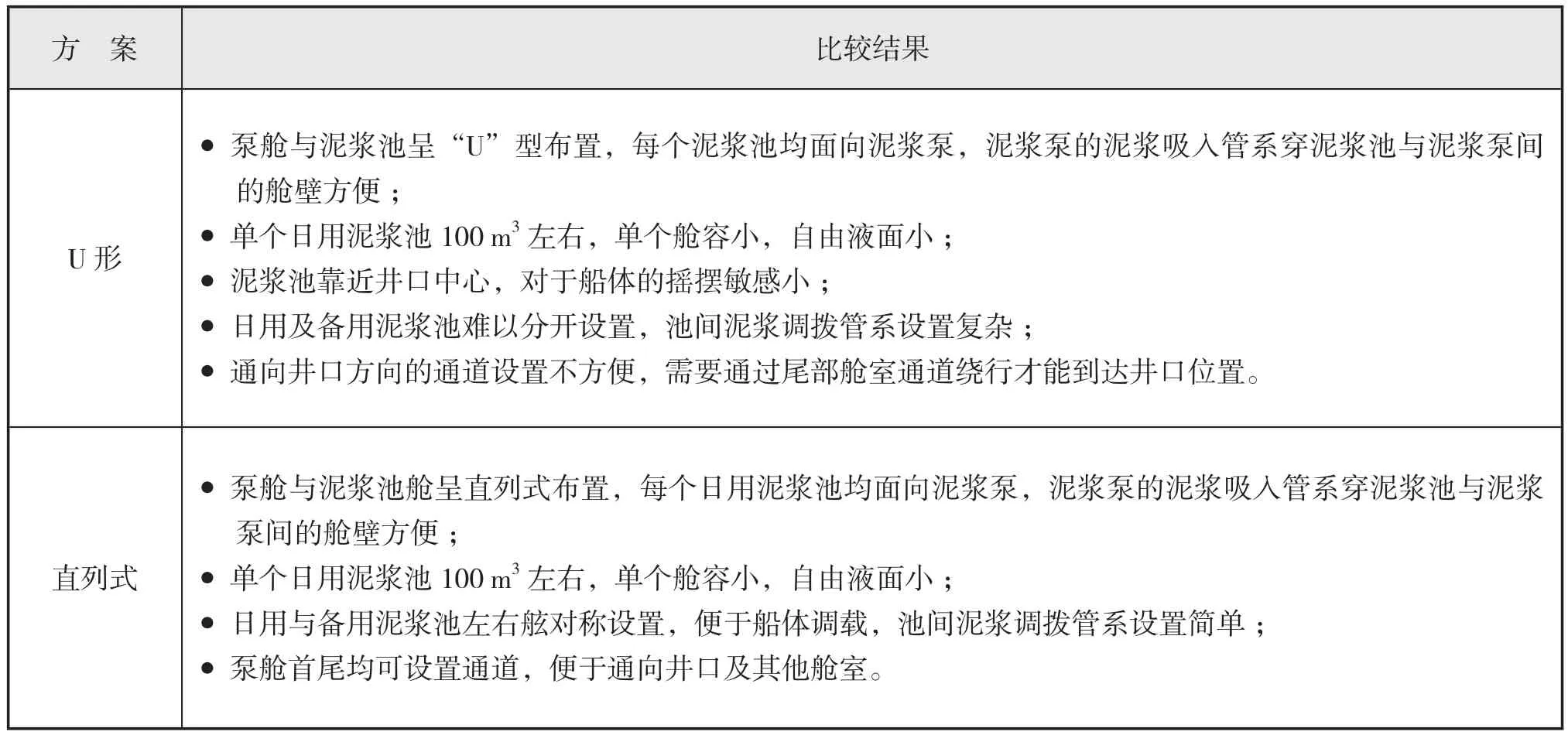

典型的泥浆泵舱及泥浆池舱规划方案有“U形”和直列式两种,两种规划方案的对比分析结果如表3所示。

表3 泥浆泵舱与泥浆池舱规划典型方案比较表

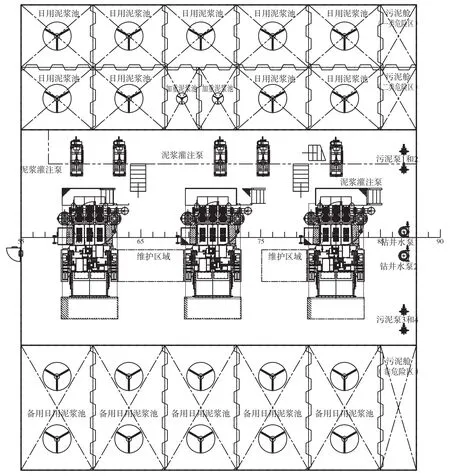

综合考虑大洋钻探船船型特点并结合上述分析结果,目标船泥浆泵舱与泥浆池舱规划采用直列式方案,如下页图7所示。泥浆泵舱位于船舯,日用和备用泥浆池对称布置于泥浆泵舱左右两舷,以降低船体运动对泥浆池液面的影响,泥浆池数量多,单个泥浆池舱容小,功能灵活。

3.3 泥浆处理区布置方案分析

泥浆处理区布置时需充分考虑泥浆返流的斜度要求,同时也需要考虑不同工艺流程设备的安装要求及相对的高差要求,将其设置在不同的层高位置以满足流程处理的需求。目标船泥浆处理区域规划方案如下页图8所示,设置在主甲板左舷靠近钻台的位置,由转喷器返流的泥浆以最短的路线直接进入泥浆处理流程。

泥浆处理区分为上下两层,上层设置泥浆分配器、振动筛、除气器、离心机等设备,下层设置岩屑螺旋输送器、泥浆输送泵、计量泵等设备和五级净化池、计量柜、撇油柜等舱柜,同时也预留了2台螺杆泵及泥浆冷却器的位置。

图7 泥浆泵舱与泥浆池舱布置方案示意图

图8 泥浆处理区布置方案示意图

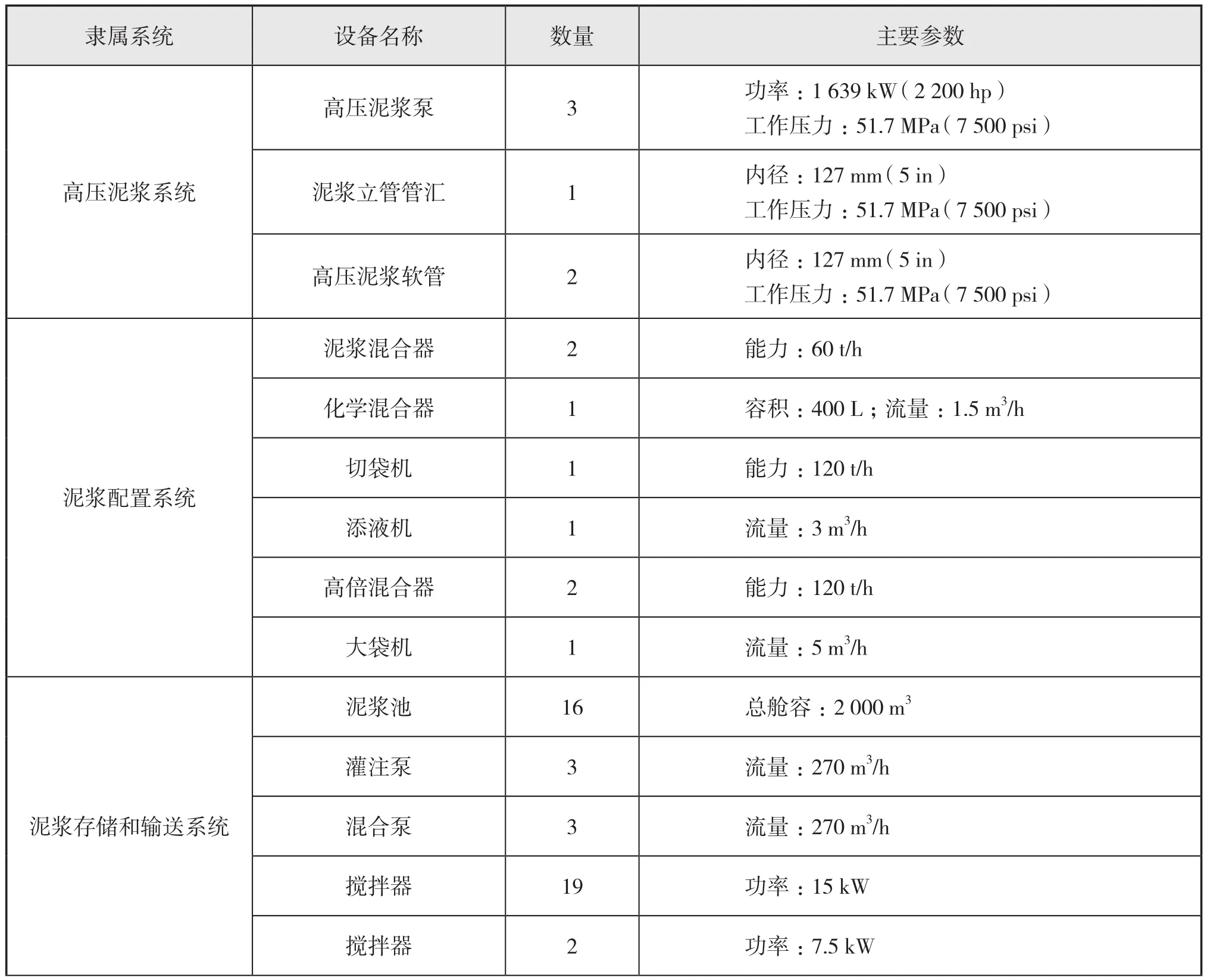

4 系统设备配置方案

4.1 主要设备技术参数

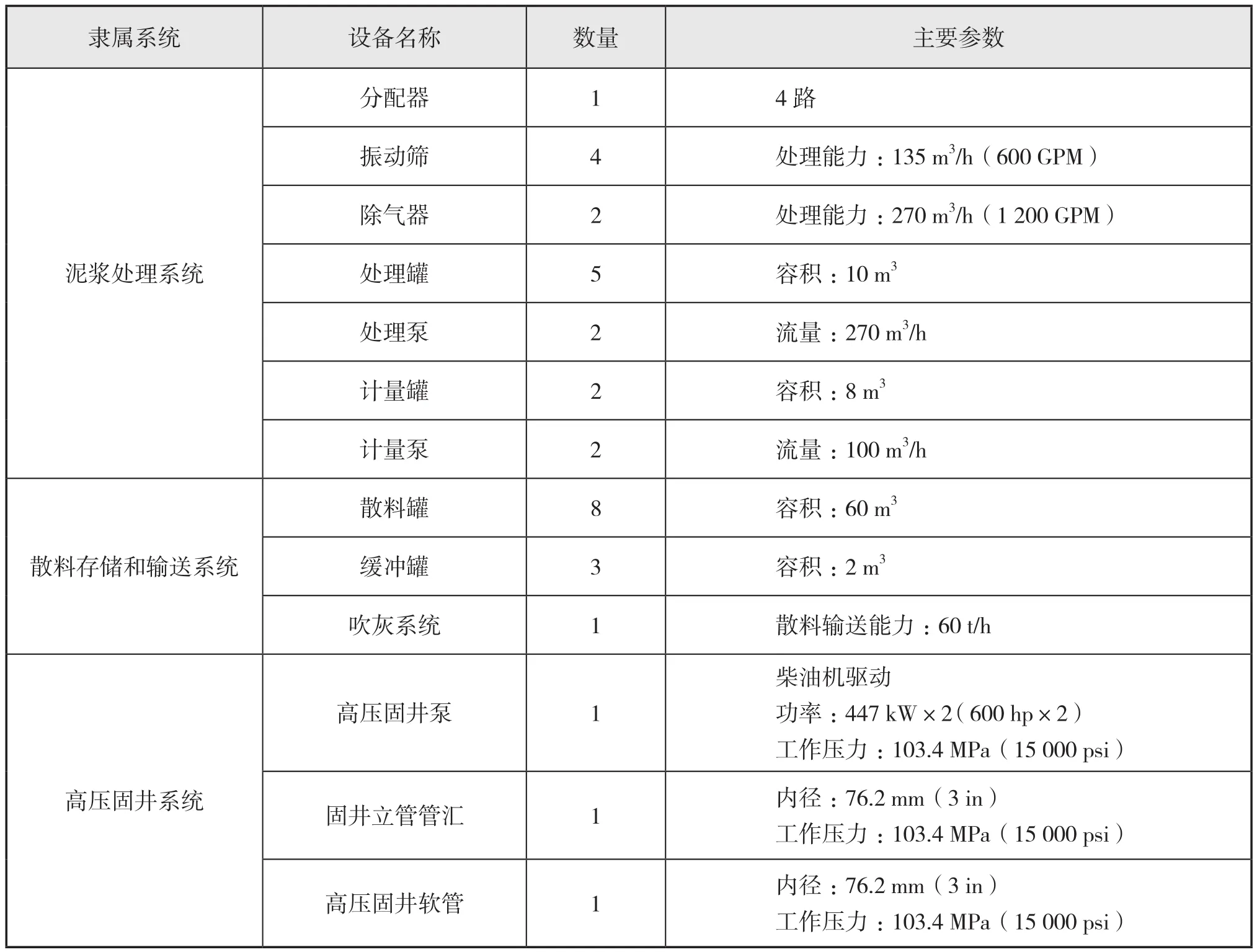

在泥浆需求论证和各子系统工艺流程分析基础上,结合目标船船型特点和技术指标,形成了泥浆系统设备配置方案,其主要技术参数如表4所示。

4.2 泥浆设备控制需求

(1)泥浆系统中高压泥浆泵通常由司钻房控制及钻井控制系统显示,本地控制板安装在泥浆泵舱用于就地控制;

(2)泥浆配置和灌注由司钻控制并带有就地起停控制,配浆和灌注管汇的阀应带有位置信息并传到司钻控制系统;

(3)泥浆的存储和输送由司钻控制,并将信号传到船体控制系统,每个泥浆池应设置双液位计,信号传到司钻控制系统和船体控制系统;

(4)泥浆返流系统通常由司钻控制或本地手动控制,控制方式由客户决定。泥浆计量设备由司钻控制,但计量柜的液位和阀位由司钻和船体监控;

(5)散料/泥浆混料/泥浆处理系统的远程遥控系统属于司钻控制或散料控制系统,部分数据通过船体控制系统监控;

(6)高压固井系统中除散料供给外,通常应全部由手动操作。

表4 泥浆系统配置清单及参数

续表4

5 结 语

本文基于大洋钻探船的功能需求和技术指标,确定了泥浆的总量需求,设计了合理的高压泥浆、低压泥浆配置、存储、输送及散料输送工艺流程,针对目标船型特点,论证了泥浆泵舱与泥浆池舱、泥浆处理区域规划方案,提出了泥浆系统主要舱室规划设计方案和原则,形成了泥浆系统设备配置方案,并制定了泥浆系统主要设备的控制策略,对海上浮式钻井装置泥浆系统的设计和建造有一定的借鉴意义。