基于不同工况的沙滩车车架有限元分析

2021-02-27柳海南范平清刘天宏

柳海南,范平清,刘天宏

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

沙滩车经常行驶在地形复杂且路况较差的环境下,在农业、军事、娱乐休闲等环境下应用较多[1]。车架作为沙滩车的承载主体,将发动机、传动系统、操纵系统等各个部件连接在一起,要求不仅有足够的强度和刚度,还要其动力性能良好[2-3],因此对车架结构进行有限元分析在整车研发过程中有着重要意义。

目前在工程实际中,以有限元法为主的结构分析方法已经成为解决现代汽车设计问题的主要方法[4]。利用HyperWorks 软件进行分析能够有效地减少设计时间,提高工程设计的效率,对车架的轻量化设计、结构优化等方面有着十分重要的作用[5-6]。赵孟阳[7]等人研究了5 种典型工况下纯电动物流配送车车架的强度分析;尹安东[8]等人通过分析和预测车架结构,从而对其薄弱部分提出改进方案和建议;张增年[9]等人对某车载固压设备的车架进行了强度和模态分析;侯康[10]等人利用模态分析来判断车辆行驶过程中是否存在共振现象。

本文以某型号沙滩车车架作为研究对象,利用HyperMesh 对车架进行静力学分析和模态分析,从而对此类车型的设计和改进提供帮助。

1 车架模型简介及有限元模型的建立

1.1 车架结构特性

本文选用某款沙滩车车架作为分析对象,利用CATIA 建立了如图1 所示的三维模型。车架总长为2 305 mm,宽为1 285 mm,焊接而成。车架材料为Q345 结构钢,弹性模量为2.1×1011Pa,密度为7 900 kg/m3,泊松比为0.3。

图1 车架整体结构图Fig.1 Overall frame structure diagram

1.2 车架模型的网格划分

在对车架进行有限元网格划分之前需要利用HyperMesh 的中面提取功能midsurface,对车架钣金件进行中面提取。由于提取的中面几何质量较差,需使用HyperMesh 的defeature 功能进行清理,所以移除了中面上所有小于20 mm 的非螺栓孔以及孔留下的硬点、面倒圆和边倒圆。该车架模型有几个部件的中面不能提取,如前管接头、后管接头等,对于这种情况先处理表面小特征,直接在几何上划分网格,画好后将网格转移到一个新的元件中,再与其他部件连接。而对于复杂的车架部件如油管接头,将去除吊耳部分,只保留中间圆柱体,然后划分3D 网格并新建一个元件用于存放3D 网格单元。

网格的划分是有限元分析过程中最为重要的一步,会极大地影响数值计算的精度以及速度[11]。本文车架的网格划分采用HyperMesh 的automesh功能,以规则的四边形单元(QUAD)为主要单元形态,混合壳单元(MIXED)用于车架的圆管处,其他部件的连接用刚性单元(RBE2)模拟,能够充分地反映主从关系。其中,控制平面的网格大小为10 mm,圆管处的网格大小为5 mm。本文对于螺栓和铆钉的连接采用的是刚性单元(RIGID)与梁单元(BEAM)相结合的方式,螺栓两个端面选择刚性连接。由于车架属于对称机构,只需划分一半的网格,再将网格复制过去,可节省大量的时间。网格划分完成后形成的有限元模型如图2 所示,由95 777 个节点和92 564个单元组成。

图2 车架有限元模型Fig.2 Finite element model of vehicle frame

2 车架的静力学分析

车架的静力学分析是根据行驶工况对车架施加负载和约束,求解后观察车架的变形情况和应力分布,从而验证车架的刚度和强度是否符合设计要求[12]。本文主要对车架的满载弯曲工况、满载扭转工况、紧急制动工况、紧急转弯工况进行仿真分析。

2.1 满载弯曲工况

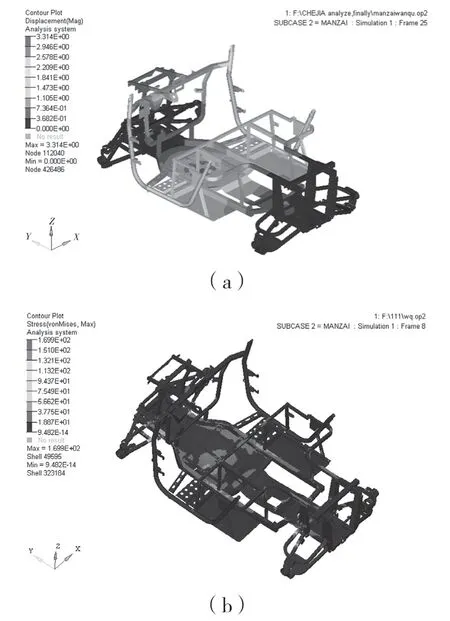

弯曲工况主要考虑的是车辆在平直路段上匀速行驶时加载车辆整备质量,计算其刚度和强度。此时车轮与道路是平稳且均匀地接触,不受外界其他因素影响(如侧向风力、惯性力)。此工况下主要考虑车架垂直方向的受力分析,在此之前需先找到车架的重心位置,在重心处施加整车装备质量1 100 kg,然后通过RBE3 单元将质量点和车架连接起来。根据车辆在弯曲工况下的状态,则前两轮X,Y,Z 轴3 个方向的平动自由度以及后两轮Z 轴方向的平动自由度均被约束,使得模拟情况与实际情况相近。施加重力载荷后开始计算,得到的位移云图和应力云图如图3 所示。

图3 满载弯曲工况的位移云图和应力云图Fig.3 Displacement and stress clouds under full-load bending conditions

由图3(a)可知,车架最大位移为3.31 mm,发生在车架中部,这是因为车辆中部主要为乘员和货箱的位置,载荷较大,距离悬架支撑点较长,所以产生的变形也较大;由图3(b)应力云图可得车架最大应力为169.9 MPa,存在于车架前悬架和悬臂梁的连接处。除最大应力处其他部位的应力都较小,均在95 MPa 以下。车架的屈服强度极限为345 MPa,动载系数取1.5 时计算的许用应力为230 MPa。许用应力大于最大应力,说明车架的设计符合满载弯曲工况下的要求。

2.2 满载扭转工况

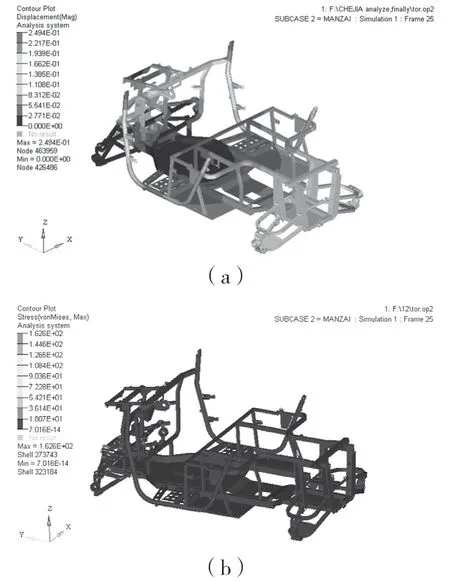

扭转工况是车辆行驶过程中最危险的一种工况,因为当车辆在行驶过程中遇到障碍物或者路面凹凸不平的情况时,会使车轮不在同一平面上,由于载荷力分布不均,车架会受到扭转载荷的影响。为了模拟车辆越过障碍物、右侧悬空的情况,左前轮X,Y,Z 轴方向的自由度被约束,同时右前轮约束X,Z 轴方向的自由度。取前悬架中点处为加载点,在X 方向上施加2 000 N·m 的扭矩,再通过RBE2 单元与车架连接。由于经过障碍物时车速较低,故取动载系数1.5 进行求解。

由图4(a)可知,右前轮被抬高,悬架的阻尼作用使得车架的接头处出现最大变形,值为0.24 mm。图中可见,右前轮被抬起,所以车架右半部分的变形量大于左边,这种状况比较危险,在行驶过程中应当避免此情况的发生;由图4(b)可知,车架的最大应力为 162.6 MPa,位于车架的左前轮悬架与车架的连接区域,这是因为车轮悬空导致应力不对称,未被抬升的一侧受到更大的应力。由应力云图还可以看出,车架的大部分应力都小于50 MPa,也没有呈现出应力集中的现象,表示车架具有良好的抗扭转强度。

图4 满载扭转工况的位移云图和应力云图Fig.4 Displacement and stress clouds under full-load torsion conditions

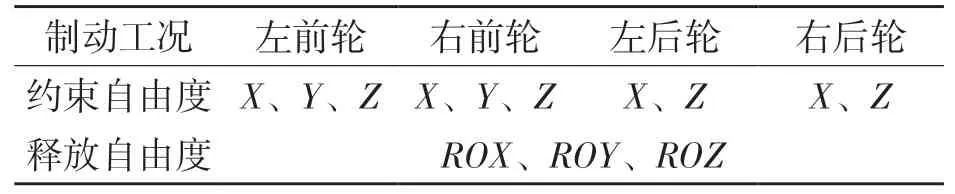

2.3 紧急制动工况

紧急制动工况主要是考虑车辆在加速或者减速时车架受到惯性力的作用,产生形变以及应力上的变化。本文是以前后轮处于抱死状态且车轮未离开地面来进行计算,通过施加0.6g 的减速加速度来模拟惯性力载荷的作用。边界条件如表1所示。

表1 紧急制动工况边界条件Tab.1 Boundary conditions of emergency braking conditions

图5 分别是紧急制动工况下车架的位移和应力云图。从位移云图能够看出,车架的前后悬架处变形很小,最大位移为1.99 mm,发生在车架中部,这是因为车辆中部受到的载荷比较大,此处惯性力也是最大的,所以产生的变形较大。车架制动工况下的应力分布与弯曲工况下的应力分布类似,最大应力均发生在车架前悬架与悬臂梁的连接处。但是由于车架受到紧急制动力的影响,最大应力较弯曲工况有所减小,为113.2 MPa,远小于材料屈服极限强度230 MPa,故具有较高的安全系数。

图5 紧急制动工况的位移云图和应力云图Fig.5 Displacement and stress clouds under emergency braking conditions

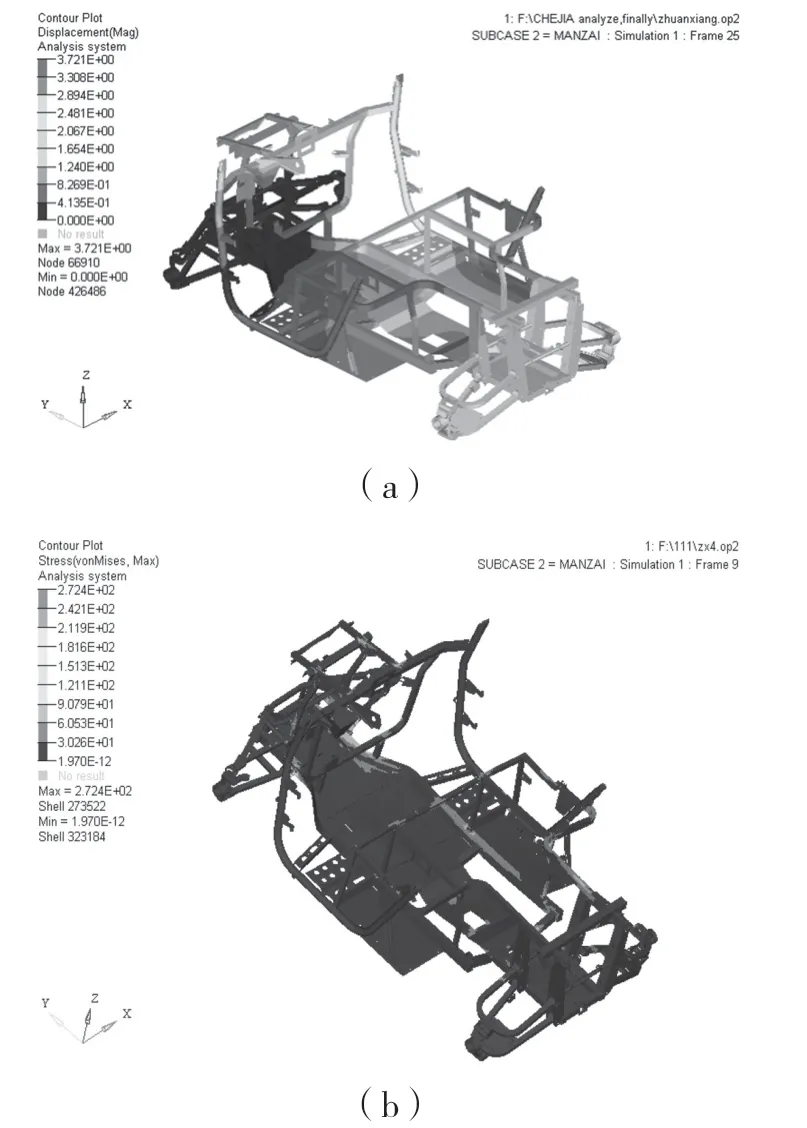

2.4 紧急转弯工况

紧急转弯工况主要考虑汽车在满载行驶中改变行驶方向所引起的应力、位移变化。车架在紧急转弯工况下,受力状况有车架满载时的重量、转弯时侧向离心力产生的侧向载荷,以及转弯减速时产生的减速加速度,故对于转弯工况,本文对车架施加0.5g 的减速加速度、1g 的重力加速度以及0.5g 的左侧向加速度来模拟计算汽车在左转弯时的应力和位移分布;而且,为了模拟车辆甩尾这一极限工况,约束左前轮X、Y、Z 轴方向的自由度,与此同时右前轮悬空,故其X、Z轴两个方向的自由度被约束。

由图6(a)位移云图发现车架中后部变形明显,最大变形处位于中部纵梁右侧,为3.72 mm。这是因为,在模拟甩尾时,车辆中部的乘客会向右侧倾斜,使右半部份承受的载荷增大,变形更加明显;由图6(b)应力云图可知,最大应力发生在车架前悬架与悬臂梁的连接处,但是由于车架受到紧急制动力和侧向离心力的影响,最大应力为272.4 MPa。本文模拟的工况是极限工况甩尾,后轮会受到来自地面的摩擦力,所以实际行驶情况会更安全。同时可以发现,除了前后悬臂梁与车架连接处,其他区域的应力大都小于150 MPa,远远小于材料的屈服极限强度。

图6 紧急转弯工况的位移云图和应力云图Fig.6 Displacement and stress cloud diagrams under emergency turning conditions

3 车架的模态分析

通过模态分析可以了解结构的振动特性,而车架的模态分析能够反映出整体的刚度性能,同时也是控制汽车常规振动性能的关键指标[13-14]。模态分析分为自由模态和约束模态,本文进行的是自由状态下的模态分析。在车架的自由模态分析中不施加任何约束,因此前6 阶为刚体模态,对应的是零频率。本文从非零频率的第7 阶开始显示,车架前12 阶的振动频率和对应的固有振型见表2,振型图如图7—图9 所示。

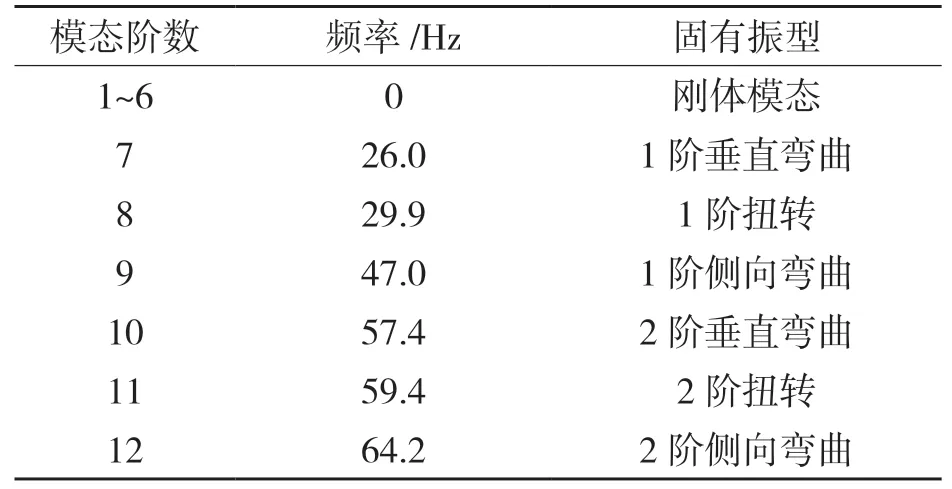

表2 车架前12 阶固有频率和振型Tab.2 The first twelve natural frequencies and vibration modes of frame

由表2 可得:1 阶弯曲与1 阶扭转的模态频率差值在3 Hz 以上,有效地避免了弯曲扭转的耦合效应。而且自由振动下,前12 阶的振动固有频率均在26~65 Hz,高于路面不平所造成的车轮不平衡激振20 Hz,同时低于发动机常用工作频率250 Hz,表明将不会引起该车架的共振。

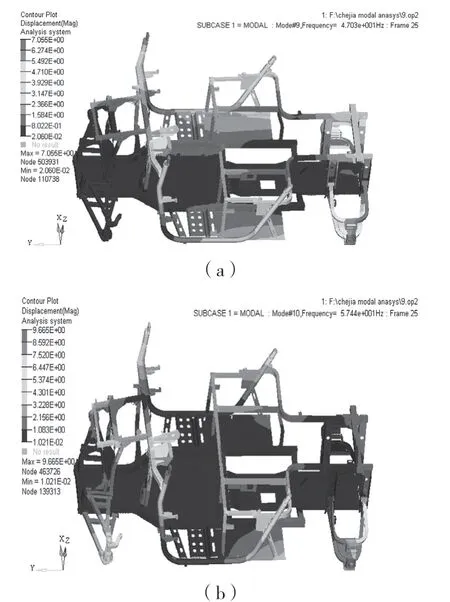

图7 第7、第8 阶振型Fig.7 Vibration mode of seventh and eighth order

图8 第9、10 阶振型Fig.8 Vibration mode of ninth and tenth order

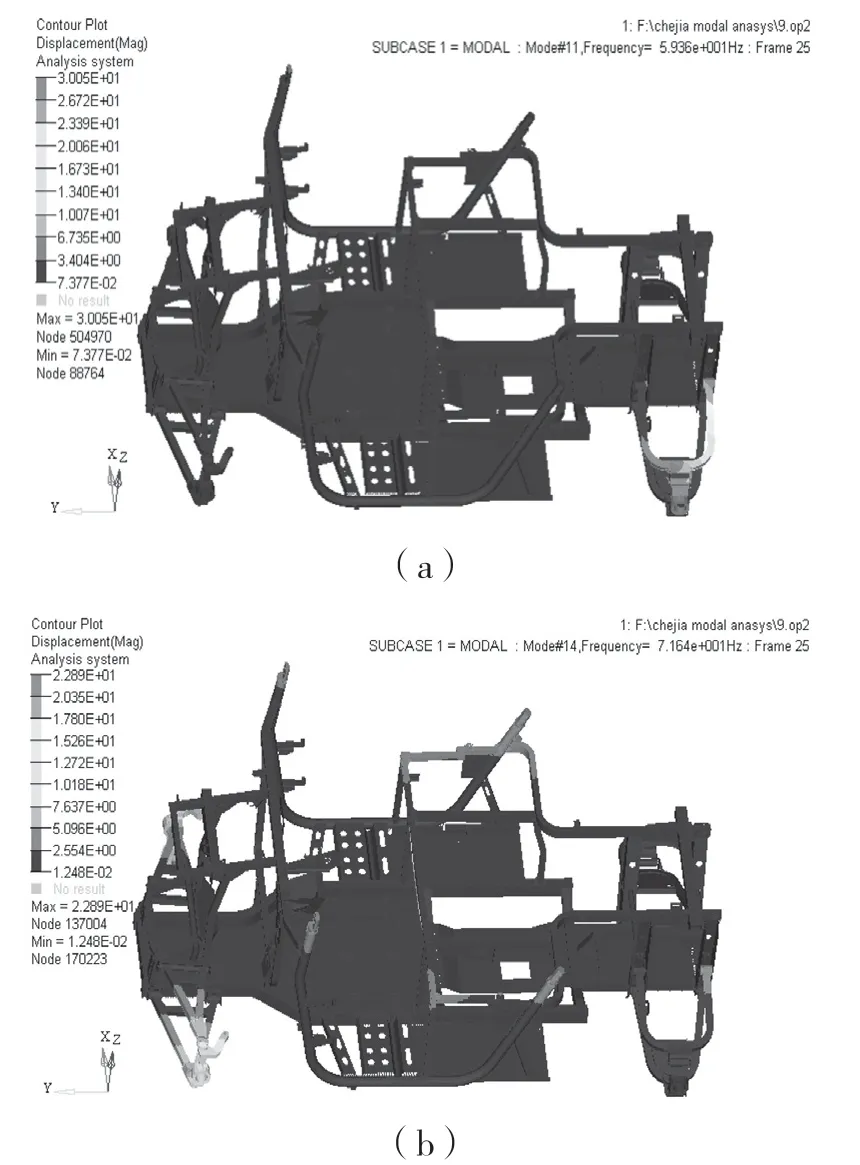

图9 第11、12 阶振型Fig.9 Vibration mode of eleventh and twelfth order

4 结论

(1)通过分别对满载弯曲工况、满载扭转工况、紧急制动工况、紧急转弯工况进行载荷和约束条件的处理,进行仿真计算后得到4 种工况下车架的应力分布云图和变形位移云图。计算结果表明,车架的位移变形和等效应力均在材料许可范围内,满足使用要求。

(2)通过对车架进行自由模态分析,车架的前12 阶模态频率均在65 Hz 以内,路面不平所造成的车轮不平衡激振、发动机工作引起的激振频率都不会引起车架的共振,因此车架符合设计要求。

综合上述分析结果表明,该车架的设计符合要求。基于HyperWorks 的沙滩车车架分析有效地提高了设计效率,同时也为车架的进一步优化和改进提供了参考和指导。