基于参数化白车身下车体结构轻量化研究

2021-02-27吴杨杨建森武振江曹建王鹏张俏

吴杨,杨建森,武振江,曹建,王鹏,张俏

(300300 天津市 中汽研(天津)汽车工程研究院有限公司 第三开发本部)

0 引言

为贯彻节能减排政策,目前,汽车白车身设计在满足弯扭刚度及模态主要性能时,均把轻量化设计考虑其中,随着国Ⅵ排放的实施,轻量化也势在必行,并在今后一直伴随着车身设计,因此,对车身轻量化的研究具有重要的意义。当前车身结构轻量化研究主要集中在考虑白车身静态弯扭刚度、低阶模态及安全性能的前提下,以板件厚度、材料或整车尺寸因素对白车身进行多目标优化。参数化模型可实现白车身板件形状、厚度、整车尺寸等因素的改变,实现白车身零部件结构和材料充分发挥其承载、加强和吸能作用[1]。

对于设计周期长、结构复杂的白车身,在开发过程中会遇到一系列问题。传统开发流程下,在概念设计阶段,只能凭借经验和对标车,无法直接有效地得知车身静态性能,导致后期详细设计阶段可能需要更改的地方较多,若能在概念设计阶段就能把握车身性能,则在详细设计阶段能减少不少时间成本。本文建立车身SFE 参数化模型,在概念设计阶段验证车身下车体性能,并进行轻量化,实现仿真驱动设计,缩短开发周期[1]。

1 基于SFE 模型仿真驱动设计

1.1 仿真驱动设计

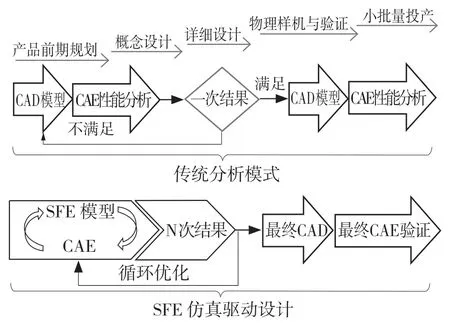

“仿真驱动设计”理念就是在设计阶段CAE就介入到设计,用分析数据反馈设计,告知车身设计人员制定清晰的设计思路,提高开发效率,加快车型开发。传统的概念设计阶段,主要是依据白车身设计人员的工作经验进行结构上的断面设计,并对造型可行性、车身布置、工艺约束进行初步的确认,无法对白车身的重量及性能问题进行有效识别与优化,延缓整车项目的进度,增大了研发周期[2]。

基于“仿真驱动设计”的理念优化白车身开发流程,在概念设计阶段就通过SFE 软件建立全参数化模型,对白车身相关性能及重量进行初步的识别与优化,从而指导车身设计人员开展断面设计、CAD 数据详细设计工作的开展。图1 为传统开发模式与“仿真驱动设计”模式比较。

图1 开发流程比较Fig.1 Comparison of development process

1.2 下车体参数化分析流程

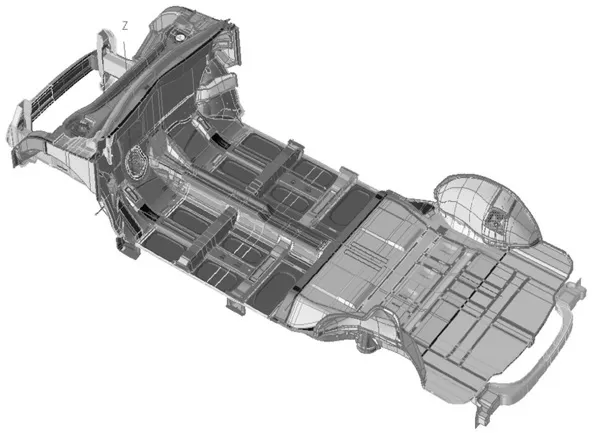

本文在车身概念设计阶段建立了白车身参数化模型。如图2 所示为白车身下车体SFE 模型,共定义了12 个设计变量,包括下车体地板横梁厚度、横梁位置以及横梁截面形状。

图2 白车身下车体SFE 参数化模型Fig.2 SFE parametric model of BIW body

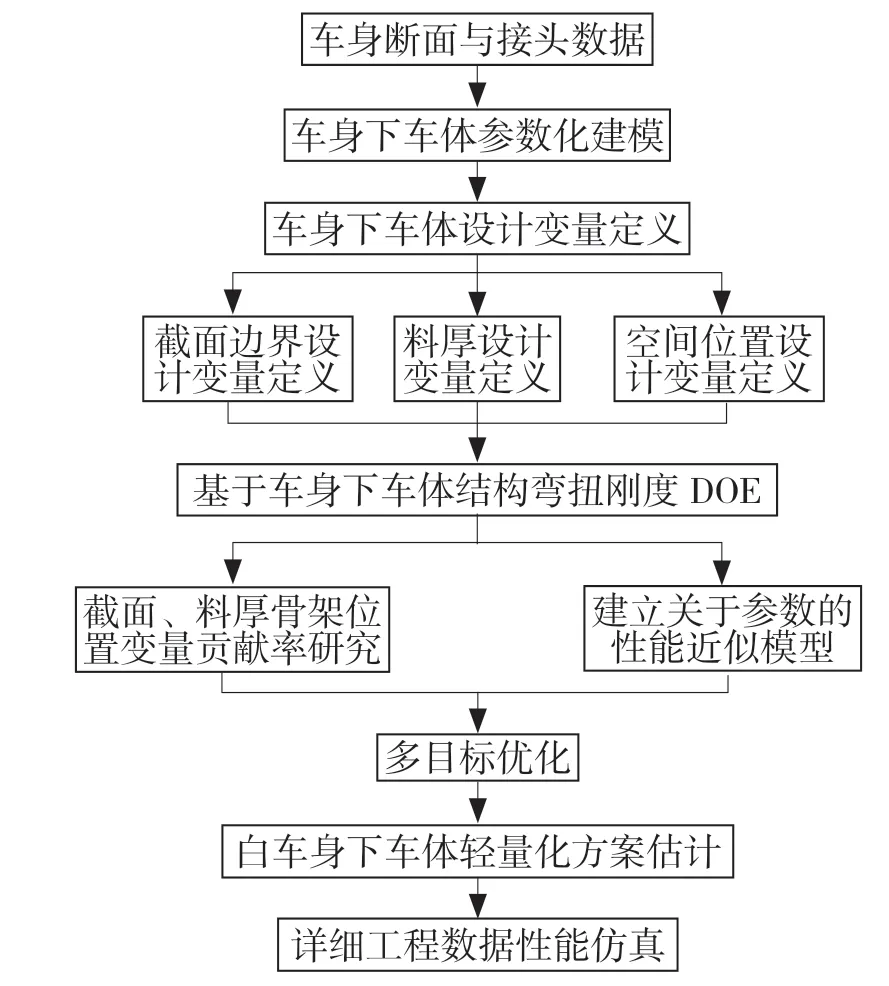

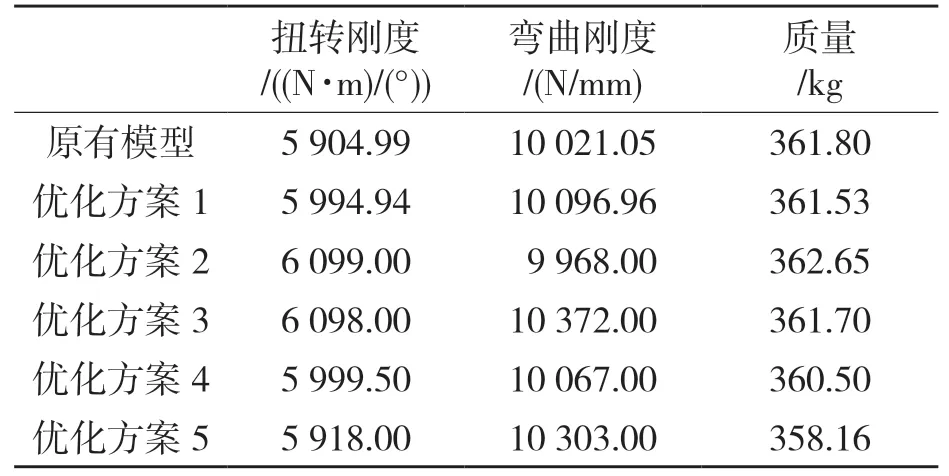

根据分析流程,采用优化拉丁方法产生计算样本点,通过iSight 调用求解器计算后,将结果汇总建立近似模型,采用序列二次规划法对近似模型进行优化,找到满足不同条件的最轻白车身[3]。

图3 为本文下车体结构轻量化设计流程。后续工作将根据图3 分析流程进行,选取设计变量,定义设计变量取值范围,生成计算样本,建立近似模型,优化近似模型,得出方案进行评估。

图3 下车体结构参数化分析流程Fig.3 Parametric analysis flow of lower car body structure

2 参数化模型试验设计

2.1 试验变量选取

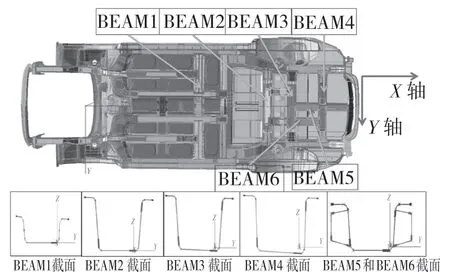

根据SFE 建立的白车身下车体参数化模型,根据经验和参考对标车结构,通过调整下车体地板处横梁截面、厚度及空间位置等,验证下车体性能。图4 为下车体4 个横梁和2 个加强纵梁。

图4 下车体参数化模型变量Fig.4 Parameterized model variables of car body

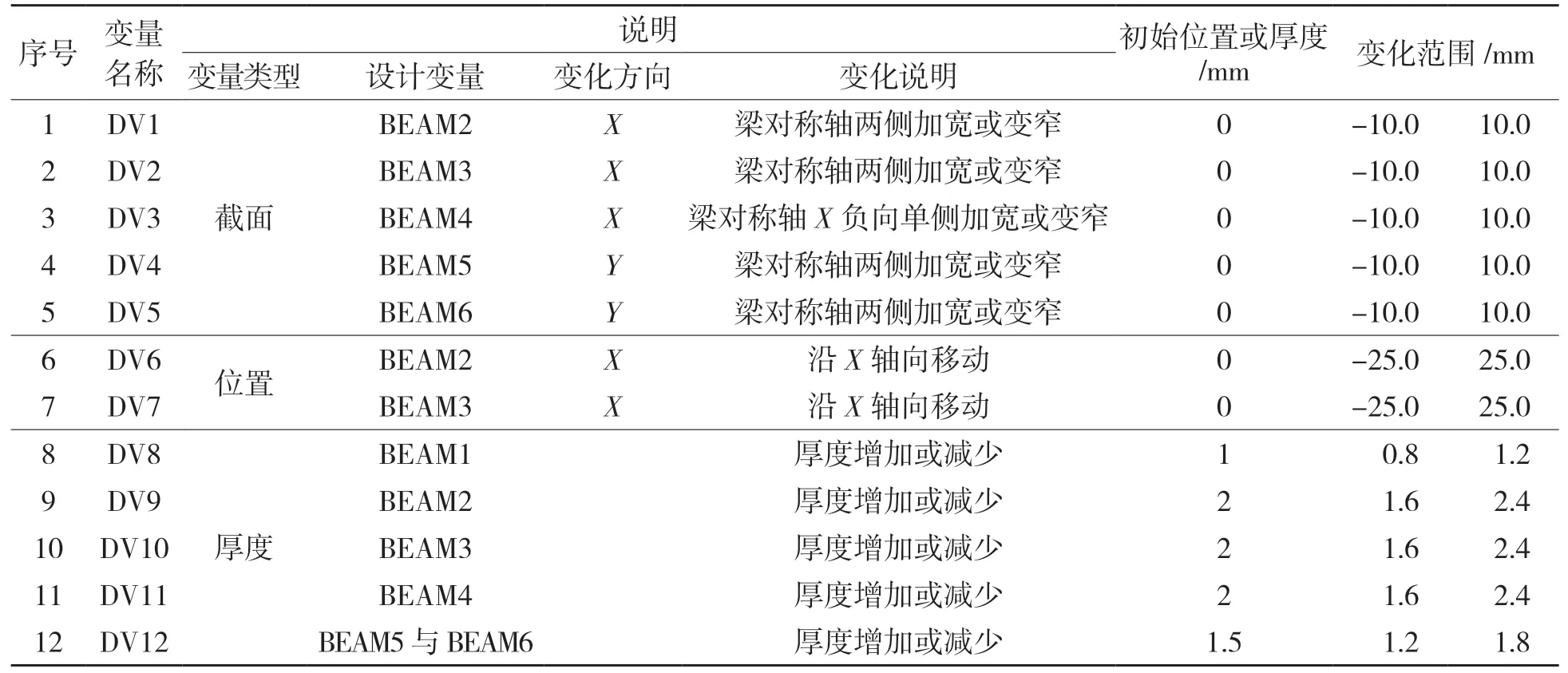

表1 给出了各个变量的范围和变化方向,以车身弯曲刚度、扭转刚度和质量为优化目标进行多目标优化设计。基于优化的拉丁超立方算法生成的样本具有空间均衡性,根据12 个设计变量的取值范围,iSight 生成50 组计算样本,然后调用求解器,计算出样本的弯扭刚度,并提取响应模型质量[4]。

表1 下车体结构横纵梁变量说明Tab.1 Variable description of transverse longitudinal beam of car body structure

目前初步筛选下车体地板梁5 个,设计变量包含梁截面形状、梁位置以及梁厚度3 个维度。

2.2 试验设计

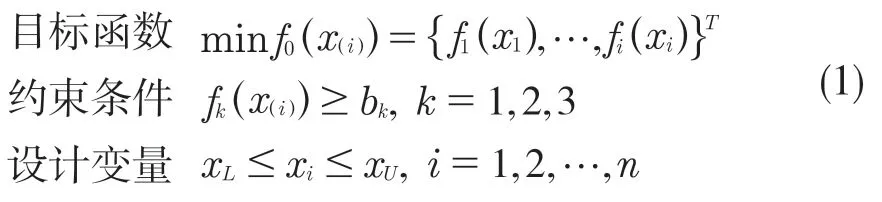

通过调整参数化白车身下车体梁截面、厚度及空间位置等参数实现白车身下车体结构变化,结合试验设计(design of experiment,DOE)生成样本点。优化拉丁超立方算法,使所有的试验点尽量均匀地分布在设计空间,具有非常好的空间填充性和均衡性。本文中选取表1 中DV1-DV12 作为设计变量。DOE 共选取12 个变量参数(DV1-DV12)进行试验设计,生成50 组变量组合。通过iSight 自动调用软件Nastran 求解出12 个变量的不同组合下车身弯扭刚度及质量,比较计算出的刚度值和质量,确定一组最优解,分析计算中其轻量化约束方程如下:

式中:f0——目标函数,即白车身质量最小;fk——约束变量的函数;弯扭刚度;bk——约束变量值,即初始弯扭刚度;xi——设计变量初始值,xL——设计变量下限,xU——设计变量上限。

根据约束公式,确定梁截面形状、位置及零件板厚的合理变化,计算车身弯扭刚度性能,然后根据数据再生成近似模型,再对近似模型进行优化[5]。如图5 所示为根据约束公式在iSight 中建立的DOE 试验设计流程,SFE 不断改变约束变量,Nastran 对生成的每一组模型进行计算,得出50 组数据。

图5 下车体iSight_DOE 试验设计流程Fig.5 Design flow of iSight_DOE test of lower car body

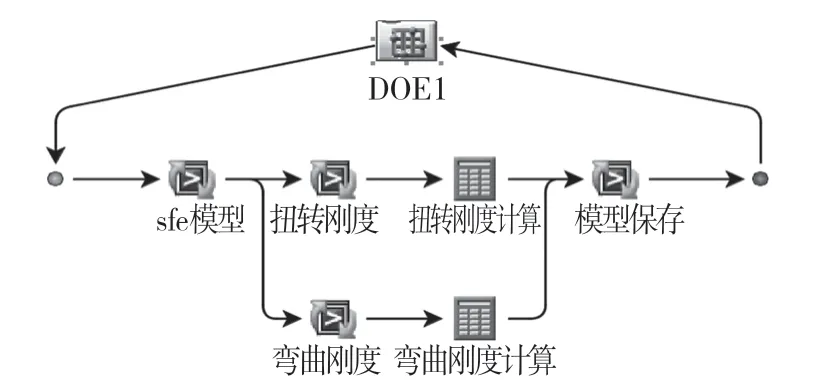

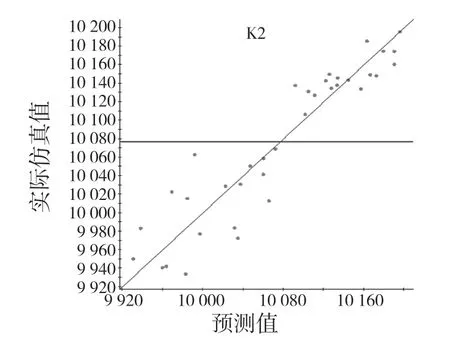

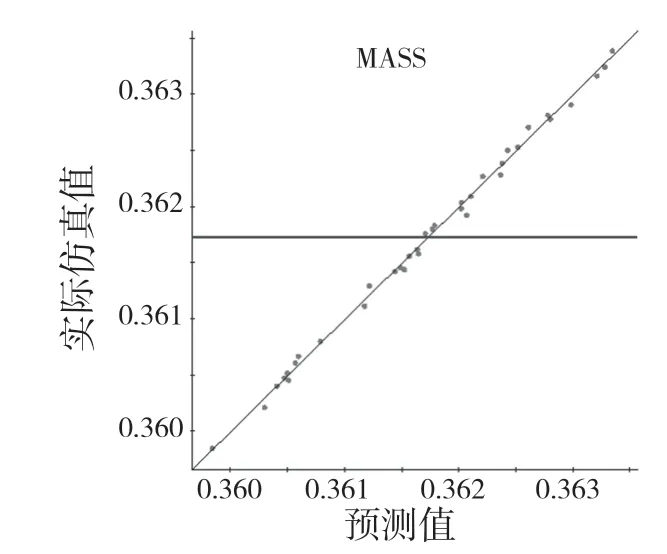

本文中设计变量个数为12 个。根据采样点,完成试验设计后,得到其输出响应值(弯曲刚度、扭转刚度、质量50 组样本点),在此基础上生成响应面函数构造图6—图8,横坐标为软件构建的近似函数计算出的值,纵坐标为未优化前原始模型的实际仿真值。

图6—图8 中,横线为50 组样本点预测值的平均值,斜线角度45°,在这条斜线上的点,仿真结果与近似模型预测值完全相等。

图6 扭转刚度近似模型Fig.6 Approximate model of torsional stiffness

图7 弯曲刚度近似模型Fig.7 Approximate model of bending stiffness

图8 质量近似模型Fig.8 Mass approximation model

3 白车身下车体结构优化

3.1 近似模型优化

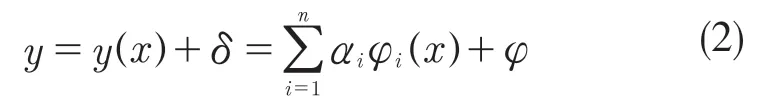

近似模型是通过数学模型的方法逼近一组输入变量x(独立变量)与输出变量y(响应变量)的方法,通过近似关系的求解能加快优化算法的寻优速度[6]。

近似模型就是假设一响应量y 取决于变量x,则其响应面拟合函数为

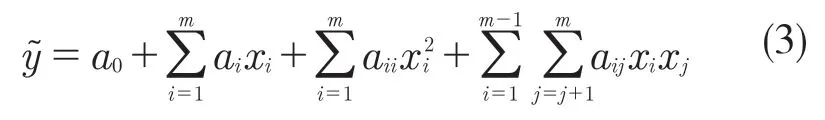

响应面函数可表示为

式中:m——设计变量个数,用于构造一阶响应面函数的最少样本点数量,q 与m 的关系为

本文中设计变量个数为12 个,最少样本点个数为13 个,实际采取样本点有50 个,能满足构造响应面的需求。本文通过对白车身下车体12个设计变量作为输入,弯扭刚度作为约束,质量作为输出,iSight 通过灵敏度分析,用50 组变量分析后的结果建立近似模型,图9 中的excel 为建立的近似模型函数及变量结构变化范围。

图9 SQP 优化流程Fig.9 SQP optimization process

图9 中的excel 表为iSight 导出的近似模型数据,里面一列为12 个设计变量,另一列为弯扭刚度及质量,通过更改设计变量值,其输出也随之变化,通过iSight 对其近似模型进行优化,由软件通过SQP(序列二次规划法)采用梯度搜索方法找出满足约束的妥协解集。

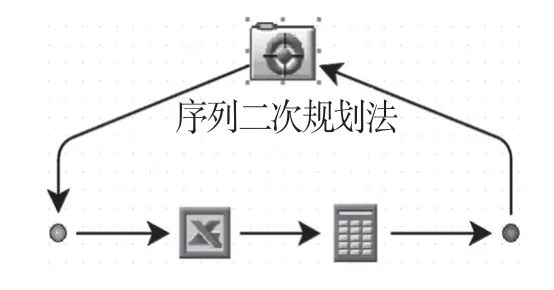

3.2 下车体横梁结构及板料厚度优化

使用SQP 算法优化搜索到妥协解集[7]。本文选取封闭白车身下车体质量最小的妥协解作为轻量化优化解。表2 为优化方案5 设计变量中前后优化比较,列出了下车体截面、位置和厚度变化,并最终根据这些变量求优化后弯扭刚度及质量。

表2 设计变量优化前后比较Tab.2 Comparison of design variables before and after optimization

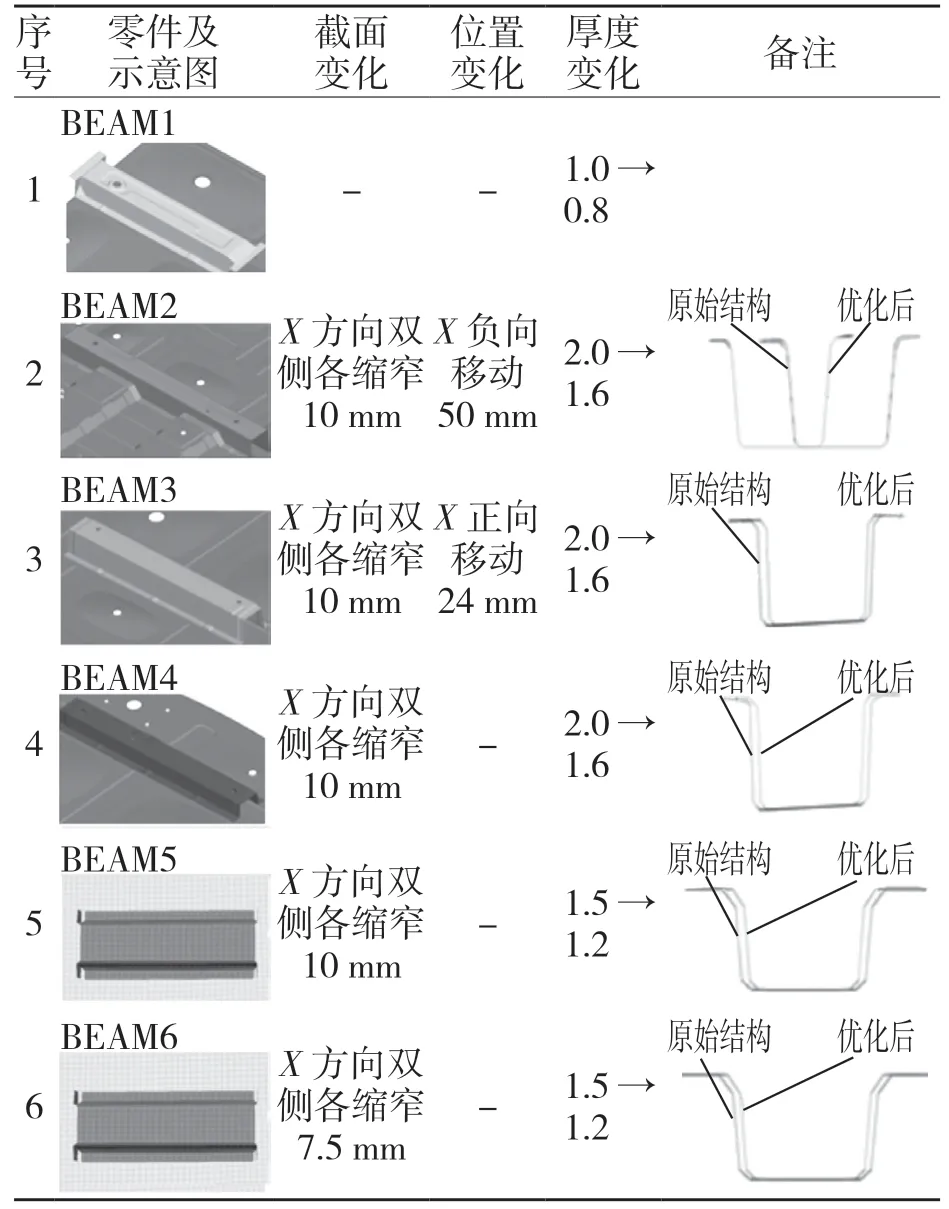

3.3 优化前后车身性能对比分析

通过对白车身下车体进行梁结构截面形状、位置及板料厚度优化,在车身性能基本不变时,概念设计阶段的白车身实现了减质需求。以车身模态、车身弯曲模态和扭转模态的间隔以及弯曲和扭转刚度为约束,以质量最小为目标进行优化,经过多轮迭代优化,得到5 组SFE 模型最终优化方案,将5 组优化设计变量带入到原始模型中,算出5 组设计变量的弯扭刚度及质量,并与原始车身性能状态进行对比。表3 列举出了5 组优化方案与原有模型数值。

表3 原有模型与SFE 模型性能对比Tab.3 Performance comparison between original model and SFE model

分析表3 数据,优化方案3 对车身弯曲刚度性能提升最大,优化方案2 对车身扭转刚度性能提升最大,优化方案5 对车身质量减重贡献最大。综合性能提升角度分析,方案3 在不改变下车体零件厚度而只改变梁的截面形式和位置情况下,对车身弯曲刚度和扭转刚度性能均有明显提升,且质量可减轻约0.1 kg;综合性能与质量考虑,方案5 在考虑所有设计变量变动情况下,既对车身弯扭刚度性能有较大提升,也对车身减重贡献明显,可实现车身减质约3.64 kg,减质率1.01%。

故推荐选用优化方案5 对白车身下车体结构件进行指导设计。

4 结论

(1)运用实例验证了参数化模型在网格划分、模型输出等环节比传统有限元效率高[8];验证了SFE 模型的可靠性,在概念设计阶段引入“仿真驱动设计”理念,在减少质量的同时指导设计,找出各种横梁的最佳位置及截面形状,为后期详细设计阶段CAD 工作提供可靠依据。

(2)综合运用参数化建模技术、近似模型创建,SQP 优化算法,对白车身下车体几个横梁进行多因子目标优化。保证车身弯扭刚度不降低,对下车体横梁厚度、横梁位置及横梁截面形状等12 个设计变量进行优化分析,在弯曲刚度和扭转刚度变化不大前提下,车身质量由361.80 kg 减为358.16 kg,采用“仿真驱动设计”方法在概念设计阶段能得到有效应用,减少后续CAE 验证工作,并指导CAD 设计。