基于OptiStruct 的仪表板横梁模态分析及轻量化

2021-02-27查勇岗王贵勇

查勇岗,王贵勇

(650000 云南省 昆明市 昆明理工大学)

0 引言

仪表板横梁作为仪表板总成模块的重要组成部分,为转向管柱、主副仪表板、乘员侧安全气囊、鼓风机、线束等提供支撑,同时也是模块化仪表板总成装配过程中的定位支撑件和辅助夹具。它因为与车身直接通过螺栓连接,容易引起汽车怠速或者行驶过程中整个仪表台的振动,甚至会引起方向盘的颤振现象,从而影响整车NVH 性能,影响乘坐舒适性。因此,在进行轻量化设计优化时,模态型性能的控制对实际工程具有重要意义。

目前,很多车型为了仪表盘横梁的轻量化设计,采用的是镁合金压铸法、连续变截面(TRB,tailor rolling blanks)法,或者结合CAE 软件优化技术方法,目的都是在保证性能的前提下,尽可能降低重量。奇瑞汽车的陈飞[1]等人采用AM60B 的镁铝合金,进行了模态分析和管柱静态入侵测试,产品满足各项性能要求,考虑应用到B 级车上;同济大学的高云凯[2]等提出了挤压镁合金骨架设计,对比钢制骨架减少重量百分比为65.8%,一阶模态提高14.4%;江苏大学的丁华[3]等采用TRB 方法对仪表板横梁进行CAE 分析和轻量化设计,在保证模态特性的同时,最终仪表板横梁整体减少质量0.865 kg,百分比为9.65%;刘念[4]等根据仪表板管梁的结构特征和承载性能要求,基于TRB 技术,分别最优化设计了五段式和三段式的轻量化仪表板管梁结构,通过与等厚度方案作对比,验证了变厚度能满足低频及特定强度特性要求,且减少质量10%左右;奇瑞汽车的徐爽[5]等利用OptiStruct 对仪表板横梁进行灵敏度分析和拓扑优化,使得转向系统在提升模态性能的同时,减少质量2.5 kg。

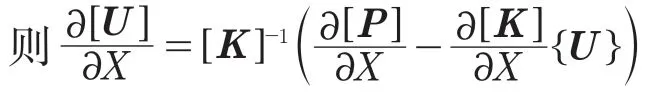

本文的仪表板横梁骨架总成是某MPV 商客两用车型,考虑到经济成本以及工艺可实现性,以及轻量化的可实施性,仪表板横梁采用两段式焊接。如图1 所示,虚线处圆管左侧和右侧分段焊接。同时该车型是根据上代车型性能基本不变的条件下进行轻量化设计,因此,利用OptiStruct 细节性的尺寸形状优化,可以有效开展轻量化分析。

图1 仪表板横梁骨架总成Fig.1 Cross car beam for instrument panel assembly

1 尺寸形状优化设计

1.1 OptiStruct 优化设计数学模型

优化设计包含三要素,即设计变量X,约束函数Gu(X)/Hv(X) 和目标函数F(X)。设计变量是优化设计定义的变量,表示为X={x1,x2,x3,......xn}。约束函数是对设计变量的限制,有不等式约束Gu(X)和等式约束Hv(X)。目标函数是求解最优的设计性能,是关于设计变量的函数。一般优化设计的数学模型可以表达如下[6]:

min F(X) X ∈D

Gu(X)≤0 u=1,2,……,m

Hv(X)=0 v=1,2,……,p

式中:u,v——未知的个数。m=p=0,称为无约束优化问题,m ≠p ≠0,称为约束优化问题。F(X),Gu(X),Hv(X)如果都是线性函数,称为线性优化问题。F(X),Gu(X),Hv(X)其中有一个为非线性函数,称为非线性优化问题。

OptiStruct 中,约束函数和目标函数都是从CAE 中获取的结构响应,包括质量、体积、静态分析、模态分析、模态频率分析、随机振动分析和热分析的线性非线性响应。设计变量依赖于选择的设计类型,在尺寸优化中可选择壳单元、梁单元属性。在形状优化中,可选择节点的形状扰动。

1.2 OptiStruct 尺寸优化

尺寸优化是结构分析中最基本的方法,是细节设计法,已广泛应用于减轻各总成的重量,甚至整车轻量化分析中。该方法是在模型结构形状基本固定的基础上再对其进行细节优化修改,主要通过改变结构有限元模型的属性(如壳单元的厚度、梁单元的截面属性、弹簧单元的刚度)来达到特定的设计需求[7]。

在尺寸优化中,OptiStruct 首先通过近似的方法把线性目标函数或者约束转为线性表达式,然后使用可行方向法进行求解。可行方向法是沿可行方向的逐次迭代,可行方向是从一个可行点Xk开始到达另一个可行点Xk+1的方向S,Xk+1=aSk+Xk,并且接下来的每一次迭代都是沿着可行方向S 的一维搜索[8]。如果Xk+1仍不是最优解,则重复上述步骤,直到得到最优的点列阵Xk+1。

1.3 OptiStruct 形状优化

形状优化也是一种细节设计法,是CAE 工程师对模型潜在优化方向有了一定思路后而进行的设计。通过HyperMesh 中的HyperMorph 来生成复杂形状的摄动向量或者更改网格节点的位置,将节点位置的变化作为形状变量,以此通过结构外形的调整以改善结构特性,比如提高模态频率、降低集中应力等。

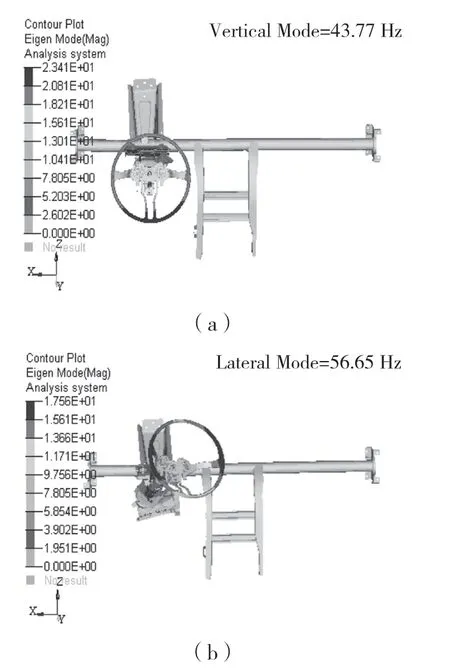

1.4 灵敏度分析

设计灵敏度就是结构响应对设计变量的偏导数(结构响应的梯度)。

对于有限元方程:[K]{U}={P}

式中:[K]——刚度矩阵;{U}——单元节点位移向量;{P}——单元节点载荷向量。两边对设计变量X 求偏导数:

一般来说,结构响应(如约束函数G)可以描述为位移向量U 的函数:G={Q}T{U},所以,结构响应的灵敏度为

上述方法称为直接法,该方法适用于设计的约束较多而设计变量较少的优化问题,如尺寸优化和形状优化的灵敏度求解[9]。

2 仪表板横梁总成的模态及尺寸形状优化分析

2.1 模态分析

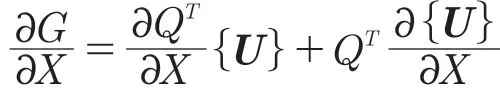

采用HyperMesh 软件对仪表板横梁和转向系统上半段总成进行网格划分,钣金网格(壳单元)划分尺寸为8 mm,方向盘、转向电机壳体网格(实体单元)尺寸为3 mm,其具体网格如图2 所示,共230 806 个单元,81 175 个节点。仪表板横梁采用SPCC 材料,材料弹性模量为21 000 MPa,泊松比为0.3。

图2 仪表板横梁总成网格划分示意图Fig.2 Mesh of cross car beam for instrument panel assemble

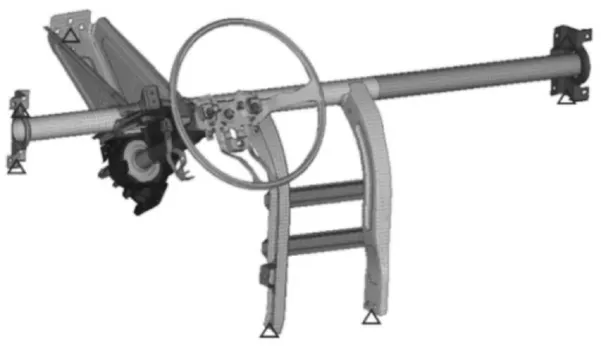

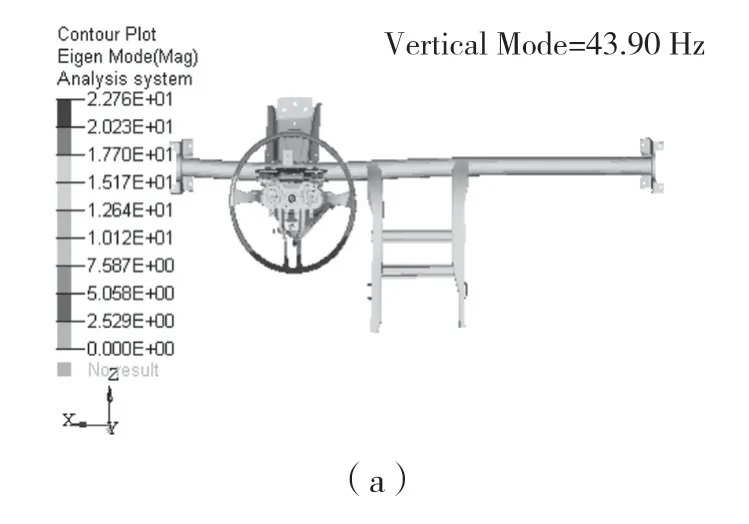

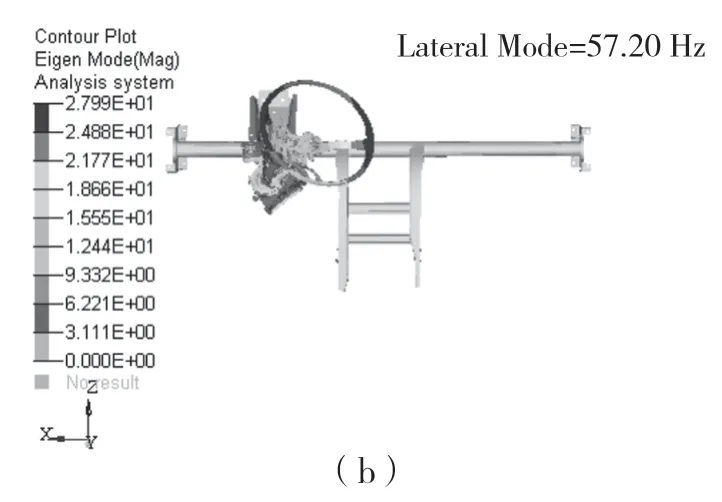

模态分析采用Lanczos 法,仪表板横梁与车身固定处采用全约束(即在红色三角形处约束1~6 方向自由度),计算与驾驶员主观感受抖动最明显的垂向模态和侧向模态。基础车型的第1 阶垂向模态为43.77 Hz,第1 阶侧向模态为56.65 Hz,结果如图3 所示。

图3 基础车型的垂向模态和侧向模态Fig.3 Vertical and lateral modes of original vehicle

2.2 尺寸形状优化分析

本文中的仪表板横梁轻量化是在基于上一代车型性能基本不变的条件下降低重量,可行的设计空间较少,因此采用细节化的尺寸形状优化是有效的解决手段。OptiStruct 中将尺寸和形状优化的设计变量同时在一个模型中求解,根据各个部件尺寸大小、形状变化和重量的灵敏度大小,经过优化迭代,达到重量和性能的平衡。

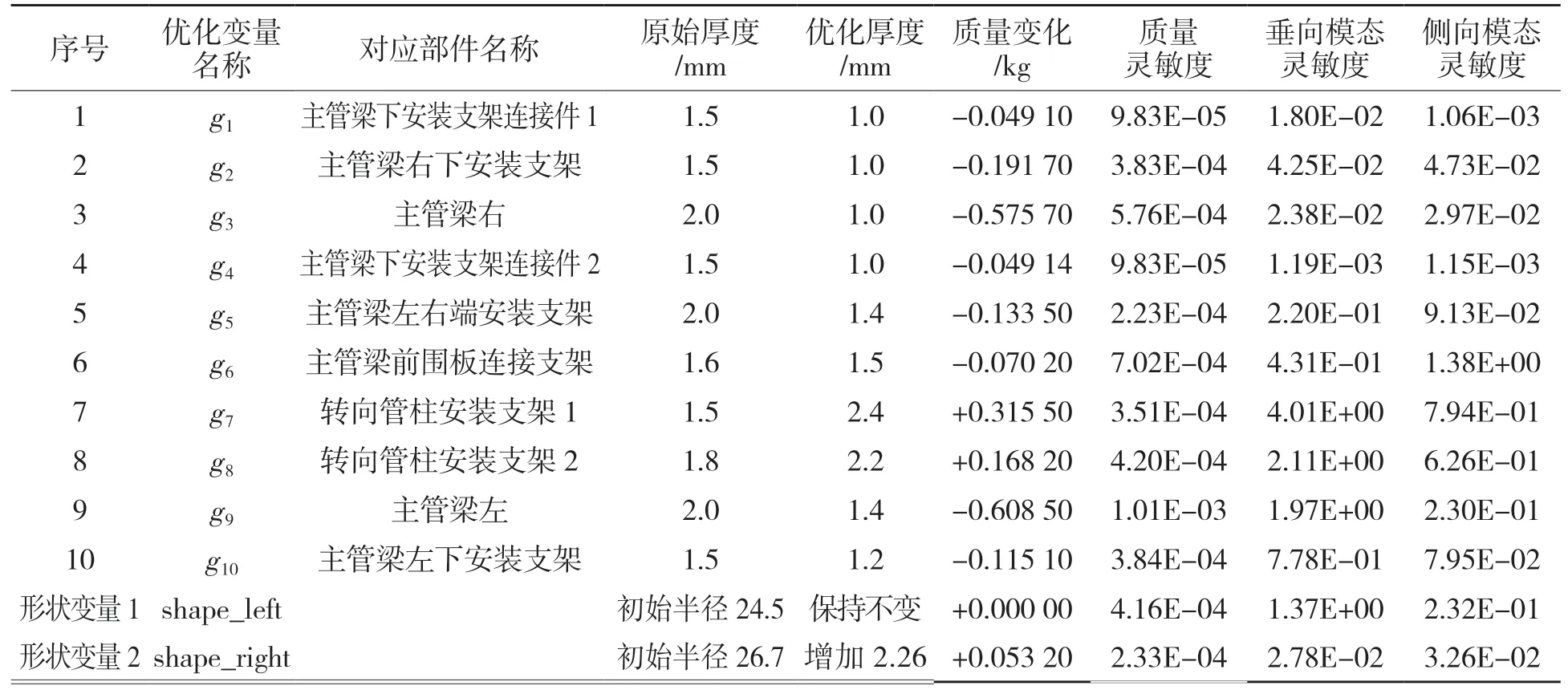

2.2.1 定义尺寸变量

为了对仪表板横梁进行尺寸优化,需要在OptiStruct 中为厚度定义设计变量,选中图4 中的10 个设计变量,分别为g1~g10,每个部件可选择的厚度为1.0,1.2,1.4,1.5,1.6,1.8,2.0,2.2,2.4,2.5,2.6,2.8,3.0 mm,以保证优化部件厚度的可生产性。

图4 10 个尺寸设计变量部件Fig.4 Ten size-design-variable components

2.2.2 定义形状变量

形状变量是通过HyperMorph 对节点扰动形成的变化创建的,本文中是对部件3 和部件9 的半径变化5 mm,即可在原来半径基础上根据实时优化需求,最小可减小5 mm,最大增大5 mm,具体如图5 所示,变量名字分别为shape_left 和shape_right。

图5 管状横梁直径变化5 mm 示意图Fig.5 5 mm diameter variation of tubular beam

2.2.3 定义设计约束

由于是以基础车型的模态为参考值,因此,以不低于第1 阶垂向模态43.77 Hz 和第1 阶侧向模态56.65 Hz 为约束。

2.2.4 定义目标函数

优化的目标是在满足设计约束条件下,图4中10 个部件质量的总和最小,因此,定义质量最小化为目标函数。

2.2.5 尺寸形状优化结果

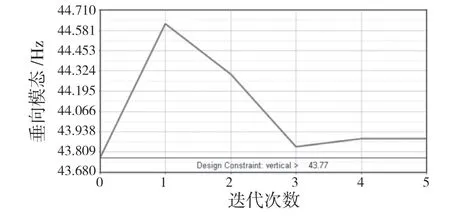

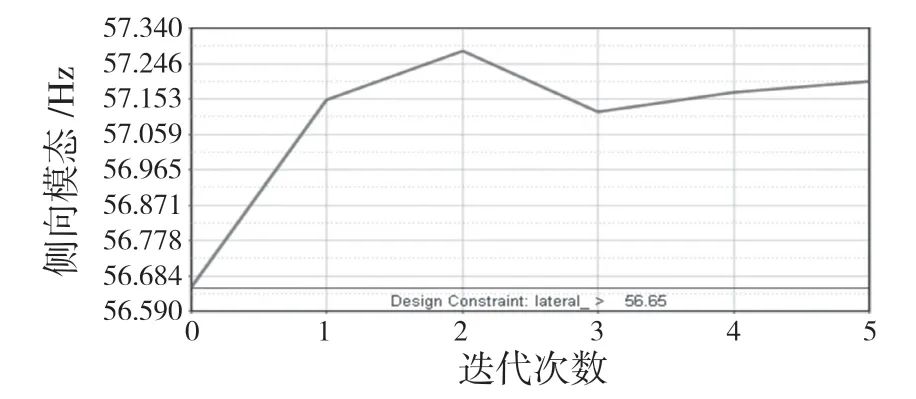

仪表板横梁质量最小化的目标函数迭代优化历程如图6 所示,经5 次迭代最终收敛。垂向模态和侧向模态的迭代历程如图7 和图8 所示。仪表板横梁各部件优化厚度和形状变化如表1所示。

图6 目标函数迭代历程Fig.6 Iteration of objective function

图7 垂向模态响应迭代历程Fig.7 Iteration of vertical mode

表1 仪表板横梁优化结果统计Tab.1 Statistics of optimization result for cross car beam

图8 侧向模态响应迭代历程Fig.8 Iteration of lateral mode

由表1 知,对垂向和侧向灵敏度低的部件减薄,比如部件3;对垂向和侧向灵敏度高的部件加厚,比如部件7 和部件8。最终优化后质量为6.031 kg,减少1.445 kg,减少质量百分比为19.3%,优化后1 阶垂向模态43.9 Hz,1 阶侧向模态57.2 Hz,与基础车模态基本相同,如图9 所示。

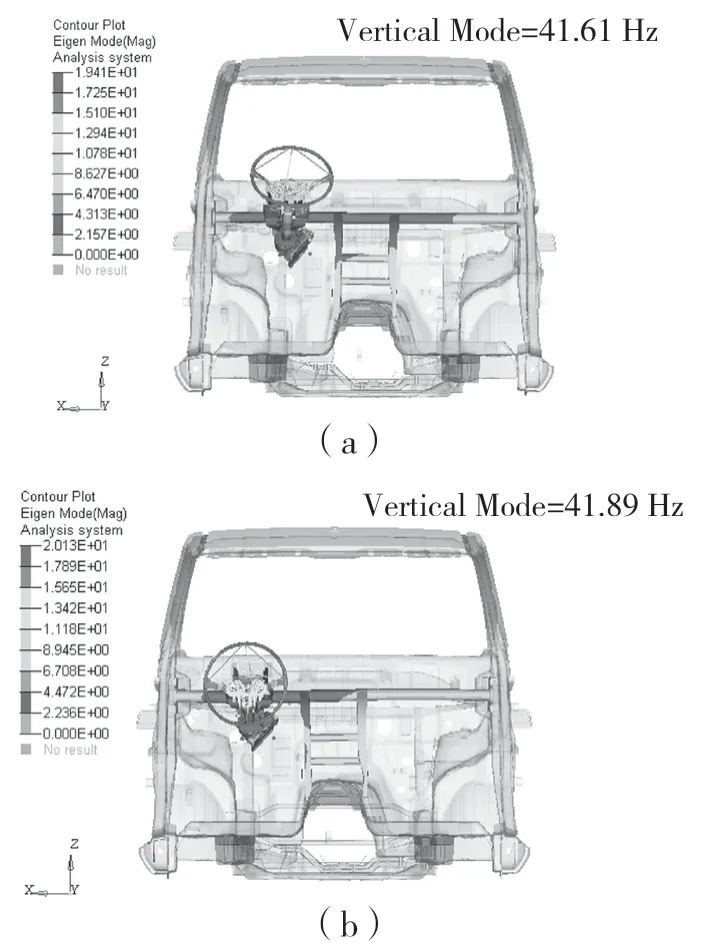

3 优化结果整车验证

为了验证优化后的仪表板横梁总成装在车身上是否满足要求,截取前半车身处进行约束,进行模态分析,基础车型和轻量化后车型的结果对比如图10 和图11 所示。垂向模态和侧向模态结果基本相同,满足轻量化要求。

图9 优化后车型的垂向模态和侧向模态Fig.9 Vertical and lateral mode based on optimization result

图10 基础车身和轻量化车型垂向模态对比结果Fig.10 Vertical mode comparison between original vehicle and lightweight vehicle

图11 基础车身和轻量化车型侧向模态对比结果Fig.11 Lateral mode comparison between original vehicle and lightweight vehicle

4 结语

本文将形状优化和尺寸优化组合在一起进行,既能优化常规的钣金件厚度,又能优化管状型横梁的半径尺寸,增加了优化的维度,达到最优的性能组合和重量要求。在满足性能基本保持不变的条件下,仪表板横梁减少质量1.445 kg,减少质量百分比为19.3%,实现了仪表板横梁的轻量化需求。该文的优化设计方法可为汽车其他零部件、总成或者整车的轻量化设计提供参考。