机电伺服制动助力系统控制器开发

2021-02-27潘丽美钱炜

潘丽美,钱炜

(200093 上海市 上海理工大学 机械工程学院)

0 引言

机电伺服制动系统在电动汽车与自动驾驶汽车市场具有很大的应用潜力。机电伺服制动助力系统控制器作为核心组成之一,对于系统响应速度、控制精度以及可靠性等方面具有非常重要的影响[1]。从机电伺服制动系统发展状况来看,国外的应用较为成熟,不仅装车试验且大都发展到了二代以上,但成本相对较高。目前,国内外学者对于机电制动的应用理论和控制算法研究较多,对控制器技术的研究相对较少[2-5]。为此,本文阐述了一种基于XC2365A 的机电伺服制动系统控制器设计方案,为机电伺服制动系统控制的自主研发提供参考。

1 控制器功能需求和控制方案

1.1 控制器组成和功能需求

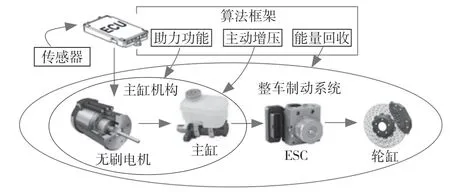

机电伺服制动助力系统主要由主缸压力传感器、踏板行程传感器、踏板力传感器、控制器执行机构和ESC 组成,具体如图1 所示。

本研究中,传感器包括踏板行程传感器、踏板力传感器、主缸压力传感器和角度传感器,不难看出,硬件上对外采集接口至少需要包含3 路AD 采集口、2 路输入捕获引脚口和1 路开关量采集口。对外通讯接口选择了CAN 通讯、K 线诊断通讯和串口通讯电路。采用12 V 蓄电池,电源芯片选择必须满足汽车级要求。

图1 伺服制动系统组成Fig.1 Composition of servo braking system

机电伺服制动系统是通过电机来增压、保压和减压的,因此,电机的选择尤为重要。考虑到机电伺服制动系统本身并不需要高精度的转速、转矩和位置控制,系统本身有主缸压力闭环和踏板传感器位移闭环,且无刷电机在性价比和体积上比伺服电机更胜一筹,因此选用无刷电机,但需要选择合适的无刷电机驱动器和大功率MOS 管[6-9]。

1.2 系统的控制方案

机电伺服制动助力系统主要是实现3 个功能:助力功能、主动增压和协助能量回收。由于本文只是在台架上研究且侧重研究底层,所以在能量回收这功能上不做过多讨论。

助力功能主要根据驾驶员踩的踏板力或踏板行程来实现,实车上是没有踏板力传感器的。本研究的台架实验上,踏板力传感器只作标定用,角度传感器和踏板行程传感器相互冗余,所以该助力功能主要是根据踏板行程的位移来实现增压、减压和保压。

主动增压理论上来说只有与雷达、摄像头和ESC 配合使用,才可以实现紧急情况或者无人驾驶状态下的自动制动。本论文的主动增压主要是对机电伺服系统的响应特性作出验证。

以上功能实现都是在无刷电机的驱动下完成的,所以系统的控制主要是无刷电机的控制。图2 是机电伺服助力制动系统的方案流程图。

图2 机电伺服制动系统方案流程Fig.2 Electromechanical servo braking system program flow

2 控制器硬件设计

2.1 系统硬件框图

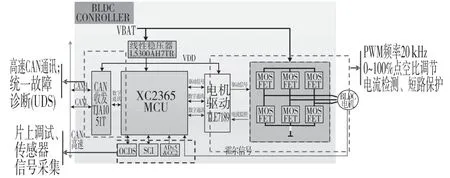

图3 所示是整个控制器的硬件框图。

图3 控制器电气原理图Fig.3 Controller electrical schematic

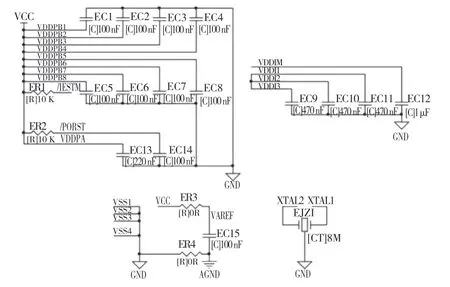

2.2 主控的最小系统设计

主控芯片选择了英飞凌专门针对制动系统设计的16 位单片机XC2365A-104F。该单片机系统时钟达80 MHz,支持多达96 个中断源、分为16 级优先级的中断系统[10]。具有5 个定时器的多功能通用定时器单元,16 通道通用捕获/比较单元(CAPCOM2)[11]。有用于灵活产生PWM信号的捕获/比较单元(CCU6x),2 个可同步的ADC,支持多达9 路通道、10 位转换精度。以上特性既能处理传感器接收的各种信号,又能向执行器输出响应所需控制信号,特别是可用于产生灵活PWM 的CCU6x,大大简化了无刷电机控制程序。

为保证整个MCU 的电源供电稳定,布线时滤波电容或者临时电源要尽可能靠近相应的引脚。模拟地和数字地简单处理时可以直接用0R电阻相连,而模拟地的波动较大时,可以根据噪声的频率和幅值选择相对应的磁珠。晶振也应该靠近时钟引脚。如图4 是本文设计的MCU 电源系统。

图4 电源电路Fig.4 Power circuit

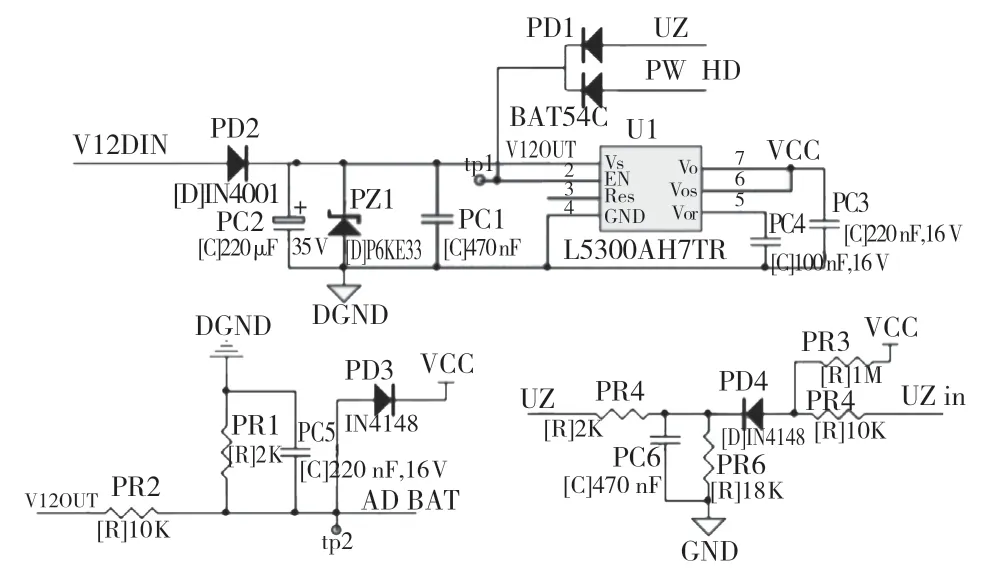

2.3 控制系统电源和通讯电路设计

系统电源带有点火信号使能和断电延时功能,如图5 中的UZ 和PW_HD 引脚所示。加入了电池电压检测电路,防止电池电压在非正常情况下工作。线性稳压器选择了ST 公司的L5300AH7TR,该芯片支持5.6~40.0 V 的电压转换至5 V,是一款具有微处理器控制功能的低压差线性稳压器。

图5 系统电源电路Fig.5 System power circuit

电压调节器使用P 沟道MOS 晶体管作为调节元件,可以获得高达300 mA 的电流下的极低压差。输出电压的高精度(2%)通过预先修整的参考电压获得。在轻负载条件下,静态电流仅降至55μA(低功耗模式),在“未启用”模式下,它降至10 μA。

CAN 通讯电路作为对外的唯一通讯接口,其重要性不言而喻。CAN 收发器选择了恩智浦公司的TJA1051,为(带有)CAN 协议控制器的微控制器提供差分发送和接收功能[12]。图6 是CAN通讯电路,L2 是共模滤波电感,布线时要注意布成差分线。

图6 CAN 通讯电路Fig.6 CAN communication circuit

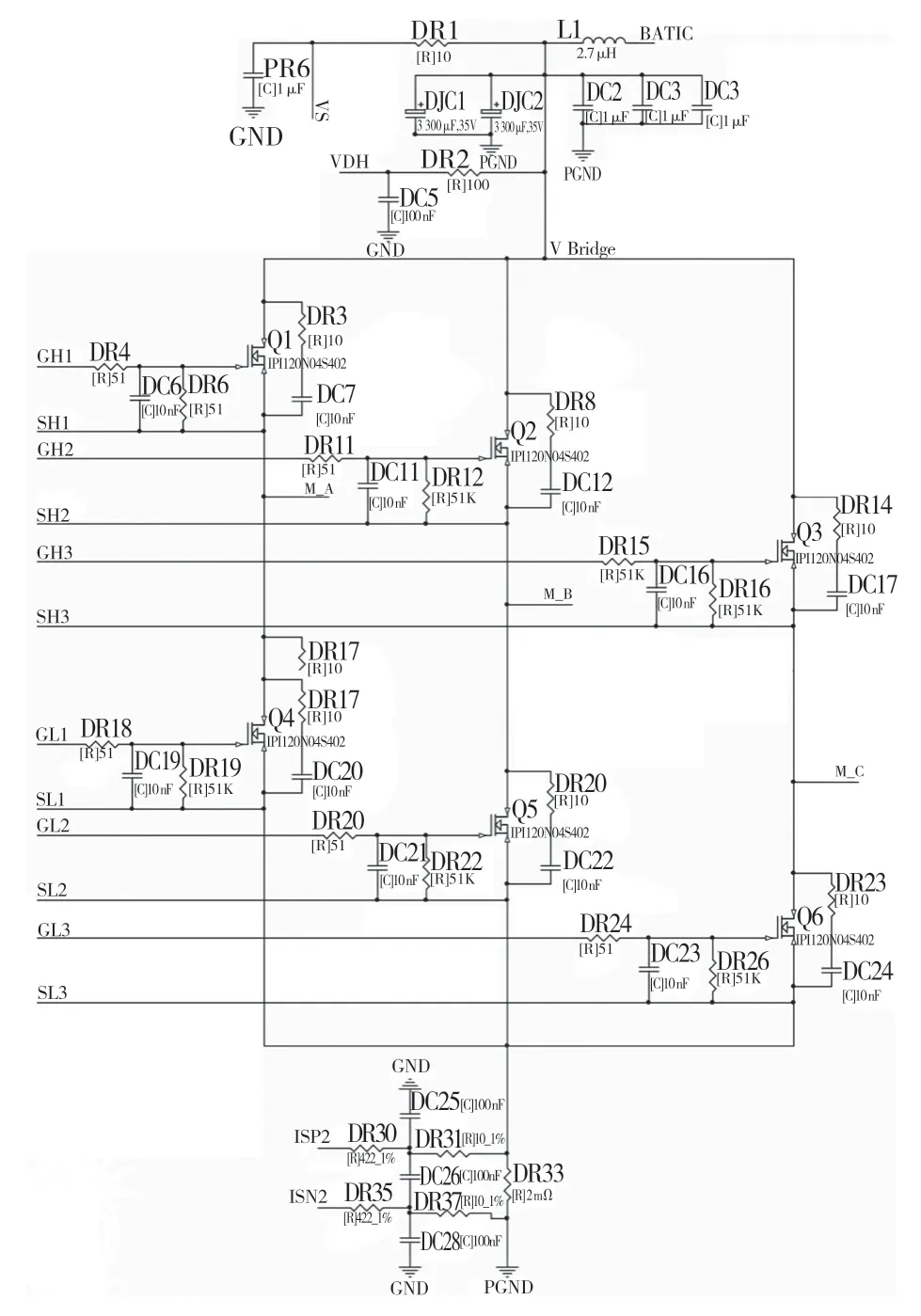

2.4 无刷电机驱动电路的设计

无刷电机驱动器选择英飞凌TLE7189QK 芯片;MOS 管选择英飞凌能过120 A 的IPP120N04S402。TLE7189QK 是一款专用于控制6~12 个外部MOSFET、构成汽车行业大电流3 相电机驱动器的转换器,它集成了短路检测、诊断和高输出性能等特性,在电池电压低时也具有全部功能。TLE7189QK 的3 个低边和3 个高边强大的推挽输出级均为浮动模块,允许将输出级直接连接到每个单一MOSFET 的源极。所有6 个输出级具有相同的输出功率,并且由于采用了电荷泵原理,它们可以全部切换到30 kHz。该芯片通过内部放大器检流信号调理,经过采样电阻的分压,可以测得母线电流。

图7 是采用三相全桥逆变电路得到的整个无刷电机驱动电路。通过电路采样母线电流优势在于,既可以使电流和转矩更加呈线性关系,又可以使电流采集变得更加简单,而不用软件将三相电流相加得到总电流。

根据以上各模块的电路设计,最终完成控制器电路板的设计,如图8 所示。

图7 无刷电机驱动电路Fig.7 Brushless motor drive circuit

图8 控制器电路板Fig.8 Controller circuit board

3 系统软件设计

根据系统功能需要,将程序划分为通讯、片上调试和传感器信号的采集、无刷电机的控制3 部分。采用模块化编程设计方法减少差错,提高效率。

3.1 通讯模块功能实现

CAN 通讯模块的主要功能是和系统总线通讯。因为机电伺服助力制动系统要和ESC 协同工作,所以还制定了和ESC 基于Motorola 协议下的通讯协议。

3.2 片上调试和传感器信号的采集模块功能实现

在整个控制系统中,电流环调节使用主缸压力调节环来代替。虽然驱动器自带过流检测,但是硬件上的过流保护在硬件确定后电流大小是确定的,所以还设计了软件过流保护在不同的工况有不同的过流阈值,当超过这个阈值时将电机的电流慢慢降低直至等于过流阈值,这也是电流调节的一部分。

传感器信号采集主要是5 个AD 采集和2 个脉宽、1 个开关量的捕获,包括踏板力、踏板行程和主缸压力的获取,其中为了提高采集数据准确性,踏板力做相应倍数放大处理。

3.3 无刷电机控制模块功能实现

电机模块的控制主要分为转子位置检测、PWM 调制输出、速度计算和调节、电流检测和调节以及无刷电机驱动器的错误诊断和错误解除。

转子位置检测和PWM 调制输出依靠读取相邻3 个引脚的I/O 电平来确定转子的位置,最后根据对应关系一次输出相应的PWM 波。程序实现过程首先设置无刷电机的目标转速、目标电流(转矩)、转动方向和起始转动命令,使用时先测试转速环屏蔽速度环,因为双环控制存在不确定性。要使用紧急制动,将主缸压力加入到电流环之中去,还需测试堵转时和正常转动时提供相同转矩,母线电流是否相等。软件中还加入了紧急电机处理。

本文采用捕获模式下计算来回两次跳变沿之间的时间来计算转速。英飞凌的CCU60 提供的霍尔模式转速的计算,可以根据两次的正确霍尔事件时间差来计算。该模式下计算转速时,采样点更多,这样也保证了计算转速的准确性。将计算一次正确的霍尔事件时间的函数放至正确霍尔事件中断即可计算出无刷电机的转速。

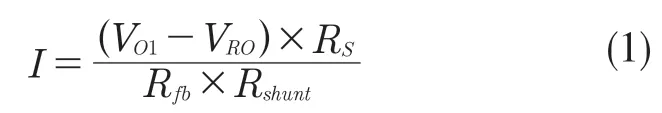

根据TLE7189QK 内部结构,得出电流计算公式为

由式(1)并通过软件滤波后计算出的电流值很稳定。受环境温湿度和电阻元器件差异性的影响,运算放大器的基准电压会有所变化,所以需要自标定。自标定的思路是,系统启动后且无刷电机作用前,采样数次基准电压的值,将数次基准电压的值进行简单滤波作为最后的基准电压,每次系统启动后都要先自标定。

无刷电机的错误信号诊断主要是通过两个I/O 来和无刷电机驱动器通讯。

4 台架主动增压的控制思路及测试结果

4.1 主动增压控制思路

主动增压算法的目标是控制主缸迅速建立液压并跟随目标压力,控制框图如图9 所示。ECU接收来自于底盘主动安全技术提出的主动增压需求,对采集的制动管路实际压力进行滤波,以目标压力与实际压力的差值作为控制变量进行PID控制并产生无刷电机控制PWM 信号。无刷电机推动制动主缸活塞建立液压,构成闭环控制。目的是验证底层程序的准确性和响应特性。

图9 主动增压控制框图Fig.9 Active boost control block diagram

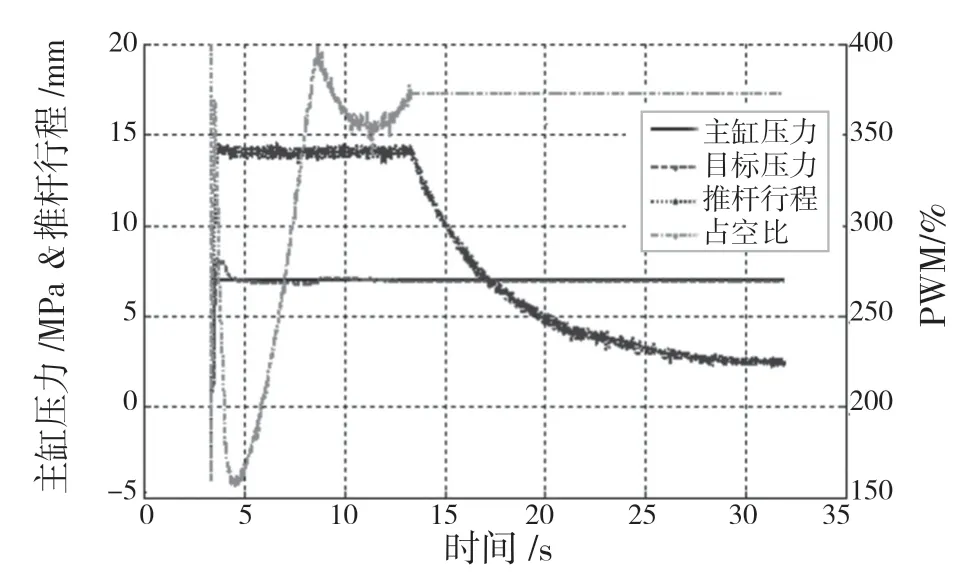

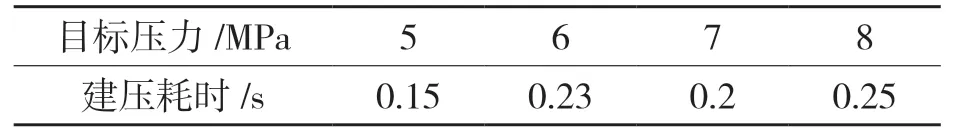

4.2 阶跃信号响应测试

为测试主动增压算法的响应特性,进行了阶跃信号输入测试,图10—图13 为测试结果。可以看到,当建立起目标压力之后,算法可以控制跟随保持目标主缸压力。为防止电机负载过大而报错,在算法中对PWM 进行了门限值限制(40%),导致图13 中压力跟随存在稳态误差,可以通过提高PWM 门限值消除高目标压力工况下的稳态误差。建立目标压力耗时如表1 所示。

图10 目标压力5 MPaFig.10 Target pressure 5 MPa

图11 目标压力6 MPaFig.11 Target pressure 6 MPa

图12 目标压力7 MPaFig.12 Target pressure 7 MPa

图13 目标压力8 MPaFig.13 Target pressure 8 MPa

表1 不同目标压力阶跃响应时间Tab.1 Different target pressure step response time

4.3 阶梯信号响应测试

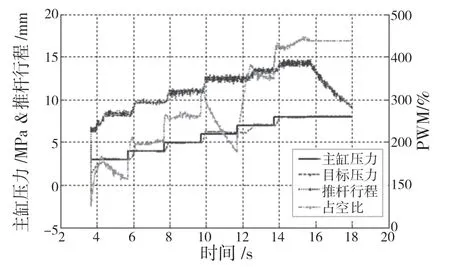

为测试算法阶跃响应的一致性,进行了阶梯目标压力信号输入响应测试。起始目标压力为3 MPa,之后目标压力每间隔2 s 增加1 MPa,直至8 MPa。图14 为测试结果。

图14 阶梯目标压力信号Fig.14 Step target pressure signal

4.4 主动减压响应测试

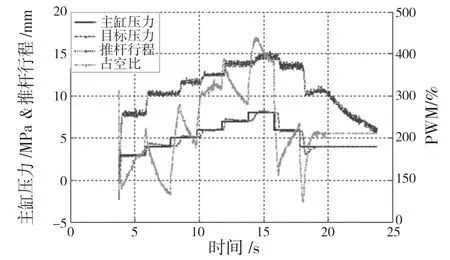

主动减压响应测试结果如图15、图16 所示。目标压力先阶梯增加至8 MPa,之后分两次减压至4 MPa。可以看出,当需要主动减压时,虽然算法可以迅速调整并减小占空比,但主缸内实际压力降低存在明显滞后。

图15 主动减压工况1Fig.15 Active decompression condition 1

图16 主动减压工况2Fig.16 Active decompression condition 2

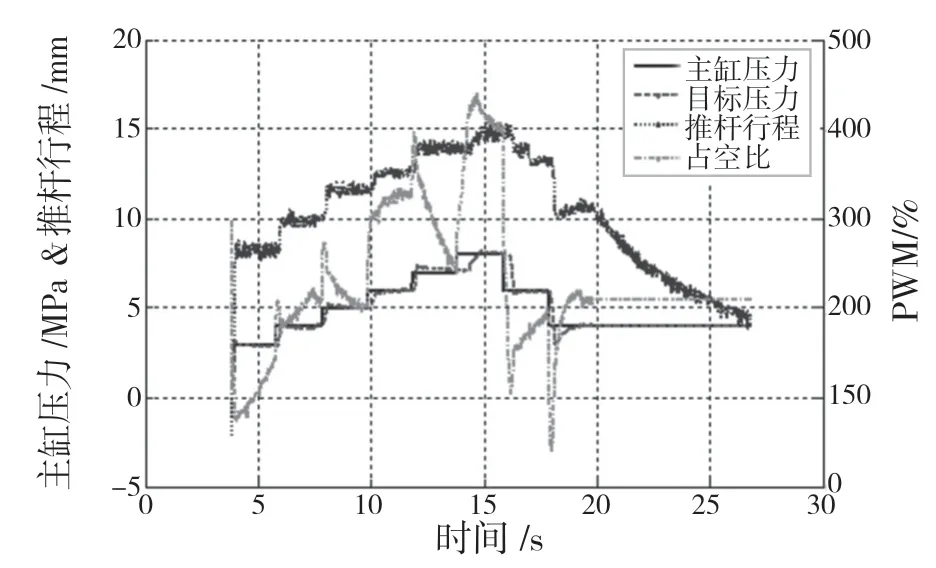

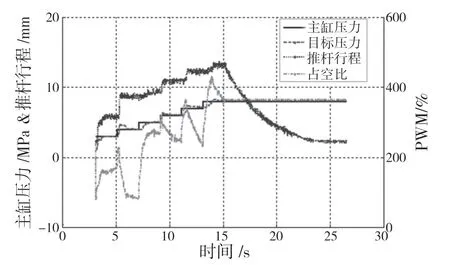

4.5 踏板(齿条)回位测试

在主缸内建立8 MPa 压力,分别于4 MPa 和6 MPa 保压2 s 后,控制电机使能端关闭,使踏板自由回位,测试结果如图17、图18 所示。

图17 回位初始压力4 MPaFig.17 Return initial pressure 4 MPa

图18 回位初始压力6 MPaFig.18 Return initial pressure 6 MPa

在未使用反转的情况下,3 种工况下踏板回位分别耗时8.0,8.5 s,且主缸内均存在残余压力,即踏板未回到初始位置。

5 结语

为满足电动汽车和新能源汽车对制动系统提出的高要求,设计了一种基于XC2365A 的机电伺服制动系统控制器。将所设计控制器进行主动增压算法台架测试,测试多种工况下脉冲响应、阶梯响应等。测试结果表明,控制器对系统的响应速度比较快、超调量较小、跟随性不错,且主动增压过程中响应特性效果尤为显著,验证了控制器以及底层程序设计有效性,对我国机电伺服制动系统控制的研发及应用具有一定参考价值。