进气道关键结构参数对缸内充量分层模拟研究

2021-02-27包广元张韦陈朝辉蒋倩昱

包广元,张韦,陈朝辉,蒋倩昱

(650500 云南省 昆明市 昆明理工大学 云南省内燃机重点实验室)

0 引言

氮氧化合物(NOX)和颗粒物(PM)是柴油车排放的主要污染物[1]。将发动机废气从排气管引入进气管的废气再循环技术(Exhaust Gas Recirculation,EGR),能够借助废气的吸热和稀释效应大幅降低燃烧温度,实现低温燃烧(Low Temperature Combustion,TLC),是控制NOX-PM的有效措施[2]。然而,直接将大量废气通入进气管,虽可抑制NOX-PM 的生成,解决其此消彼长(Trade-off)的难题[3],但会造成燃烧恶化,热效率下降,碳氢化合物(HC)和一氧化碳(CO)排放增加[4]。通过EGR 分层[5]能使缸内高温区域分布较高浓度EGR,充分发挥EGR 效用,抑制污染物生成[6],而其它区域EGR 分布较少,形成与温度分布相匹配的分层,可降低EGR 量,改善燃烧品质。燃烧室内高温分布主要受燃油分布的影响,各国学者通过光学及数值模拟手段[7-11],研究柴油喷射、蒸发、低温和高温反应,以及涡流对扩散燃烧的影响。上述研究都反应出相似的火焰传播与分布特性,扩散火焰高温中心分布于火焰浮起长度(lift-off length)至燃烧室壁面之间,沿气缸径向分布的环形区域,而在气缸轴向上又呈现为燃烧室顶部温度高底部温度低的轴向分布状态。因此,将高浓EGR 投放于该区域,可实现对局部高温的重点控制。

本课题以YN33 单螺旋进气道柴油机为研究对象,根据发动机的试验数据及结构参数,构建发动机一维仿真模型,利用一维仿真结果作为三维数值模拟初始与边界条件,通过三维CFD 数值模拟,将进气道截面等分为4 个独立进气区域,在各个进气截面通入示踪气体,用以表征不同区域进气EGR 在缸内的分布状况,通过对进气道关键结构参数的调整,实现对EGR 废气在气缸轴向的浓度差进行求解。

1 柴油机仿真模型的构建及验证

1.1 一维模型的构建与验证

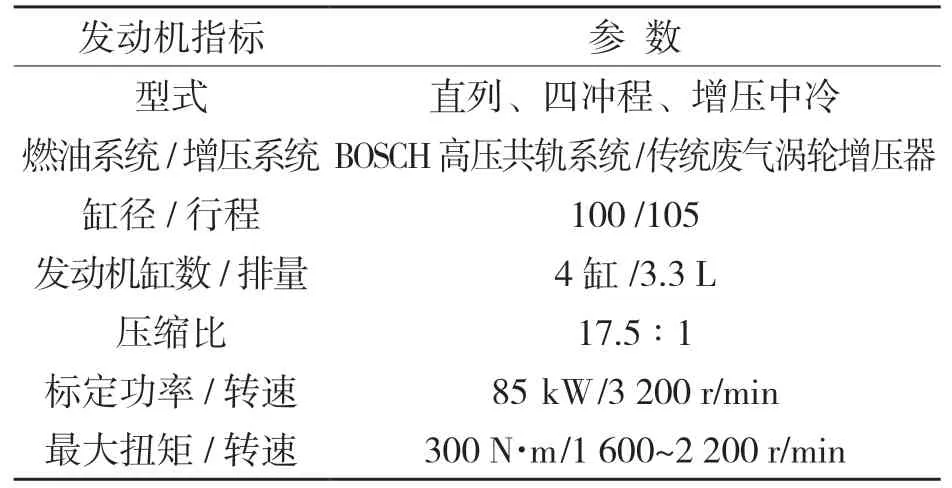

根据被测发动机的试验数据及结构参数,利用GT-power 软件构建一维仿真模型。本文构建的YN33 共轨柴油机模型如图1 所示,发动机主要技术参数详见表1。

图1 YN33 柴油机一维模型Fig.1 One-dimensional model of YN33 diesel engine

表1 YN33 柴油机主要参数Tab.1 Main parameters of YN33 diesel engine

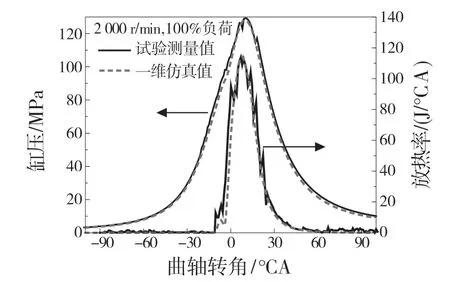

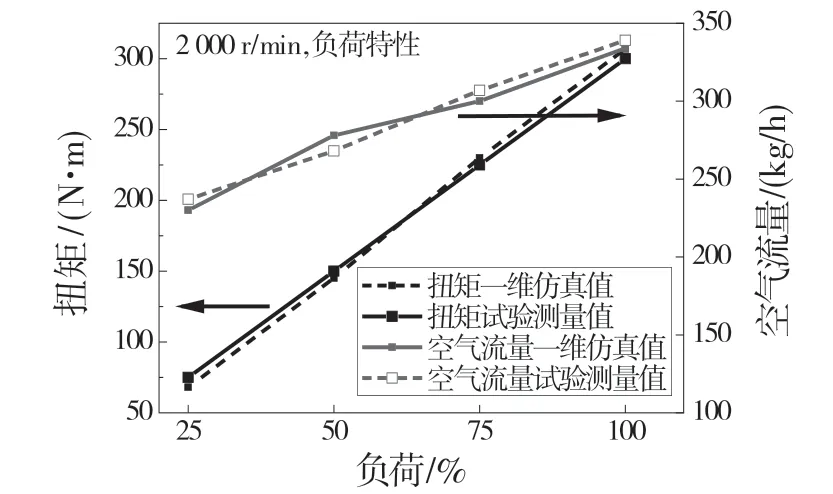

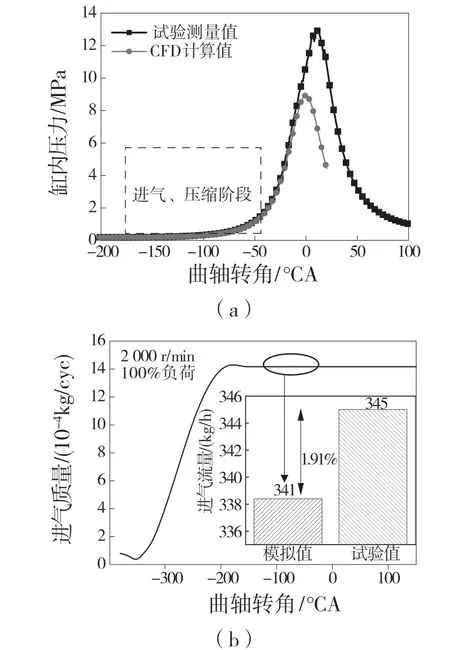

选定发动机的最大扭矩工况2 000 r/min、100%负荷进行研究,此时的单缸循环供油量为54.5 mg/cyc。将缸内压力及放热率的试验测量值与一维仿真值对比如图2 所示,2 000 r/min 负荷特性的试验测量值和模拟值对比如图3 所示。由图2、图3 可知,缸内压力、放热率、转矩、空气流量模拟计算值与试验测量值曲线重合度较好,因此,本文所构建的一维仿真模型的计算结果较为准确,能够满足对真实发动机的仿真需求。

图2 缸内压力与放热率对比Fig.2 Comparison of pressure in the cylinder and heat release rate

图3 2 000 r/min 负荷特性对比Fig.3 Comparison of 2 000 r/min load characteristics

1.2 三维CFD 模型的构建及计算条件设置

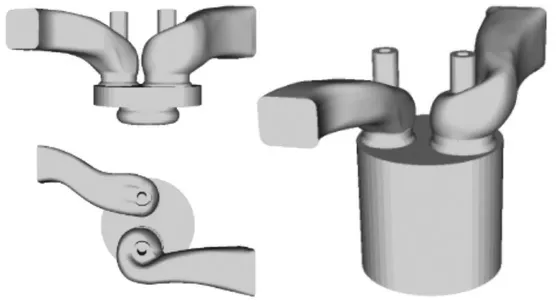

利用UG 构建包含螺旋气道、气门、气门座、气缸、燃烧室的三维实体模型,如图4 所示。将模型导入CFD 软件Converge,划分边界,设置计算Case。在计算过程中实时自动生成六面体网格,计算模型使用的基础网格大小为4 mm。对气缸及进气道部分的网格进行自适应网格加密,对气门、气门座部位进行固定网格加密。这样,可在气门开启持续期内保持较为密集的网格,有利于提升计算精度;而在气门关闭后使网格相应变大,以增加计算效率。在进气过程中活塞运动到下止点附近时,计算网格达到最大35 万个。本文主要考虑气道-缸内流场的相互关系,重点研究气道内不同位置进气在气门开启时期在缸内分布状况,因此计算从进气门开启时刻(377°CA BTDC)开始,到排气门开启时刻(151°CA ATDC)截止。

图4 进气道-气缸-燃烧室三维实体模型Fig.4 Intake port-cylinder-combustion chamber 3D solid model

在CFD 计算中,将GT-power 计算得到的结果作为其边界条件,设置气缸盖火力面的壁面温度575 K,活塞顶壁面温度575 K,缸套壁面温度为523 K,气体状态方程选择Redlich-Kwong,气体湍流模型选取RNG k-epsilon。计算后得到的缸内压力及进气量如图5 所示。

图5 冷流计算缸内压力与进气质量Fig.5 Cold-flow calculation of cylinder pressure and intake mass

将缸内压力CFD 计算值与试验值进行比较,CFD 计算结果和试验值在进气及压缩阶段一致性较好。将单缸1 个循环的进气量0.001 41 kg/cyc进行折算,得到小时质量流量为338.4 kg/h,试验测量值为345 kg/h(利用层流质量流量计测量得到),二者误差为1.91%。从CFD 计算得到的缸内压力、进气流量与试验测量值对比可知,本文所构建的三维模型,选取的子模型以及初始、边界条件设置均较为准确。小时质量流量公式如下:

式中:qm——单缸循环进气量,kg/cyc;i——发动机气缸数;n——发动机转数,r/min。

2 模拟计算结果

2.1 分区气道-缸内的流场对应关系分析

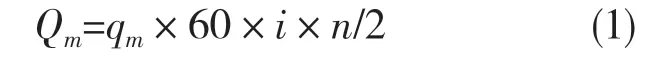

为了研究进气道内不同位置进气在缸内的分布状况,需对气道进气截面进行进气区域的划分。以YN33 螺旋气道进气截面几何中心为划分点,将进气截面进行上、下、左、右四等分,按逆时针方向分别定义为A(进气道右上侧)、B(进气道左上侧)、C(进气道左下侧)、D(进气道右下侧)4 个独立区域,如图6 所示。

图6 YN33 螺旋气道进气截面区域的划分Fig.6 Division of intake cross-section area of YN33 spiral airway

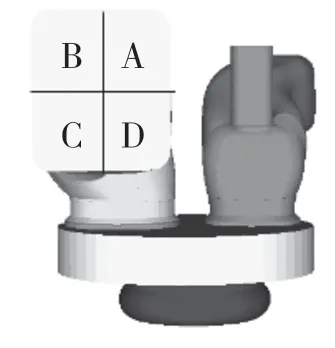

在每个进气截面边界条件设置中加入CO2气体,得到每个区域进入缸内CO2气体的质量,分别用每个区域进入缸内CO2气体的质量比上4 个区域进入缸内CO2气体总质量,进而得到每个区域进气质量占总进气质量的比例,如图7 所示。由图可知,4 个区域进气占总进气量的大小关系为D 区>C 区>A 区>B 区,其中B 区对缸内进气总量贡献最小,占22.4%,D 区对缸内进气总量贡献最大,达到27.3%,最大与最小进气贡献区域差距可达4.9%。

图7 各区进气占总进气量百分比Fig.7 Percentage of air intake in each zone to total air intake

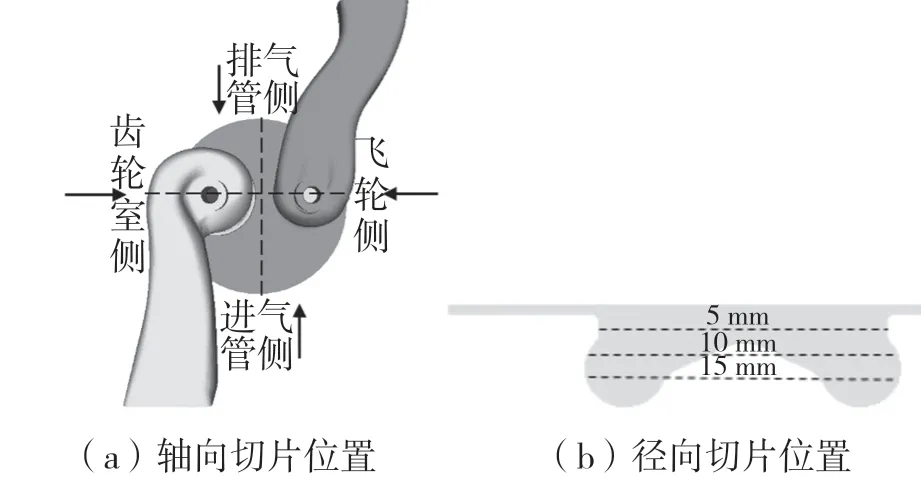

为了便于观察在压缩上止点各区进气在缸内的浓度分布,气缸轴向切片选取了皮带轮侧-飞轮侧的水平方向切片,以及排气管侧-进气管侧的竖直方向切片,如图8(a)所示。气缸径向切片,分别选取距离缸盖5,10,15 mm 位置处的切片,如图8(b)所示。

图8 压缩上止点切片位置的选取Fig.8 Selection of compression top dead center slice position

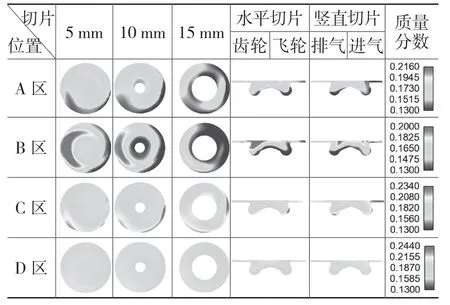

图9 为分别从A,B,C、D 四个进气截面通入的示踪气体在压缩上止点缸内浓度分布情况汇总。每个区域进气的比例尺的最小值相同,根据每个区域的进气量相应设置比例尺的最大值,此种设置比例尺的方式可以有效对比各区域进气在缸内浓稀分布。由图9 可知,A,C、D 三区进气在缸内浓稀分布相对比较均匀,B 区进气在缸内浓稀分布明显,在整个燃烧室呈现上浓下稀分布,且初步形成一个环形分布状态,且与高温区分布有较为相似的分布规律,但在ω 燃烧室靠近皮带轮一侧有较多的气体,因此需要对进气道结构进行优化,实现B 区进入缸内的气体与高温区域更加匹配。

图9 压缩上止点各区进气浓度分布Fig.9 Distribution of intake air concentration in top dead center of compression

2.2 气道结构参数对缸内流场影响分析

涡流运动有利于引导气体在缸内形成环形分布[12-13]。由文献[14]可知,当进气的主气流方向在气道出口处与气缸壁相切,气流相对气缸中心产生的动量矩较大,可以有效加强涡流强度。文献[15]提出螺旋室高度变化时,气道流通面积会发生变化,从而对涡流比产生较大影响。文献[16]提出进气门在气缸中的位置影响着缸套内壁的导流作用。因此,本文选取了进气道偏转角、进气门偏心距两个关键结构参数,来研究其对缸内流场及充量分层的影响。

对于进气道偏转角,定义进气道绕气门中心轴线逆时针旋转为正,顺时针旋转为负,如图10(a)所示,并分别选取进气道旋转20°,15°,10°,5°,-5°,-10°,-15°,-20°八种方案。对于螺旋室高度,定义为进气道螺旋室高度增加为正,螺旋室高度减少为负,如图10(b)所示,并分别选取螺旋室高度增加和减少2,4,6 mm六种方案。对于进气门偏心距,定义为进气门远离气缸中心轴线为正,靠近气缸中心轴线为负,如图10(c)所示,并分别选取进气门靠近和远离气缸中心轴线0.5,1.0,2.0 mm 六种方案。

图10 进气道结构参数定义Fig.10 Definition of intake port structure parameters

2.2.1 进气道关键结构参数对涡流强度影响分析

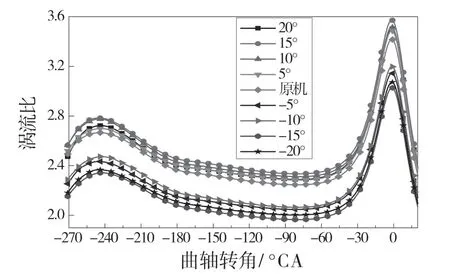

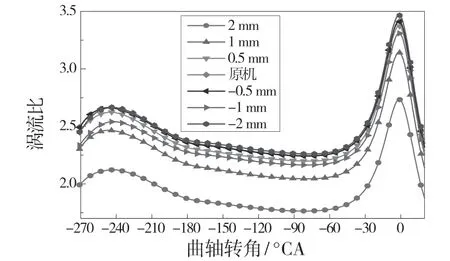

涡流比是缸内涡流转速与发动机转速之比,是衡量缸内气体涡流运动强度的重要参数[17]。从图11—图13 进气道结构参数与缸内涡流比对应关系来看,在原机与不同进气道结构参数下,缸内涡流强度变化趋势相同,且在整个进气压缩过程中,涡流比之间的关系保持一致。整体来看,缸内涡流比有两个峰值,分别出现在240 °CA BTDC 和压缩上止点0°CA 时刻。由于空气为可压缩弹性气体,具有一定的运动惯性,因此在气门开度达到最大时刻(265°CA BTDC),缸内涡流比并未达到最大值,而是经过约25°CA 后涡流强度达到进气行程阶段的最大值。随着活塞上行,涡流比逐渐衰减,当活塞运动至上止点时,缸内涡流被挤入燃烧室凹坑,涡流的旋转半径减小,涡流强度增强并达到峰值。柴油机的喷油在上止点附近开始,此时较强的涡流有利于油气混合。

如图11 为进气道偏转角与缸内涡流强度对应关系。当进气道绕气门中心轴线逆时针旋转时,缸内涡流强度增加,在进气道逆时针旋转15°时,缸内涡流强度最大;当进气道绕气门中心轴线顺时针旋转时,缸内涡流强度大幅降低,进气道顺时针旋转15°时,缸内涡流强度最小。进气道顺时针旋转时,增加了进气主气流与缸壁的摩擦,造成角动量的损失,导致缸内涡流强度下降;进气道逆时针旋转时,更多主气流与气缸壁面相切进入缸内,涡流强度得到加强。

图11 进气道偏转角与缸内涡流强度对应关系Fig.11 Correspondence between intake port deflection angle and in-cylinder vortex intensity

如图12 为螺旋室高度与缸内涡流强度对应关系。无论是螺旋室高度增加或减少,缸内涡流强度均会降低。螺旋室高度增加时,缸内涡流强度下降幅度更大,在螺旋室高度增加4 mm 时,缸内涡流强度为此方案下最小涡流强度。螺旋室高度的变化,改变了气流绕气门导杆运动的旋转角度,进而使气流离开气道进入缸内的位置发生改变,主气流的旋转中心(涡心)也发生改变,导致缸内涡流强度有所改变。在此种方案下,原机涡流强度最大。

图12 螺旋室高度与缸内涡流强度对应关系Fig.12 Correspondence between height of spiral chamber and eddy current intensity in cylinder

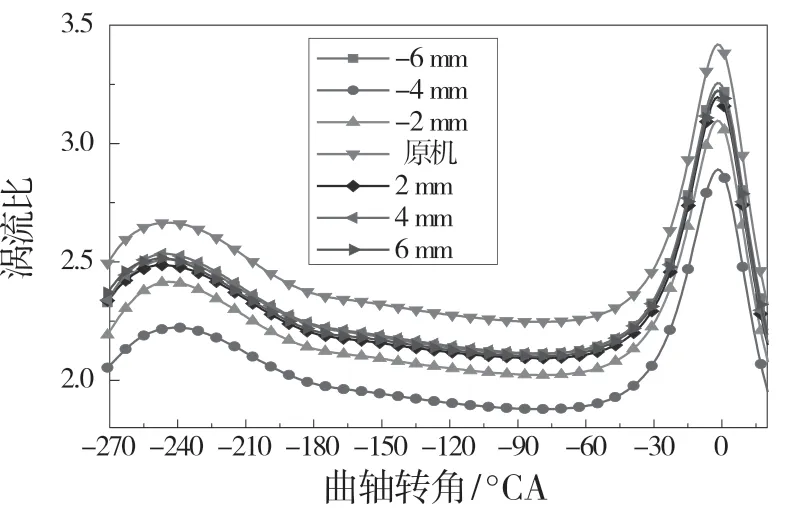

如图13 为进气门偏心距与缸内涡流强度对应关系。随着进气道与气缸中心轴线距离的增加,缸内涡流强度逐渐减小。进气道远离气缸中心轴线,距离增加至2 mm 时,缸内涡流强度最小。进气道靠近气缸中心轴线时,涡流强度变化幅度不大。气门过于靠近气缸壁的时候,大大增加了主气流与缸壁的摩擦,导致涡流强度大幅衰减;当进气道靠近气缸中心轴线时,气流与缸壁的摩擦减少,但气缸壁的导流作用减弱,导致涡流强度下降。

图13 进气门偏心距与缸内涡流强度对应关系Fig.13 Correspondence between eccentricity of intake valve and eddy current intensity in cylinder

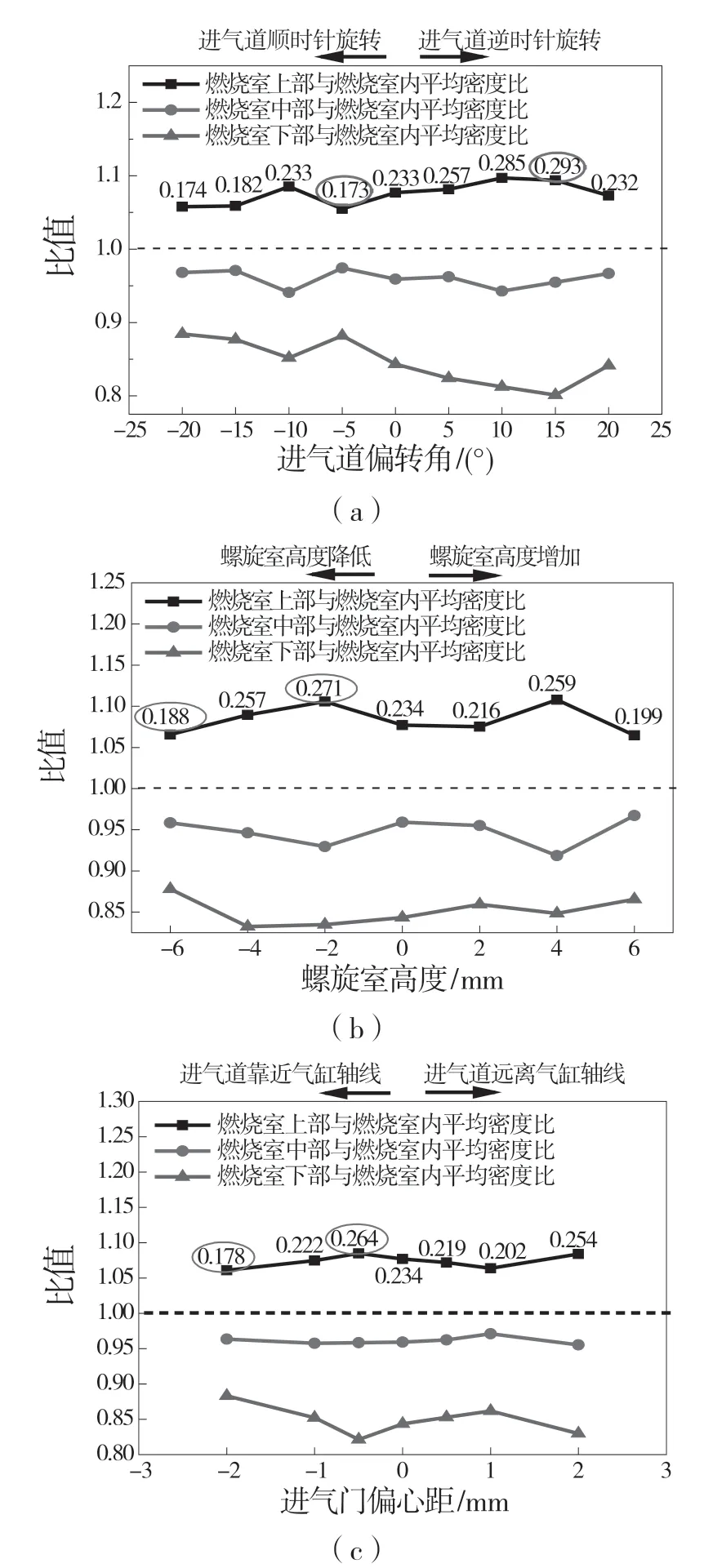

2.2.2 进气道关键结构参数对B 区进气的缸内浓度梯度差影响

B 区进气与高温区分布有较为相似的分布规律,因此,本节主要分析进气道结构参数对B 区进气浓度分布的影响。浓度梯度大小会影响缸内的燃烧效果,较小的浓度差使得缸内气体处于准均质混合状态,不能有效改善燃烧效果。将燃烧室沿气缸轴线等分为上-中-下3 部分,分别求解CO2气体分布在上-中-下3 部分的质量,以及上-中-下3 部分的体积,进而求取其密度,将3 个部分CO2气体密度比上整个燃烧室内CO2气体平均密度,得到一个无量纲数密度比。当密度比大于1 时,表明本部分CO2气体浓度大于缸内CO2平均气体浓度,比值越大浓度越高;当密度比小于1 时,表明本部分CO2气体浓度小于缸内CO2平均气体浓度,比值越小浓度越低。并将燃烧室上部与燃烧室内平均密度比减去燃烧室下部与燃烧室内平均密度比,用两者的差值表征燃烧室轴向浓度梯度。对燃烧室上-中-下3 部分的划分如图14 所示。

图15 为进气道结构参数对燃烧室上-中-下3 部分密度与燃烧室内平均密度差影响。在各个方案中,B 区进气均能在燃烧室内实现CO2上浓下稀的轴向分布,燃烧室上部密度>燃烧室中部密度>燃烧室下部密度,且燃烧室上部CO2气体密度均大于燃烧室内平均CO2气体密度,燃烧室中、下两部分气体密度均小于燃烧室内平均CO2气体密度。

图14 燃烧室轴向上-中-下三部分的划分Fig.14 Division of upper-middle-lower axial parts of combustion chamber

图15 进气道不同结构参数Fig.15 Different structural parameters of the inlet

图15(a)为进气道偏转角对B 区进气轴向密度梯度差影响。随进气道顺时针旋转,燃烧室轴向的密度差均有所减小;随进气道逆时针旋转,燃烧室轴向的浓度差均有所增大,且呈现先增大后减小的趋势,并在进气道逆时针旋转15°时(此时缸内涡流强度最大),燃烧室轴向密度差最大。图15(b)为螺旋室高度对B 区进气轴向密度梯度差影响。在螺旋室高度减少2 mm,4 mm 以及增加4 mm 时,燃烧室内轴向密度梯度有所增加;在其他螺旋室高度下,缸内轴向密度梯度有所下降。图15(c)为进气门偏心距对B 区进气轴向密度梯度差影响。在缸内进气道偏心距减少2 mm 和增加0.5 mm 时,燃烧室内密度梯度有所增加。在其它进气门偏心距下,缸内密度梯度均有所下降。

3 结论

(1)在进气道的4 个进气截面中,进气道右下侧进气量最多,占到27.3%,进气道左上侧进气量最少,占22.4%。最大进气贡献区域和最小进气贡献区域差距可达到4.9%。在压缩上止点B 区进气可以在缸内形成较为规则的环形分布,但在ω 燃烧室靠近皮带轮一侧有较多的气体。

(2)通过对进气道结构参数的调整,可以有效改变缸内涡流强度。当进气道逆时针旋转15°时,缸内涡流强最大;进气道偏心距减少2 mm 时,缸内涡流强度最小。

(3)通过对进气道结构参数进行优化及准确的密度梯度差值来看:在进气道偏转为15°时,B 区进气浓度梯度差最大。