某型精密设备包装箱橡胶密封条的改进研究

2021-02-26贺漫

贺漫

某型精密设备包装箱橡胶密封条的改进研究

贺漫

(山东省青岛市,266000)

橡胶密封条是包装箱密封的关键,本文针对已有包装箱密封胶条寿命短、密封性能不佳的问题,对已有的密封胶条材料和结构进行了改进,研究一种新型结构橡胶密封条,满足包装箱长期贮运时的气密要求。

包装箱;橡胶密封条;改进

0 引言

精密设备贮存时要求环境温湿度保持在合理范围内,其日常贮存普遍使用专用包装箱。包装箱内储存精密设备时,箱内一般充入干燥的氮气或空气。包装箱气密指标不合格,会导致贮存期内包装箱漏气,致使环境中湿气或霉菌等不利因素进入箱体,导致内装精密设备寿命下降或性能降低。

包装箱主要有上、下开盖和端开盖两种结构形式,与端开盖结构的包装箱相比,上、下开盖结构的包装箱,产品进、出包装箱操作方便,占用场地小,但是,由于箱口密封面大,包装箱密封比较困难。本文主要研究橡胶密封条在上、下开盖包装箱箱口平面密封的改进。

1 包装箱箱口常见密封胶条结构

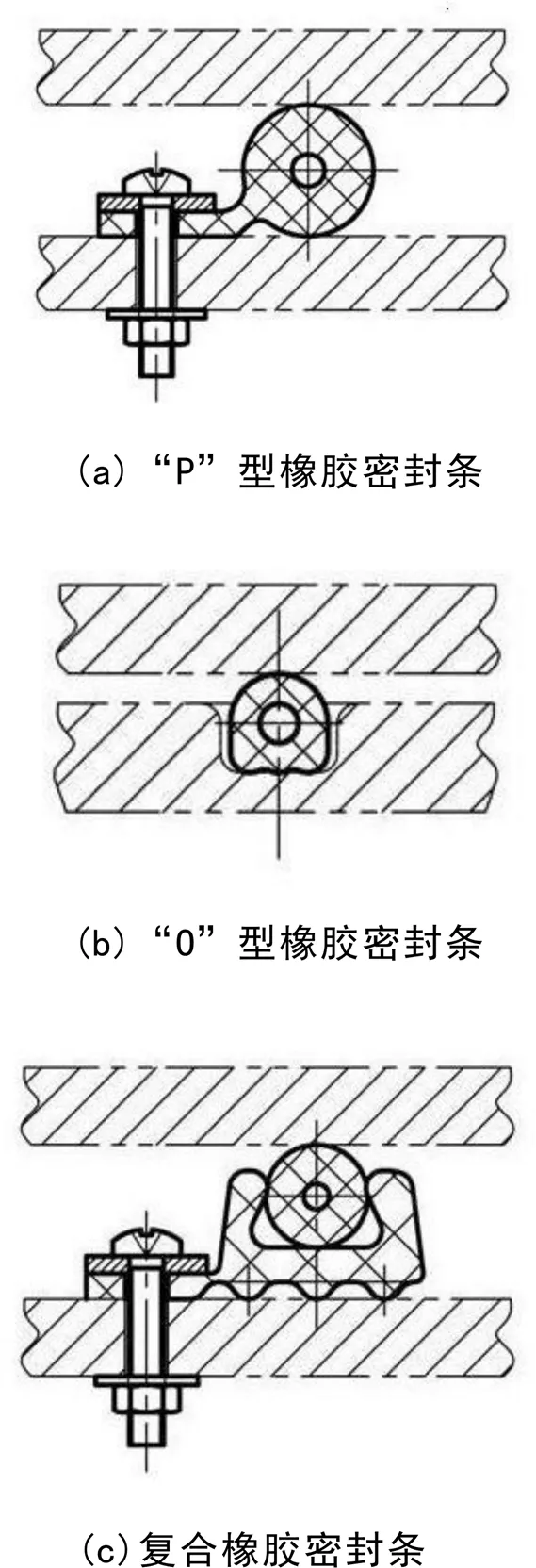

包装箱箱口密封橡胶密封条主要有“P”型橡胶密封条、“O”型橡胶密封条、复合橡胶密封条等形式,见图1。“O”型橡胶密封条与箱口固定采用粘接剂粘接,后两种橡胶密封条与箱口固定采用机械连接方式。

“P”型橡胶密封条结构简单,一些包装箱箱口采用此种密封结构,如俄罗斯的施基利包装箱。包装箱合箱后,上、下箱口均为平面,不能限制“P”型橡胶密封条的变形方向,胶条上下部位受力相等,但接触面积不同,胶条上下变形量不同,容易导致气体从胶条底部泄漏。

“O”型橡胶密封条为常见密封形式。在下箱口加工密封凹槽,“O”型橡胶密封条镶嵌或粘接在密封凹槽内。此种形式密封可靠,但对密封凹槽的加工精度要求高,在大型的箱口面加工密封凹槽较为困难,很难达到气密要求的尺寸精度及表面粗糙度。实际使用过程中,“O”型橡胶密封条的气密效果不理想。

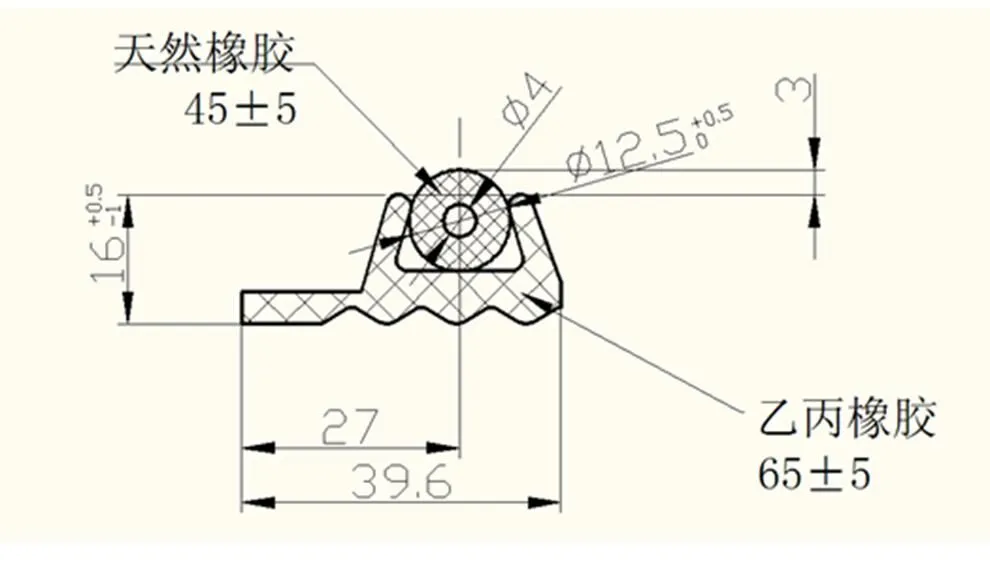

复合橡胶密封条由密封体、密封环两部分组成。密封体顶部为燕尾槽结构,底部有3处R2突起,密封环截面为圆柱形,镶嵌在密封体燕尾槽內,包装箱密封时,密封体的燕尾槽抑制密封环的变形,从而对上箱口面起到密封作用,密封体底部R2突起对下箱口面起到密封作用。密封体采用耐老化性、耐臭氧性、耐候性、耐热性好的三元乙丙橡胶制作,密封环采用回弹性好,永久变形量小的天然橡胶制作。

复合橡胶密封条使用初期密封效果较好,随着使用时间延长,密封性能下降。主要存在两方面问题:1)由于密封环采用天然橡胶,天然橡胶的贮存期一般为2~3年,使用过程中密封环弹性下降,压缩变形率大,不能满足包装箱橡胶密封条5~6年更换一次的要求;2)使用过程中密封环发粘,开箱时密封环局部与上箱口平面粘接,导致密封环与密封体分离,密封环发生塑性变形,影响密封效果。

图1 包装箱箱口常见密封结构

2 橡胶密封条改型设计

2.1 橡胶密封条材料的选用

随着精密设备可靠性不断提高,贮存寿命越来越长,其寿命周期内免维护管理也越来越重要,为此对包装箱密封寿命提出了更高的要求。现有包装箱橡胶密封条一般要求贮存寿命为5~6年,随着包装箱要求的不断提高,要求密封条寿命达到10年甚至更长,原复合橡胶密封条密封体材料为三元乙丙橡胶,贮存寿命能够达到6年以上,橡胶密封条长期处在压缩状态,乙丙橡胶压缩永久变形较大,无法保证其长期密封;密封环材料为改性天然橡胶,易老化,使用寿命较低[1]。

硅橡胶具有高强度、寿命长、低压变、耐老化等优良性能[2],已广泛应用于社会生产生活中的各个领域,尤其在国防建设、尖端科技发展等领域发挥着不可替代的作用。郑有婧根据国家标准GB/T 20028-2005《硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度》[3]中寿命的方法用试验预测硅橡胶寿命为15至16年[4]。基于硅橡胶优良性能,将密封条材料更换为硅橡胶。

硬度选择:橡胶密封条使用过程中长时间受挤压,易出现裂纹、变形及回弹力下降,因此须提高材料拉伸强度、降低永久变形。硅橡胶硬度可在20°~90°范围内调整,但通常在40°~60°综合物性的平衡最好。因此,选择硅橡胶密封条硬度为50°±5。

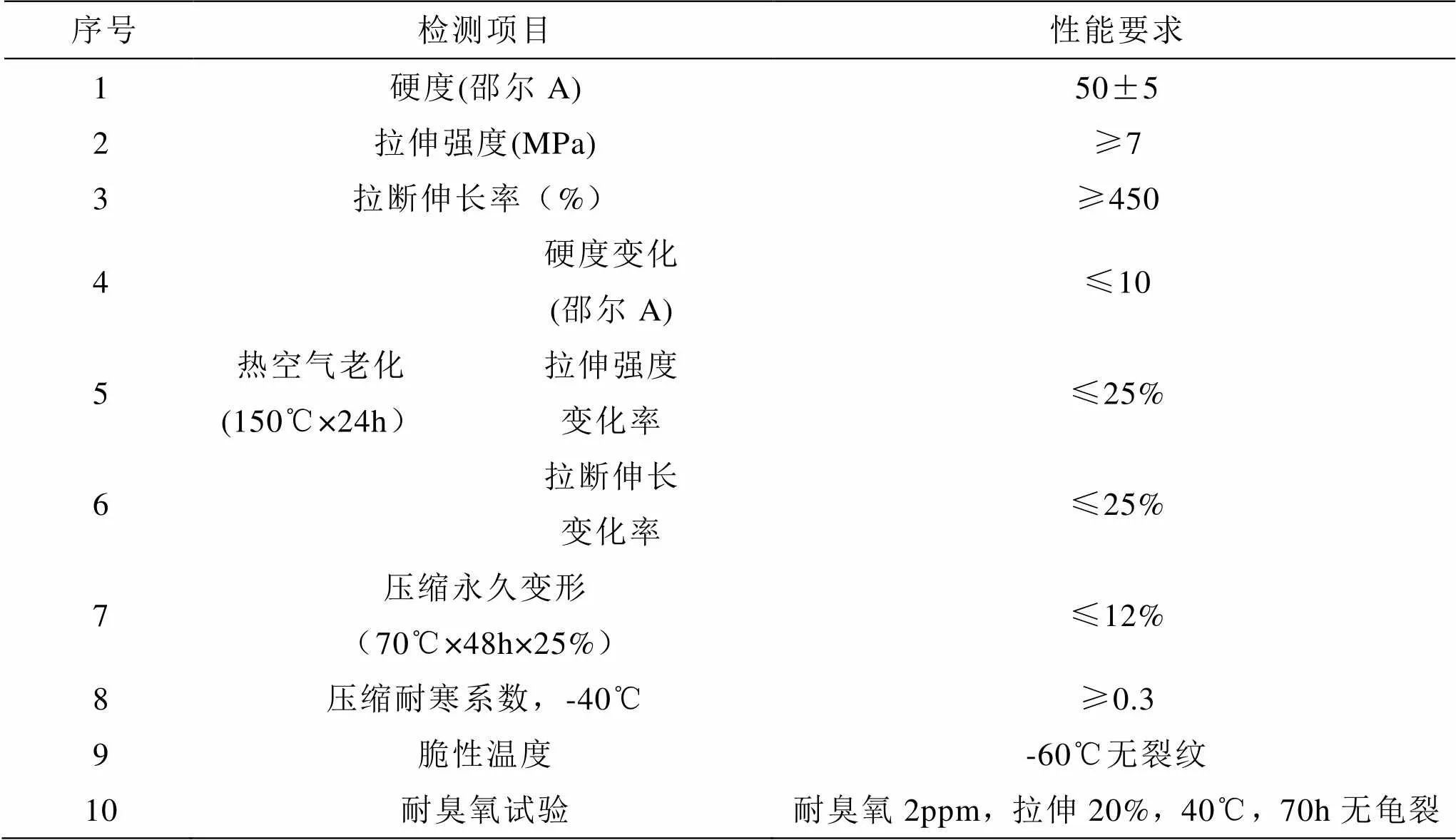

根据硫化硅橡胶的典型性能,确定硅橡胶的物理机械性能,见表1。

表1 胶料理化性能指标

2.2 橡胶密封条结构设计

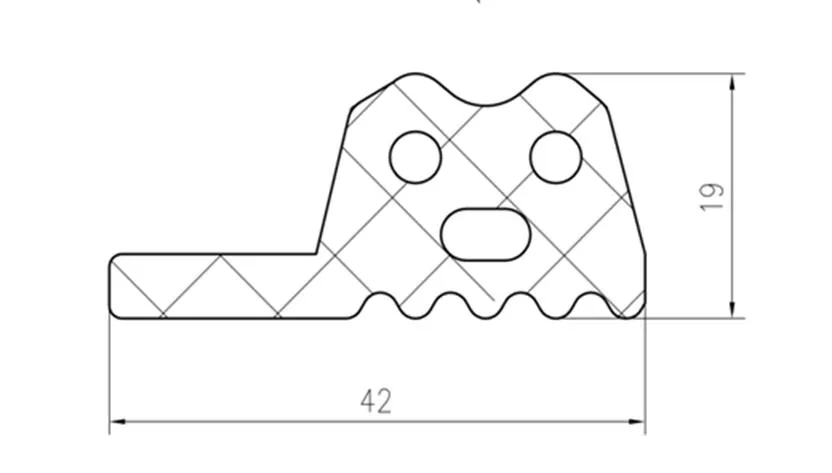

由原先复合密封条分体式结构更改为一体结构,确保包装箱在开箱过程中不会使密封环与密封体分离。密封条下密封面沿用原密封条结构,但将3道密封线改为4道,提高气密效果,上密封面设计2道密封,包装箱关闭时形成2道密封,确保其气密性。为减小密封条压缩力,提高密封条的自适应性,密封条为中空结构。原复合密封条及改型后的密封条分别见图2、图3。

图2 原复合密封条截面图

图3 改型后橡胶密封条截面图

2.3 改型后工作原理

密封条受压时,上,下密封面先开始压缩,形成多道密封面确保其气密性,设计上密封面齿高2.5mm,下密封面齿高2mm,锯齿形密封面通常压缩量为齿高度的一半,压缩量在2.25mm左右。

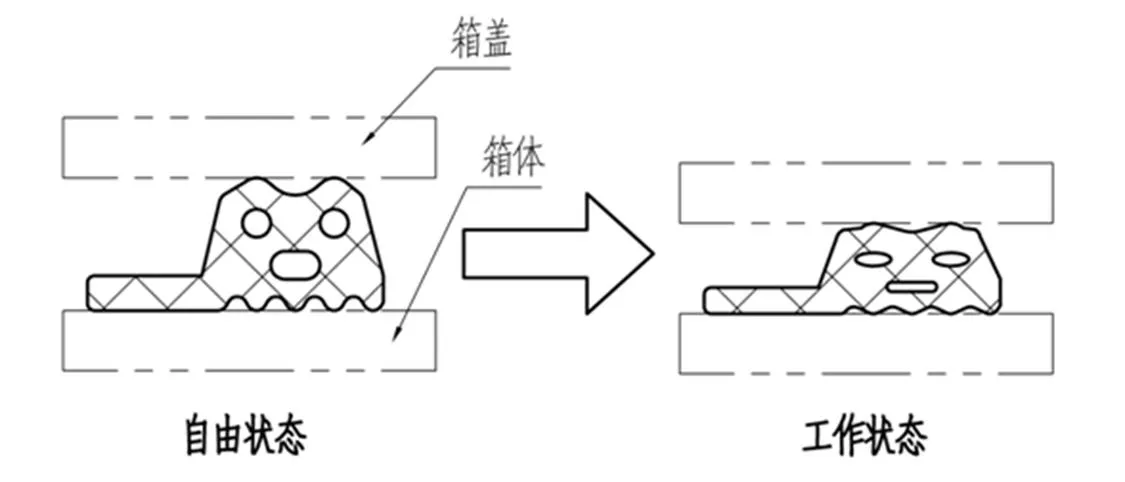

当包装箱关闭后压缩量大于产品密封齿的压缩量,开始压缩产品内部压缩孔,由于中空结构,孔容易产生变形,使其满足压缩量要求,产品结构改变,增加其密封性能。产品结构变形可以减小材料本身承受压力,确保长时间受压时密封可靠。密封条工作状态示意图见图4。

图4 密封条工作状态示意图

3 橡胶密封条性能测试

3.1 胶料理化性能试验

橡胶密封条胶料按照相关标准制作试样,进行各项理化性能试验,检测结果见表2,满足技术要求。

3.2 橡胶密封条试样压缩永久变形试验

压缩永久变形是衡量密封材料贮存老化性能的考核指标[5]。试验截取一段橡胶密封条试样,采用专用工装,将橡胶密封条按照在包装箱上的安装方式进行固定,沿高度方向压缩25%,在70℃烘箱保温48h,冷却后测量橡胶密封条永久变形量。橡胶密封条气密状态下,压缩量一般为15%~25%,实测橡胶密封条的最大变形量为6%,满足气密要求。

3.3 橡胶密封条成品试验

橡胶密封条安装在包装箱上进行各种状态(贮存状态、堆码状态、低气压状态)下的气密试验、高温贮存试验(60℃保温48h)、低温贮存试验(-40℃保温24h),各项试验均满足包装箱气密要求、橡胶密封条外形无明显变化。

4 结束语

改型后的橡胶密封条经各项试验验证后,各项性能指标满足气密要求,提高了包装箱的气密性能,延长了使用寿命,降低了维修成本,可应用于上、下开盖包装箱的箱口密封。

[1] 吕百龄,刘登祥.实用橡胶手册[M]化学工业出版社,2001,7.

[2] 赵陈超.硅橡胶及其应用[M]化学工业出版社,2015,9.

[3] GB/T 20028-2005, 硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度[S].

[4] 郑有婧,黄正安,刘力荣.硅橡胶老化性能研究及寿命预测[J].塑料工业,2015,43(08):61-64.

[5] 崔俞,冯圣玉,杜华太,庞明磊.橡胶压缩永久变形性能影响因素分析及研究[J].航天制造技术,2014(03):2-5.

贺漫,1969.9出生,海军工程大学硕士毕业。籍贯浙江宁波。海装北京局,高级工程师。