0Cr17Ni4Cu4Nb钢安装座线切割后开裂问题分析及工艺改进

2021-02-26徒玉龙巩丁游平平

徒玉龙,巩丁,游平平

南京机电液压工程研究中心 江苏南京 211106

1 序言

0Cr17Ni4Cu4Nb钢,简称17-4PH钢,为马氏体沉淀硬化型不锈钢,该钢具有较高的强度、耐蚀性、抗氧化和焊接性,适用于制造400℃以下工作的高强度耐蚀零件,如飞机、导弹的紧固件,发动机涡轮机匣的前后安装边和阀门部件等[1]。

某型0Cr17Ni4Cu4Nb钢安装座制造工艺流程:固溶(1040℃)→车削加工→线切割→铣削加工→时效(480℃)→线切割→铣削加工→荧光检测→检验。安装座加工过程中,在时效之后线切割时发生开裂,造成零件报废。

2 检验与结果

(1)宏观观察 开裂安装座断裂形貌如图1所示,表面开裂起源于零件边角位置,裂纹扩展平滑,无二次裂纹。

图1 线切割时安装座开裂处

(2)成分分析 0Cr17Ni4Cu4Nb钢的化学成分见表1,原材料的化学成分符合GJB 2294—1995《航空用不锈钢耐热钢棒规范》的规定要求。

表1 0Cr17Ni4Cu4Nb钢的化学成分(质量分数) (%)

(3)硬度检测 用洛氏硬度计对失效零件进行硬度检测,零件硬度一致,均为41~42HRC,符合40~47HRC的技术要求。

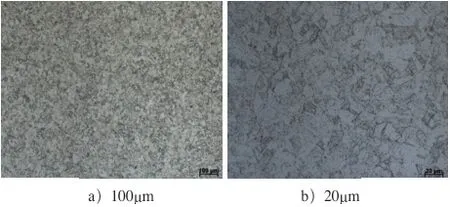

(4)金相分析 0C r17N i4C u4N b钢属于马氏体沉淀硬化型不锈钢,显微组织为回火马氏体+弥散强化物,晶粒细小均匀,属于正常固溶(1040℃×150min,水冷)+时效(480℃×1h,空冷)处理组织,如图2所示。

图2 0Cr17Ni4Cu4Nb钢金相组织

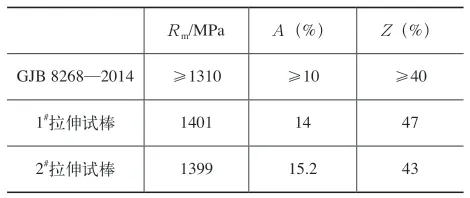

(5)力学性能分析 从零件底部底盘处取拉伸试棒进行力学性能检测,见表2。力学性能符合GJB 8268—2014《航空用沉淀硬化不锈钢棒规范》中对材料0Cr17Ni4Cu4Nb钢按H480热处理后的技术要求。

表2 0Cr17Ni4Cu4Nb钢的力学性能

(6)断口分析 在开裂源区取样,打开断口后经超声波清洗,在扫描电镜下观察断口形貌,源区低倍形貌如图3a所示。断口齐平无锈蚀产物,高倍下观察断口,源区及扩展区均为解理断裂特征形貌,如图3b所示。

图3 断裂源区附近的解理特征

3 结果分析

1)根据成分分析结果可知,该安装座的化学成分符合GJB 2294—1995标准对0Cr17Ni4Cu4Nb钢的技术要求。

2)根据硬度检查结果可知,该安装座硬度为41~42HRC,符合设计图样40~47HRC的硬度要求。

3)从金相分析结果可知,该安装座经固溶、时效后组织为马氏体组织+沉淀析出相,未发现明显的晶粒粗大及组织异常的情况。

4)从力学性能检测结果可知,该安装座经固溶(1040℃×150min,水冷)+时效(480℃×1h,空冷)后力学性能符合GJB 8268—2014中该热处理制度下的技术要求。

5)从断口形貌分析结果可知,该安装座经时效硬化后线切割开裂的断裂位置存在明显解理裂纹特征。解理断裂是金属在正应力作用下,由于原子结合键被破坏而造成沿一定晶体学平面(即解理面)快速分离[2]。影响解理断裂的因素主要有环境温度、介质、材料的晶体结构,显微组织、应力大小与状态等。

综上所述,因零件存在厚薄差较大导致应力集中,在480℃×1h的时效硬化后该安装座未充分消除零件残余应力,同时因组织转变的组织应力及热应力的影响,导致在线切割过程中破坏零件应力平衡引起断裂。

4 工艺改进措施

针对上述分析,调整机械加工过程,将线切割前的时效处理更改为固溶+时效,固溶处理能够有效消除机械加工过程中产生的残余应力,时效处理后线切割过程未发现开裂问题。

5 结束语

在0Cr17Ni4Cu4Nb不锈钢安装座批量生产中,零件经时效处理后线切割时产生开裂,其主要原因是零件存在厚薄差较大的位置,480℃×1h的时效处理无法有效去除残余应力。建议在后续加工过程中,将固溶工序后移,零件线切割前进行固溶+时效处理,能有效防止零件断裂情况的发生。