液压启闭机油缸锈蚀原因分析与修复研究

2021-02-26余德沙毛延翩

周 益,余德沙,毛延翩,贾 鑫,周 扬

(中国长江电力股份有限公司溪洛渡水力发电厂,云南 永善 657300)

1 引言

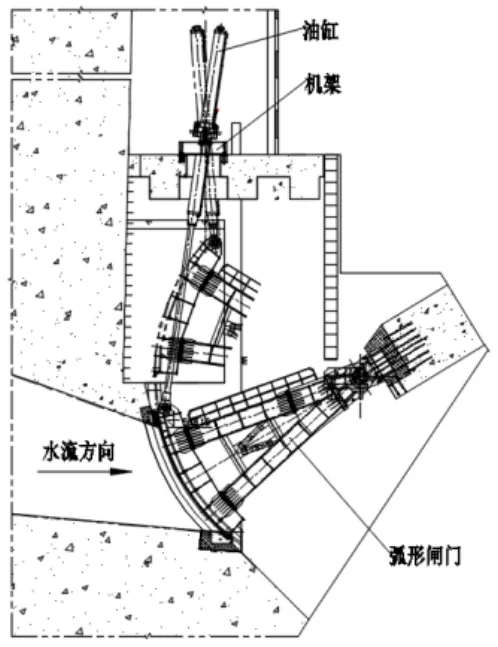

某大型水电站泄洪功率巨大,拱坝坝身布置有8个泄洪深孔和7个溢流表孔。泄洪深孔的作用为宣泄洪水、控制并调节水库水位,其工作弧门孔口尺寸与水头组合参数位于世界前列,孔口尺寸为6.0 m×6.7 m,设计水头为105.5 m。深孔工作弧门采用液压启闭机操作,启闭力为4 000/1 000 kN。启闭机总体布置形式为单吊点,中部支承,单作用油缸,活塞杆吊头与闸门相连。设备布置如图1所示。

图1 泄洪深孔闸门及启闭机布置图

油缸是液压启闭机的关键部件,其在潮湿环境下的防锈蚀寿命直接决定整套液压启闭机的使用寿命。本文对某大型水电站4 000/1 000 kN深孔液压启闭机油缸出现的锈蚀问题进行分析,并根据现场实际情况提出探索性处理方案,确保电站泄洪深孔液压启闭机的正常运行,同时为国内外同类型、同运行条件的高水头液压启闭机的设计、运行、维护提供宝贵经验。

2 运行现状

泄洪深孔作为主要泄洪设施,自2015年汛期接管运行以来,闸门挡水和运行水位均达到设计水头,8扇深孔弧形工作闸门累计运行236次,使用频繁。汛期运行过程中发现深孔油缸有振动、爬行并伴有异响现象,结合日常维护检查发现油液出现恶化变质、油液含水量超标等问题。岁修期将具备检修条件的7个油缸拆除开度仪及上端盖,对缸体内壁及活塞杆开展全面普查,发现下述现象:缸体内壁存在点状和面状锈蚀;活塞杆镀铬表面多处有麻点、锈蚀点,部分镀铬层鼓包脱落,局部穿透性锈坑等现象。此时若长期运行液压启闭会造成机油缸密封损坏,以至于严重漏油到无法使用,直接影响防洪度汛设备安全运行。深孔液压启闭机油缸锈蚀缺陷普查见表1,深孔油缸典型锈蚀缺陷如图2、图3所示。

表1 深孔液压启闭机油缸锈蚀缺陷普查表

图2 缸体内壁点状和面状锈蚀

图3 活塞杆锈蚀、镀铬层鼓包剥落和局部穿透性锈坑

3 锈蚀原因分析

3.1 油缸结构特点

深孔启闭机油缸结构,主要由开度仪、缸体、活塞杆、承重活塞、吊头等部件组成,活塞杆外表面采取镀铬防锈,先镀0.04~0.05 mm乳白铬,再镀0.04~0.05 mm硬铬,单边镀层厚度为0.08~0.10 mm,表面粗糙度Ra≤0.35 μm,孔隙率2%~3%,无封孔工艺。

3.2 缸体内壁锈蚀分析

根据深孔油缸施工安装记录,油缸内注入新的美孚46号无灰抗磨液压油后,污染度和含水量持续超标,且有乳化现象出现,说明油缸内部形成了大量的水滴,造成油液污染。考虑到溪洛渡水电站昼夜温差较大,特别是夏季高温、潮湿环境下,油缸存放时残余油液在高温气候的作用下产生的水蒸气凝聚在缸筒内壁上,而油缸又未经过转动及通风透气条件下的遮盖等原因,导致缸体内孔不同程度生锈现象发生。

3.3 活塞杆锈蚀分析

深孔启闭机油缸活塞杆采用镀铬工艺,电镀是利用电解原理在工件基体金属表面上镀上一薄层其他金属或合金涂层的过程。主要特点:活塞杆表面有较高的硬度和耐磨性能;有一定的防腐性能;基体与涂层为机械结合[1]。

与其他阴极性镀层一样,只有当镀层致密无孔隙时才能对基体有保护作用。镀铬活塞杆锈蚀主要原因是镀铬层的失效[2],现有工艺水平下镀铬层不可避免会存在孔隙和裂纹,因超高水头泄洪深孔液压启闭机的设计、制作、安装和调度较为复杂,深孔泄洪时产生的雾化区范围和程度远超过设计预期,在每年汛期,活塞杆都长期和水汽接触,水滴通过孔隙和基体接触并形成电化学腐蚀的条件,导致活塞杆表面锈蚀。由于电化学腐蚀时铁的电位比铬低,腐蚀时先腐蚀镀铬层下的基体金属,轻微时可在外表面观察到锈迹,严重则会出现锈坑,甚至会沿基体金属的侧向扩展,造成表面缺陷处的镀层剥落[3]。

4 锈蚀部位修复探索

为提高泄洪深孔可靠性和可用系数,将锈蚀较严重的2号、4号深孔启闭机油缸进行返厂检修,消除设备缺陷。

4.1 修复经验

近年来一些水电站运行单位针对镀铬活塞杆液压启闭机油缸锈蚀问题及解决办法进行了深入分析,积累了油缸锈蚀修复相关经验,国内部分水电站油缸锈蚀修复经验见表2。然而,本文提到的某大型水电站泄洪深孔具有高水头、高流速等特点,对启闭机油缸的表面防腐提出了更高的要求,在制定2号、4号深孔启闭机油缸锈蚀修复方案时,应根据工程运行工况的特点,参考其他水电站类似经验,选定合理有效的防腐措施,从而保证延长启闭机的使用年限和电站的安全可靠运行。

4.2 试验修复方案

根据油缸拆解、检查情况,结合油缸修复类似工程经验和工程运行特点,制定出深孔油缸锈蚀修复方案。

(1)缸体内壁锈蚀处理。1)油缸解体。对液压缸零部件厂内拆卸、清洗、检测。2)缸体无损检测、内孔珩磨修复。内径尺寸公差不低于GB/T 1801中的H8;内径圆度公差不低于GB/T 1184中的8级;内表面母线的直线度公差不大于1 000∶0.2,且在缸体全长上不大于0.3 mm;缸体端面对轴线全跳动公差不低于GB/T 1184中的8级;内表面粗糙度不大于GB/T 1031中的Ra=0.35 μm。3)更换液压缸全套密封圈、防尘圈。

表2 国内部分水电站油缸锈蚀修复经验

(2)活塞杆锈蚀处理。1)活塞杆退铬。将整个活塞杆表面铬全部去除。2)活塞杆除锈。脱铬后除去活塞杆表面锈蚀,活塞杆处理后机械性能不低于JB/T 6397中的45钢的性能,100%超声波探伤,达到GB/T 6402的Ⅱ级质量要求。3)活塞杆镀陶。活塞杆采用陶瓷涂层防腐,并符合NB/T 35017《陶瓷涂层活塞杆技术条件》。陶瓷活塞杆表面涂层主要技术参数要求见表3。

表3 陶瓷活塞杆技术参数要求

(3)油液污染处理。厂内装配前零件必须清洗干净,特别是缸体内孔、油口、排气孔等不可见部位,清洗后需用堵头把油口堵死,以防杂物混入;工地调试时加注新液压油(美孚DTE EXCEL 46号无灰液压油),并对油液进行过滤,清洁度不低于NAS 1638中的8级。

4.3 调试、运行情况

2号、4号深孔启闭机缸体内壁珩磨除锈后各项数据满足技术要求,经检查无明显锈蚀点,活塞杆陶瓷喷涂符合NB/T 35017《陶瓷涂层活塞杆技术条件》的规定,涂层材质、工艺、厚度均满足技术要求。更换合格液压油后试验空缸和连门后,启闭机运行平稳,无明显振动、爬行、异响。自2019年4月安装调试完成后,经历了多次洪水考验,2号、4号深孔液压启闭机运行正常,为水库防洪调度提供了可靠保障。定期对陶瓷活塞杆检查,均未发现腐蚀、磨损等现象,各项指标符合设计要求。

5 经验总结

5.1 活塞杆防腐工艺选择

目前,液压启闭机活塞杆常用的防腐方式为表面镀铬和喷涂陶瓷。多年的工程实践表明,活塞杆镀铬受镀铬工艺、镀层质量和环境条件影响,涂层容易腐蚀剥落,导致活塞杆产生锈蚀[7]。相比普通镀铬工艺,陶瓷涂层在耐腐蚀性、结合强度、耐磨性、表面精度等方面性能指标更优异。另外,普通电镀工艺产生的含铬废水和废气严重致癌,属于国家一类控制排放物,而陶瓷喷涂技术属于环保涂层技术,制造工艺环保。

目前,活塞杆陶瓷喷涂工艺技术成熟、造价合理,国内已有较多工程实践案例,鉴于陶瓷喷涂工艺在本文提出的某大型水电站高水头深孔液压启闭机的良好应用,建议国内外同类型、同运行条件的高水头液压启闭机在选型设计阶段,吸取相关工程经验,采用活塞杆喷涂陶瓷工艺,提高液压启闭机使用寿命。

5.2 维护保养

水利水电工程液压启闭机活塞杆长期裸露在外,原有孔隙易失去油膜保护而被锈蚀,应做好定期检查,可通过在其活塞杆表面涂抹黄油(二硫化钼)做到基本隔离防护;另外,按照规程要求加强油品检测,防止油液含水量过高,影响设备的可靠安全运行。

6 结语

液压启闭机具有结构简单、布置紧凑、承载能力大、调速和换向方便、运行平稳、容易实现自动化控制等许多优点[8],广泛应用于各类水利水电工程。本文对某大型水电站高水头泄洪深孔液压启闭机复杂运行工况下出现的油缸锈蚀现象进行了描述,认真分析造成该现象的原因,对比了国内部分水电站油缸锈蚀修复经验,探索性提出高水头液压启闭机油缸锈蚀修复方案,有效解决了油缸锈蚀问题,并对高水头液压启闭机活塞杆防腐工艺及后续维护保养提出了建议,为国内外同类型高水头液压启闭机设计、运行和维护提供参考依据。