防止型芯滑动磨损的浮动镶件设计

2021-02-26年宝鹏李园园

年宝鹏,李园园,王 浩

(河南天海电器有限公司,河南 鹤壁 458030)

0 引 言

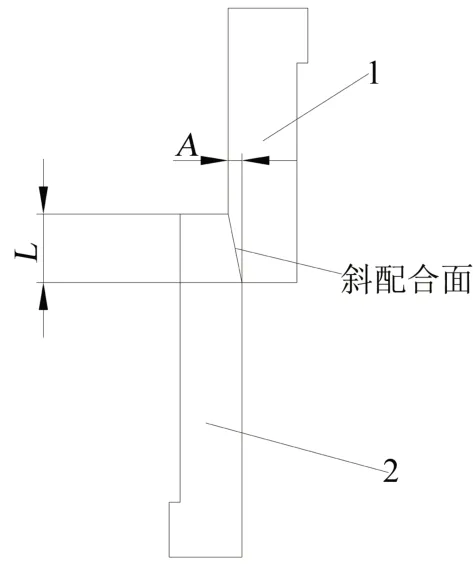

塑料模生产过程中,成型零部件之间存在较多配合,动、定模之间的配合面通常设计一定斜度,可以有效避免型芯配合面之间的磨损,如图1 所示。在汽车连接器类产品中,由于结构限制,斜度A只能设计0.05°。但对于带方孔的塑件,方孔由动模型芯和侧抽型芯配合成型时,仅靠0.05°~0.1°的斜度难以保证。侧抽型芯和动模型芯之间存在(0.01~0.02 mm)间隙容易出现飞边,轻微过盈时,长期生产容易磨损、烧伤配合面,在生产中难以保证既不使成型塑件产生飞边,又不使模具零件磨损、烧伤配合面。现通过实例阐述此类配合面在生产中的问题与相应解决方案。

1 存在的问题

塑件结构如图2 所示,有12 个方孔,材料为PBT GF10,由侧抽型芯和动模型芯配合成型。侧抽型芯2和动模型芯3的位置关系如图3所示,第一次试模生产时成型塑件方孔周边存在飞边,经测量产生的飞边宽度为0.05~0.08 mm,如图4 和图5 所示,不满足质量要求,需要整改。

图1 斜面配合

2 原因分析

2.1 飞边产生的原因

第一次试模产生飞边后,测量型芯尺寸,符合图纸加工要求,侧抽型的动模型芯间隙为0.01~0.02 mm。试模时降低注射压力,成型塑件方孔飞边减小,但是待成型塑件其他位置出现填充不足。为了减小配合间隙,将动模型芯3底部增高0.03 mm后发现成型塑件飞边减小,但是注射300 次后成型塑件飞边变大,打开模具发现型芯配合面已经磨损。动模型芯3 增加0.03 mm 后,侧抽型芯2 和动模型芯3之间过盈配合,侧抽型芯2在开合模过程中,与动模型芯3摩擦,造成配合面磨损后产生间隙,导致成型塑件方孔周边出现飞边。

图2 塑件结构

图3 模具结构

图4 飞边宽度测量

通过以上2次试模,得出结论:①成型塑件方孔的配合位置合模后不能有间隙;②成型塑件方孔的配合型芯在开合模过程中应避免磨损。

图5 测量仪放大飞边

2.2 磨损原因

接触面磨损是由于型芯活动过程中摩擦力过大造成,摩擦力计算如下:

其 中,f为 摩 擦 力;μ为 动 摩 擦 因 数;Fn为 正压力。

摩擦力f与动摩擦因数μ和正压力Fn成正比,要减小摩擦力,应减小正压力Fn和动摩擦因数μ。动摩擦因数μ是物体固有属性,其大小与接触面的材料和粗糙度有关,动摩擦因数μ的影响因素主要有以下3个方面。

(1)表面粗糙度。侧抽型芯2 和动模型芯3 的配合面均由平面磨床加工,表面粗糙度为Ra0.4~0.8 μm,平面磨床加工的粗糙度比电加工的粗糙度低。虽然抛光接触面会降低粗糙度值,但是会影响尺寸精度,成型塑件方孔的型芯容易产生塌角缺陷。

(2)温度。试验证明将金属放在真空中加热到一定温度,并保持一段时间后去除表面污物,冷却后测定的动摩擦因数远大于常温状态测定的动摩擦因数。PBT 材料的料筒温度为230~260 ℃,模具生产过程中温度会不断升高,虽然有冷却水降温,但动摩擦因数的增大不可避免。

(3)材料表面的分子结构。不同材料接触面上分子间内聚力不同,其摩擦因数也不同,影响物体之间的摩擦力。现使用的模具钢牌号为SKD61,硬度为46~52 HRC,如采用铜-钢组合,能降低摩擦因数,但是铜的硬度不足,不满足模具使用要求,可以考虑增加模具型芯硬度或对型芯涂层,以增加型芯耐磨性能。但是批量生产中,随着模具温度的升高,接触面磨损不可避免,不能解决根本问题。

通过以上分析,动摩擦因数μ没有可优化的空间,需考虑降低正压力Fn以减小摩擦力f。

模具中侧拼块由导轨固定,作用于侧抽型芯2的正压力Fn来源于侧抽拼块4,注射过程中,正压力Fn有助于侧抽型芯2 贴紧动模型芯3,避免产生飞边。但是在开、合模过程中,侧抽型芯2和动模型芯3 存在相对运动,正压力Fn会加剧配合面的磨损,此时正压力Fn是不利的。所以问题的关键在于消除或减小开、合模过程中的正压力Fn。

2.3 更改方案

基于上述分析,将侧抽型芯2 与动模型芯3 配合的位置设计单独的浮动镶件,在侧抽型芯1 中设计浮动镶件3,浮动镶件3 装配后需高出侧抽型芯0.02 mm,并在浮动镶件3 和侧抽型芯1 的挂台之间设计0.1 mm 间隙,在侧抽型芯2 中设计浮动镶件4,装配关系如图6所示。

图6 浮动镶件

合模状态如图7 所示,浮动镶件3、4 在定模型芯1 作用下与动模型芯6 贴紧,合模时由注塑机锁模系统保证压紧,注射过程中成型塑件不产生飞边。开模后,定模型芯1 离开,由于浮动镶件3 和侧抽型芯2 的挂台之间存在0.1 mm 间隙,此时浮动镶件3、4 在开模方向处于活动状态,相互接触的浮动镶件4 和动模型芯6 之间的正压力Fn≈0,开模过程中的摩擦力f≈0,开、合模过程中则不会发生接触面磨损。如果空间允许,在浮动镶件3、4中设置弹簧,开模后没有定模型芯1 的作用,浮动镶件也能在弹簧作用下上浮,不与动模型芯接触,避免摩擦力产生,模具零件使用寿命更长,塑件成型质量也有保证。

图7 合模状态

3 试模验证

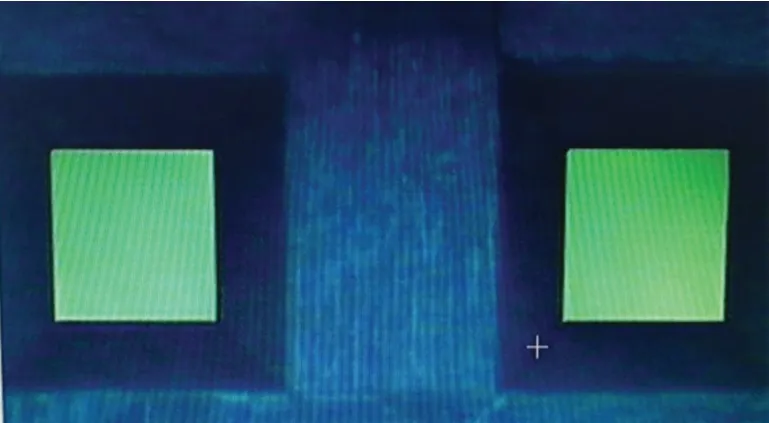

根据以上分析对模具进行整改,试模后发现成型塑件方孔处没有产生飞边(见图8),模具生产24 h后的塑件在投影仪上检验没有发现飞边(见图9),质量合格,检查模具型芯也未见磨损。

图8 整改后试模生产的样件

图9 投影仪检验

4 结束语

通过生产实例中成型塑件出现的方孔飞边问题,从力学摩擦原理的角度,分析成型塑件飞边产生的机理,找出了解决的关键因素是降低正压力。设计的浮动镶件结构,在保证注射过程成型塑件不产生飞边的同时,消除了合模过程中导致模具型芯磨损的正压力,达到批量生产合格塑件的目的。鉴于此次模具更改的成功案例,在之后类似模具设计中可以采用这种浮动镶件结构,避免型芯之间的磨损,提高成型塑件质量,延长模具零件使用寿命。