钢轨探伤车轨底闸门的灵敏度动态设置方法

2021-02-25赵波陈东文李培

赵波 陈东文 李培

(1.北京铁科英迈技术有限公司,北京 100081;2.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081)

轨底横向伤损是钢轨服役中的常见伤损,也是钢轨防断工作的重点。大型钢轨探伤车采用37.5°超声波通道对轨底横向伤损进行检测[1]。检测时,动态增益调整操作一般按最大增益原则调整37.5°监视闸门,至出现杂波后降低3 dB,轨底闸门参照监视闸门增益进行设置[2]。实际操作时,没有严格的增益设置标准,不同操作员对出现杂波这一标准的理解不同。调整增益太大会导致杂波增多,增大回放工作量,伤损误判增多,严重时会导致死机而丢失数据;增益太小又容易出现漏检。若轮式探头的晶片发生老化,其增益控制更难把握。

本文从37.5°超声波通道检测原理及回波声压分析出发,提出了以正常螺孔的超声波B型图出波点数及对应增益值作为参考来调整37.5°超声波通道轨底闸门增益的方法,并对有效检出轨底横向伤损时监视闸门和轨底闸门增益值的最小相对差值进行了分析。

1 检测原理

1.1 37.5°超声波通道在钢轨中的声场分布

GTC-80型钢轨探伤车37.5°超声波换能器沿钢轨横向长约13 mm,沿钢轨纵向长约19 mm,安装在前后2个探轮中。37.5°超声波在探轮耦合液中为纵波,经探轮外膜/钢轨界面折射后产生横波进行探伤。37.5°超声波换能器中心距离钢轨入射点48 mm,入射到钢轨后的主声束折射角为37.5°,频率为2.25 MHz。纵波在探轮液中的声速为1.7 mm/µs,横波在钢轨中的速度为3.26 mm/µs。波长λ=1.45 mm。

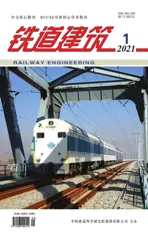

沿纵向长4.0 mm的37.5°超声波声束从钢轨踏面进入钢轨,在钢轨中的声场分布见图1。进入钢轨后,主声束折射角θ0=37.5°,主声束下半扩散角θ1=31.3°,主声束上半扩散角θ2=44.1°,显然,θ2>θ1。钢轨中不同深度的声束覆盖宽度不同。长度为L的螺孔下裂根部与钢轨踏面的垂直距离x下为106.4 mm,超声波声束在该深度的有效覆盖长度为52.3 mm

图1 37.5°超声波通道在钢轨中的声场分布(单位:mm)

1.2 轨底横向伤损检测原理

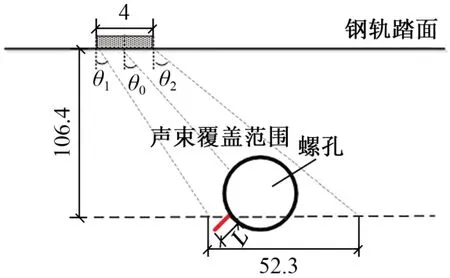

轨底横向伤损一般由轨底垂直向钢轨内部发展。检测轨底横向伤损时,37.5°超声波通过端角反射方式接收到轨底横向伤损反射的超声波回波信号,检测原理如图2所示。超声波横波进入钢轨轨底时,入射角为52.5°,大于钢轨-空气界面的第三临界角33.16°。因此,在端角反射过程中,横波为全反射[3],即端角反射率为100%。图2中,LF为横波的有效反射面长度,L投为等效反射面长度,h为缺陷高度。

图2 轨底横向伤损检测原理

2 轨底横向伤损检测方法

2.1 等效计算

GB/T 28426—2012《大型超声波钢轨探伤车》规定,钢轨探伤车检测的螺孔裂纹长度为8 mm。螺孔裂纹包括螺孔上裂和螺孔下裂。由于相同长度的螺孔下裂检测时所需的增益较大,本文以螺孔下裂为参照,分析37.5°超声波对高4 mm的轨底横向伤损的检测能力。

选用60 kg/m钢轨进行计算。钢轨高h0=176mm,轨腰宽w=16.5 mm;螺孔直径Df孔=31 mm,螺孔中心距轨面深h孔=97 mm。

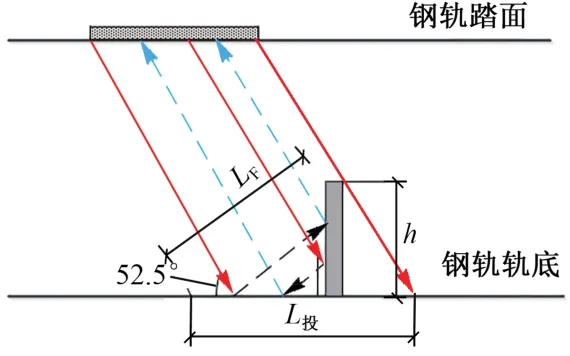

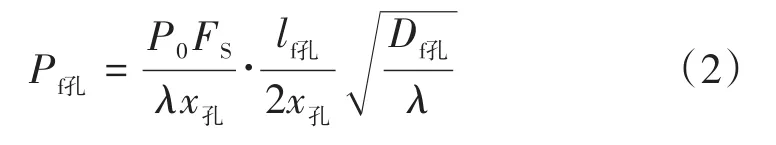

将螺孔反射声压等效为螺孔下裂(长度为L1)的反射声压[4]。螺孔下裂的反射声压P'f下表达式为

式中:P0为声源的起始声压;FS为晶片波源面积;Ff下为螺孔下裂面积,Ff下=wL1。

螺孔反射声压Pf孔的表达式为

式中:lf孔为螺孔长度,lf孔=w;x孔为h孔在有效反射面上的投影长度,x孔=h孔/cos37.5°。

等效后,有

联立式(1)—式(3),代入参数,即可求得L1=4.03 mm。因此,对于60 kg/m钢轨,37.5º超声波检测时螺孔的反射声压可等效为长4.03 mm的螺孔下裂的反射声压。

同理,将高4 mm的轨底横向伤损的反射声压等效为螺孔下裂(长度为L2)的反射声压,可求得L2=2.40 mm。因此,高4 mm的轨底横向伤损可等效为长2.40 mm的螺孔下裂的反射声压。

2.2 轨底闸门与轨腰监视闸门的增益差

为检测高4 mm的轨底横向伤损,将横向伤损的反射声压Pf底与长8 mm的螺孔下裂的反射声压Pf下进行对比。在忽略钢轨中超声波能量衰减的条件下,二者的增益差值Δ表达式为

代入参数,可算出Δ=-10.5dB。因此,检测高4 mm的轨底横向伤损所需增益值比检测长8 mm的螺孔下裂所需增益值高10.5 dB。

2.3 轨底横向伤损超声回波显示点数

在实际线路中,并不存在螺孔下裂可供动态调整灵敏度使用[5],须通过螺孔超声波反射形成的B型图显示点数判断增益值是否合适。因此首先要明确在检测长8 mm螺孔下裂时螺孔的超声波B型图显示点数的特点。

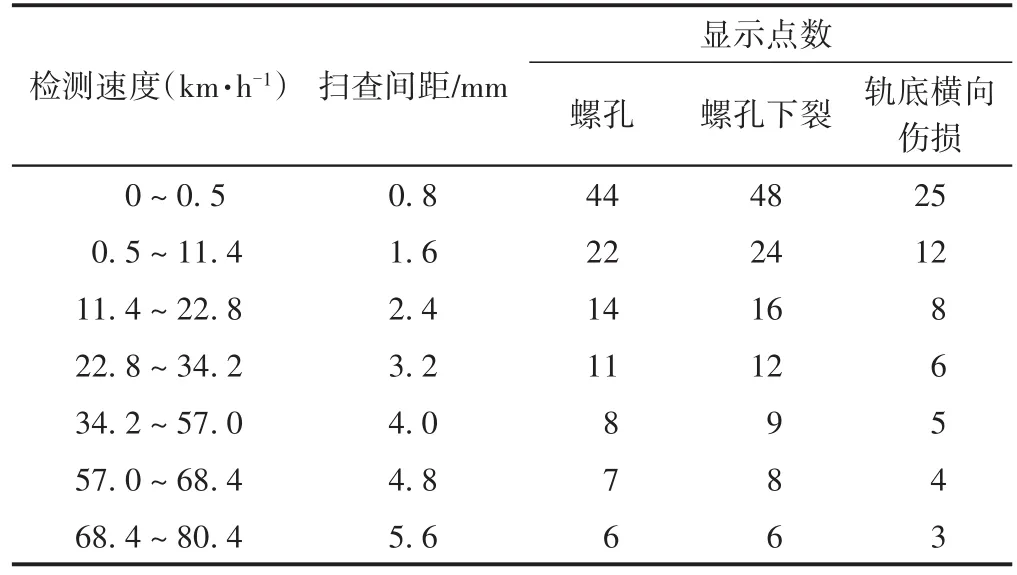

钢轨探伤车检测速度不同时,超声波扫查间距不同。低速检测时,扫查间距为0.8 mm;高速检测时,扫查间距最大为5.6 mm。

由37.5°超声波声束在钢轨中的声场分布(参见图1)可知,长8 mm的螺孔下裂在水平方向的等效反射长度为12.7 mm。高速检测时,按扫查间距5.6 mm计算,长8 mm的螺孔下裂最多被扫查的次数n1=(52.3+12.7)/5.6≈11次。

高速检测时,等效为长4.03 mm的螺孔下裂的螺孔最多被扫查的次数n2=(52.3+6.4)/5.6≈10次。

考虑到现场检测,轨腰监视闸门阈值一般设为40%,螺孔在超声波B型图上显示出的点数最多为N=10×(1-40%)=6。因此,高速检测时,螺孔在超声波B型图上显示点数为6个时,可以检测出8 mm的螺孔下裂,且螺孔下裂显示点数为6个以上。

不同检测速度下的扫查间距不同,相应的螺孔的B型图显示点数不同[6]。不同检测速度下,螺孔、长8 mm的螺孔下裂、高4 mm的轨底横向伤损的显示点数见表1。

表1 不同检测速度下各反射体可显示的点数

2.4 37.5º超声波通道轨底闸门的灵敏度动态设置

在钢轨探伤车动态检测过程中,可调整37.5°超声波通道监视闸门的增益,使螺孔B型显示中的点数符合表1中对应速度下的点数,此时监视闸门的增益可确保检测到8 mm当量的螺孔下裂伤损。37.5º轨底闸门的增益需在监视闸门增益的基础上增加10.5 dB,才可检测高4 mm的轨底横向裂纹伤损。由于现场钢轨轨底存在不同程度的锈蚀,为避免过多误报,可视杂波情况在理论计算值10.5 dB基础上适当下浮,下浮最多不能超过3.0 dB。因此,实际线路检测过程中,轨底闸门应比监视闸门高7.5~10.5 dB。

3 适用性及可靠性验证

为验证轨底横向伤损检测灵敏度动态设置方法对不同检测线路的适用性及不同检测速度下轨底横向伤损在B型图上显示点数的可靠性,分别在低速实验室、既有线路上的标定试验线、高速铁路实际线路上进行了测试试验。

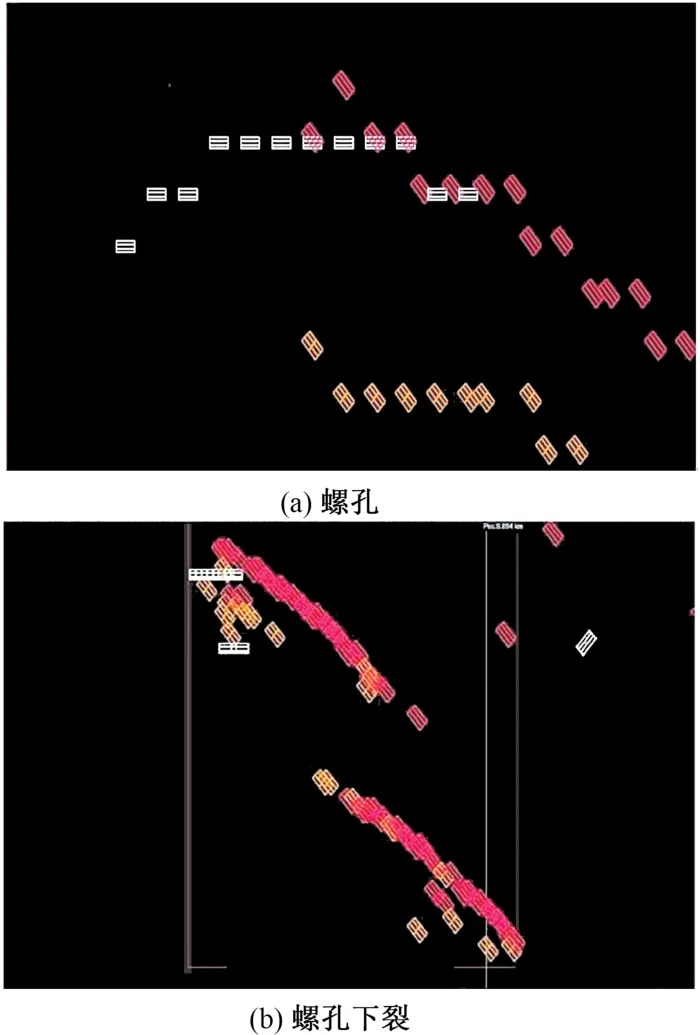

3.1 低速检测时的适用性及可靠性

在低速实验室进行试验,闸门设置为40%。检测速度v=9.01 km/h时,螺孔和螺孔下裂在超声波B型图的显示见图3。其中螺孔的显示点数是22个,螺孔下裂的显示点数是24个,与表1的计算结果相符。可见,该灵敏度动态设置方法适用于低速检测状态,检测结果可靠。

图3 低速检测时螺孔和螺孔下裂的B显图形

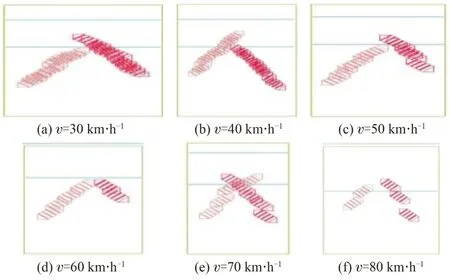

3.2 在既有线路上的适用性及可靠性

为了验证轨底横向伤损检测灵敏度动态设置方法对高4 mm的轨底横向伤损的检出效果,在标定线上进行了试验。采用轨腰监视闸门增益增加10.5 dB作为轨底监视闸门的增益,不同检测速度下的轨底横向伤损在超声波B型图的显示见图4。可知,各检测速度下的轨底横向伤损显示点数均与表1计算结果相符。可见,该灵敏度动态设置方法适用于既有线路,检测结果可靠。

图4 不同检测速度下高4 mm的轨底横向伤损B显图形

3.3 在高速铁路线路上的适用性及可靠性

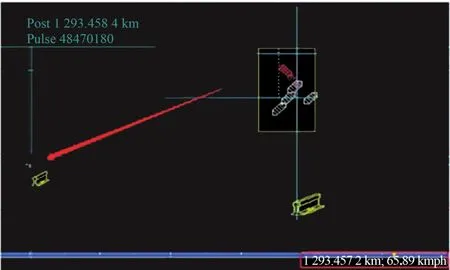

为验证轨底闸门的灵敏度动态设置方法在高铁线路上的适用性并确定其参数设置的边界条件,在某高速铁路线路上进行了实际线路检测,检测出的一处轨底横向伤损见图5。检测速度v=65.89 km/h。

图5 高速铁路轨底横向伤损的B显图形

由图5可知:附近螺孔显示点数为7个,与表1计算结果相符;左侧前后向37.5°都有显示,且符合同一部位的反射信号在B型图上的点一定交叉的规律。

回放时对检测所用的增益值进行分析。

1)左前(红色点)37.5°监视和轨底闸门增益差6.2 dB,B型图上显示点数为2个。由于大型探伤车的判伤原则中2个点不能确认是伤损走势,所以认为增益差6.2 dB不能构成增益差的边界值。

2)左后(白色点)37.5°监视和轨底闸门增益差7.7 dB,B型图上显示点数为3个。根据表1,检测速度为65.89 km/h时应出现4个点,却只出现了3个。这是因为增益值只增加了7.7 dB,没有达到10.5 dB的要求。但是,7.7 dB已经能够满足判伤需要,且满足10.5 dB下浮未超过3.0 dB的要求,增益值的差值和显示的点数符合动态增益设置方法的推理要求。由于3个点可以认为伤损已经形成走势,满足判伤的最低要求,因此,7.7 dB的增益差可以构成参数设置的边界条件。复核时所拍对应部位轨底照片(图6)证实了检测结果的可靠性。

图6 实拍高速铁路轨底横向伤损

综上,轨底闸门、监视闸门增益设置能够检测到轨底横向伤损,探伤车报警伤损也经小探伤仪复核确认。对于高速铁路线路,37.5°超声波通道监视闸门、轨底闸门灵敏度动态设置方法有效可行。

4 结语

为解决钢轨探伤车检测过程中37.5°超声波通道增益动态设置难题,本文分析了37.5°超声波通道在钢轨中的声束分布及轨底横向伤损的检测原理,将螺孔、轨底横向伤损等效为螺孔下裂,计算出超声波B型图上显示的理论回波点数,得出高4 mm的轨底横向伤损与8 mm螺孔下裂检测时的增益差值,提出了37.5°灵敏度的动态设置方法,即以动态检测时螺孔在不同检测速度和扫查间距下出现合理回波点数时的增益值为基础,增加7.5~10.5 dB作为轨底横向伤损检测时的增益值。

通过在低速实验室、既有线路上的标定试验线及高铁实际线路进行应用试验,验证了该动态增益设置方法可行,能够有效检出实际线路中的轨底横向伤损。