多孔形风屏障防风性能的足尺模型风洞试验及数值模拟研究

2021-02-25苏洋李龙安彭光辉孟新利李永乐

苏洋 李龙安 彭光辉 孟新利 李永乐

(1.中交第二公路工程局,西安 710065;2.重庆交通大学土木工程学院,重庆 400074;3.西南交通大学土木工程学院,成都 610031;4.中铁大桥勘测设计院有限公司,武汉 430056;5.尚风科技股份有限公司,太原 030000)

近年来,由于高速列车的轻量化发展,横风引起的列车安全性问题愈发突出[1]。风屏障能在强风环境中为车辆创造一个相对低风速的局部环境,提高车辆在横风作用下的安全性[2]。有关风屏障的研究方法主要有现场实测、数值模拟及风洞试验3种。现场实测很难开展机理和系统性的研究,而交通领域内有关风屏障的实测资料有限。因此,主要采用风洞试验及数值模拟方法来研究风屏障。

风洞试验常采用风屏障缩尺模型。文献[3]讨论了不同风屏障对双层桁架桥梁风致振动及车辆风荷载的综合影响。文献[4]研究了不同风屏障下车辆及桥梁的气动特性。文献[5]采用PIV(Particle Image Velocimetry)技术研究了风屏障的防风效率。尽管风屏障缩尺模型风洞试验研究已经相对成熟,但存在一定的缺陷,即风屏障很难在满足完全几何相似的条件下进行试验研究,特别是当风屏障孔隙较小时会导致一定的误差。因此,本文采用风屏障足尺模型进行风洞试验,测试了多孔形风屏障后方的流场特性,避免了缩尺效应的影响,为后续相关研究提供了准确的参考数据。

针对多孔形风屏障的数值模拟,大多数学者采用多孔介质模型[6-7],但存在2个问题:①无法模拟不同透风率分布的风屏障;②无法模拟风屏障后方的湍流特征。因此,有必要采用新的模拟方法对多孔形风屏障进行模拟。若采用三维建模直接模拟风屏障上的孔洞会显著增加模型的网格数,影响计算效率,甚至导致计算难以进行[6]。文献[8]在保证透风率和高度相同的情况下,将多孔形风屏障简化为二维风屏障模型,但具体简化和模拟过程并未交代。此外,多孔形风屏障每块障条的透风率通常保持一致,鲜有学者对其进行研究。

本文提出一种新的二维等效透风率方法模拟多孔形风屏障,并与风屏障足尺模型风洞试验结果进行对比,验证了该模拟方法的合理性。利用该方法研究不同透风率分布对其后方流场及自身风荷载的影响,可为该类风屏障的优化设计提供一定参考。

1 多孔形风屏障的足尺模型风洞试验

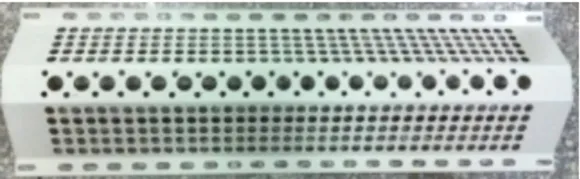

1.1 屏障模型及测试方法

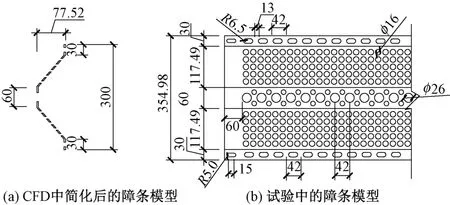

风洞试验在西南交通大学的XNJD‐3工业风洞中均匀流条件下进行,风洞尺寸为36.0 m(长)×22.5 m(宽)×4.5 m(高)。风屏障总高度3.5 m,透风率为36.5%,障条模型如图1所示。若按实际情况在风洞实验室中水平安装节段模型,则竖向阻塞度不能满足要求,且端部绕流明显。由于本风洞实验室属于低速风洞,空气密度小,其重力势能可以忽略,因此,将风屏障在竖平面旋转90°竖向放置,以风洞的竖墙为地面,风洞的横向为风屏障的高度方向(图2)。此时,根据风洞宽度尺寸及风屏障高度可得风屏障模型的阻塞度为15.6%,考虑风屏障的透风率后阻塞度降为9.9%。文献[9-10]表明,在进行大尺寸结构试验时,阻塞度超过10%是可以接受的,因此本试验的阻塞度基本满足相关要求。

图1 障条模型

图2 风屏障模型

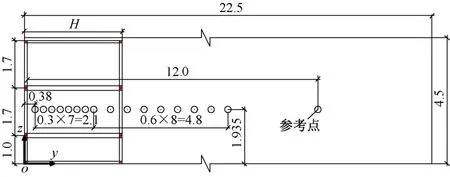

流场测试是评价风屏障性能的主要手段之一。试验时,通过调节眼镜蛇探头的横向以及纵向位置测试不同位置的流场分布,确定风屏障遮风效应的有效区域。眼镜蛇脉动风速测试仪的采样频率为1 250 Hz,测试时间为60 s。通过统计分析得到相应的平均风速和湍流强度。风速测点布置如图3所示。图中,H为风屏障高度。

图3 风速测点布置(单位:m)

1.2 测试结果

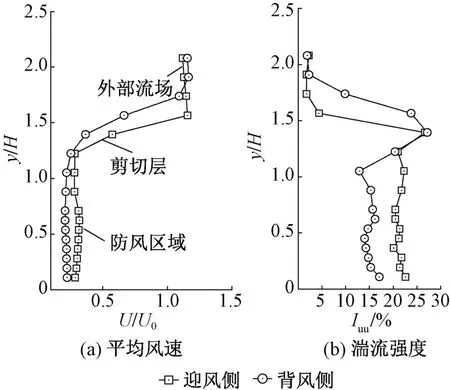

风屏障后方风场测试时,参考该桥面轨道位置到风屏障的距离,测试迎风侧轨道中心(距离风屏障4.4 m)和背风侧轨道中心(距离风屏障8.8 m)2个位置的风场,2个风场的测点各有16个(参见图3)。风屏障后方风场测试结果见图4。图中:U为测点风速;U0为来流平均风速,取11 m/s;Iuu为湍流强度。

由图4(a)可知,对于迎风侧和背风侧的两轨道中心处,风屏障后方的平均风速分布规律相似。斜率较小的区域为绕流引起的剪切层,剪切层以上区域为外部流场,剪切层以下区域是风屏障对轨道上方风速分布的影响范围,为防风区域。防风区域内风速已经降低到了来流平均风速的25%左右,风屏障起到了很好的防风效果,且随着距地面高度的增加,风速变化基本不大。背风侧轨道中心处的平均风速小于迎风侧,且整个风速变化更加均匀,这是因为来流在穿过风屏障向后方移动的过程中会趋于稳定。

图4 风屏障后方风场测试结果

由图4(b)可知,两轨道中心处的湍流强度差异明显。y/H≤1.25时,背风侧轨道中心处的湍流强度低于迎风侧,1.25

2 二维等效透风率模拟方法

结合文献[8,11]并经过多次试算及相关分析,提出了一种新的二维等效透风率方法。根据风屏障孔隙的分布关系,将其简化为多个具有一定排列规则的小块,相邻小块的间隙用来模拟风屏障的孔隙。简化过程中需要注意:简化后的风屏障整体透风率、障条开孔数量及开孔分布、障条结构形式应尽量与实际障条模型保持一致。若遇到较小且较难模拟的孔隙,可适当采用增减、合并的方法进行处理。本文障条结构形式为蝶形。该模拟方法具有建模简便、对计算机性能要求不高、计算速度快、简化方法通俗易懂等优点。

2.1 计算模型

试验中的风屏障模型是由11块障条紧密拼接而成,每块障条的宽度为0.3 m,试验模型的两端有边侧立柱,立柱宽度为0.1 m,模型总高度3.5 m。简化后的多孔形风屏障二维模型如图5所示。

图5 简化后的多孔形风屏障障条二维模型(单位:mm)

2.2 参数设置

采用计算流体动力学(Computational Fluid Dynamics,CFD)进行计算分析时,为考虑湍流效应,引入SST湍流模型,在近壁区采用k-ω模型,在远壁区则采用标准k-ε模型。考虑逆压梯度的影响,SST模型模拟钝体有分离现象的流动效果较好。

影响CFD计算结果的因素较多,最重要的是计算域尺寸。参考文献[12-14],经过大量试算,确定了计算域尺寸。在确保区域无关性的基础上,取入流边界与风屏障的距离为7倍风屏障高度,出流边界与风屏障的距离为15倍风屏障高度,上下边界间距为10倍风屏障高度。

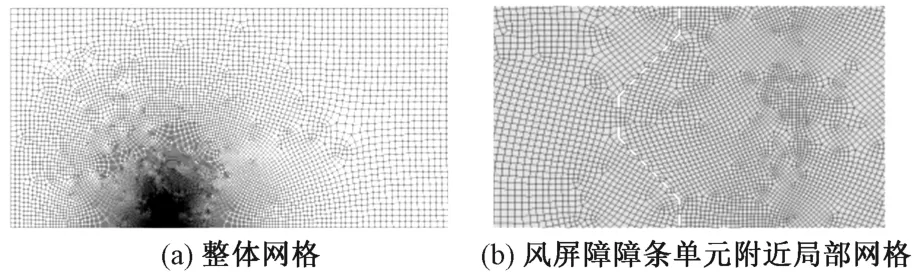

网格划分难点是风屏障障条孔隙处的网格质量难以保证。由于孔的尺寸较小,使得网格在孔附近会挤压变形,网格质量比较差,影响计算精度,所以需要对风屏障附近的网格进行适当加密,提高网格质量(图6)。采用四边形非结构化网格划分模型,经过多次试算,综合考虑计算精度、计算资源、网格无关性等因素,建模时总的网格数量控制在10万个左右。

图6 网格示意

考虑风洞试验在均匀流场中进行,数值模型中入口和出口的湍流强度均取0.5%[12]。在入口截面,采用风速为11 m/s的速度入口边界条件;在出口截面,采用静压为0的压力出口边界条件,湍流采用SST k-ω两方程模型模拟。压强速度关联算法采用SIMPLEC算法,当迭代残差稳定时认为计算收敛。

2.3 足尺试验验证

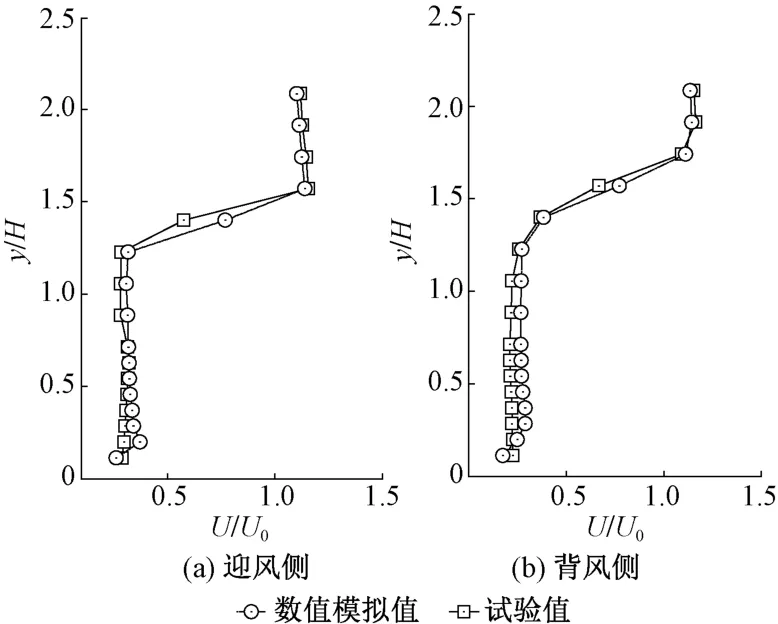

为验证本文方法的适用性,将数值模拟值与试验值进行对比,见图7。

图7 轨道中心处CFD数值模拟值与试验值对比

由图7可知,两轨道中心处,风速数值模拟值与试验值较为吻合,说明该二维等效透风率方法可以较好地模拟出多孔形风屏障的防风性能。

3 不同透风率分布的影响

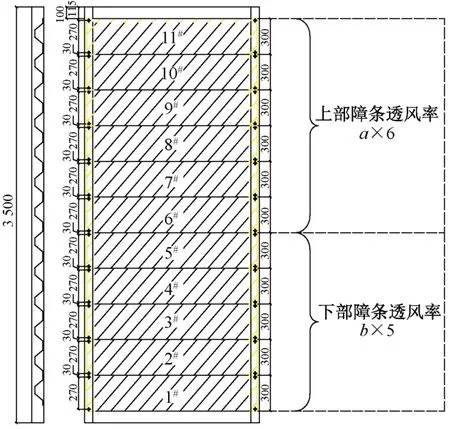

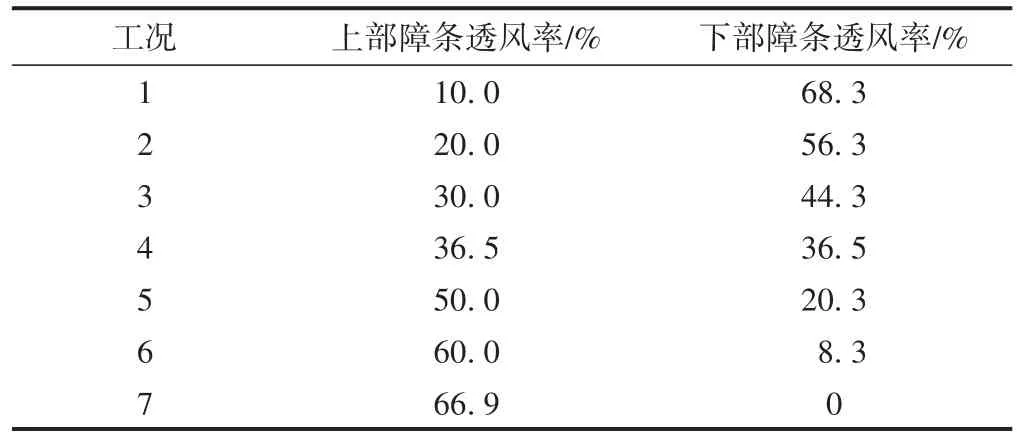

将风屏障障条分为上下2部分:1#—5#障条定义为下部障条(透风率b),6#—11#障条定义为上部障条(透风率a),如图8所示。在保证风屏障整体透风率相同的情况下,上部和下部障条具有不同的透风率组合工况,见表1。

图8 风屏障障条分布(单位:mm)

表1 工况设置

由于足尺风洞试验成本相对较高,对每种工况都进行试验的可能性较低,数值模拟是首选方法。为增加计算结果的准确性,建模时保证不同工况下的建模参数(计算域、网格尺寸及数量、湍流模型等控制参数)基本一致,大大弱化了由于数值计算本身导致的误差,使得结果更加可靠。

3.1 风屏障气动力系数

风屏障安装于桥梁上,其气动力系数对整个桥梁的气动稳定性有一定的影响。风屏障受到的气动力越大,其后方车辆受到的气动力越小,因此须对风屏障气动力开展研究。

风屏障阻力系数CH[15]为

式中:FH为风屏障所受阻力;ρ为空气密度;L为风屏障的长度。

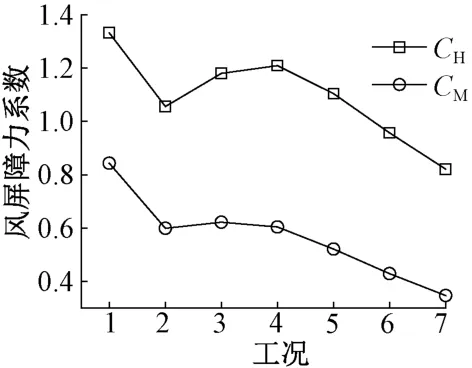

不同透风率组合下,风屏障气动力系数与上部障条透风率的关系见图9。图中,CM为力矩系数。可知:①工况1中风屏障气动力系数(包括阻力系数和力矩系数)最大;工况2—工况7中风屏障阻力系数先增加后减小。②力矩系数总体上呈逐渐降低的趋势,这是因为随着上部障条透风率的增加,上部障条受到的力减小而下部障条受到的力增加,但是上部障条相对于地面取矩的力臂大于下部障条的力臂,上部障条力矩的减小量大于下部障条力矩的增加量,上部障条总体力矩减小。③当上部障条透风率为66.92%,下部障条透风率为0时,风屏障气动力系数均达到最小值。

图9 风屏障气动力系数与上部障条透风率的关系

3.2 流场迹线

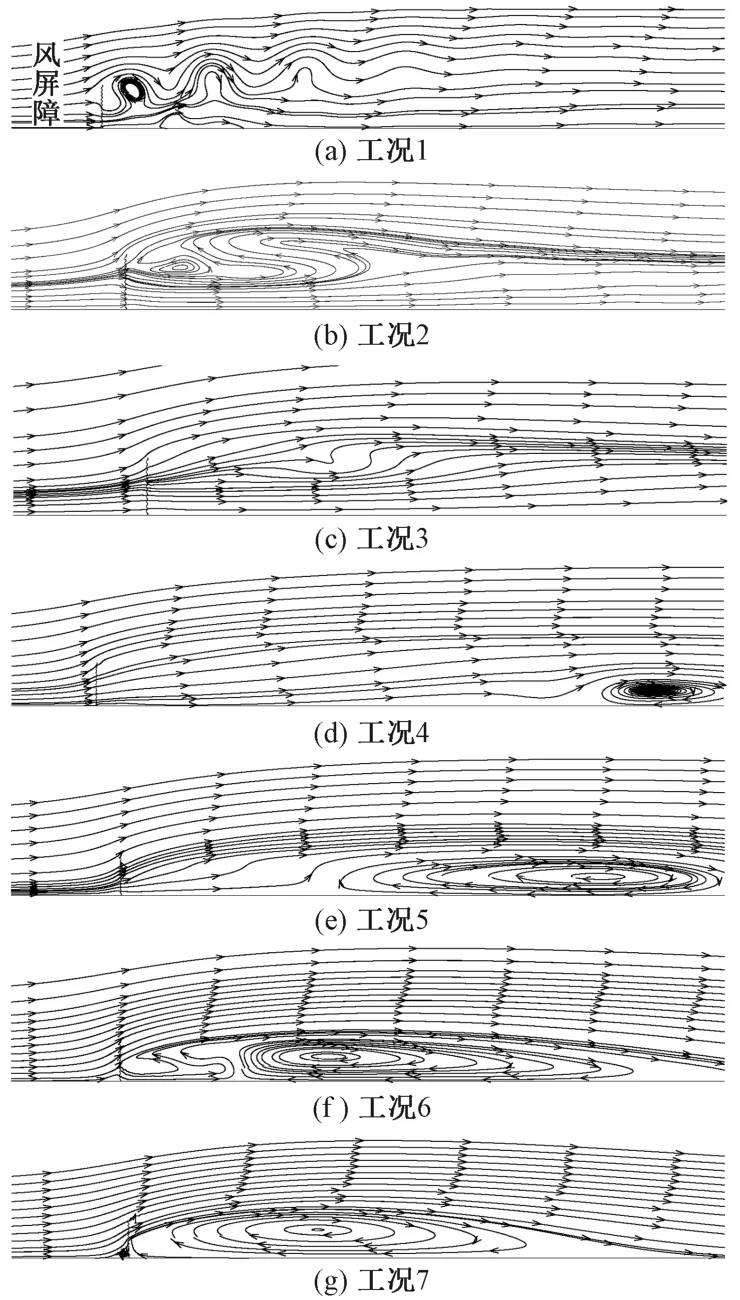

图10 不同透风率分布下的流场迹线

不同透风率分布下的流场迹线见图10。可知:①不同透风率分布下,风屏障后方的流场迹线差别较大。当上部透风率较小时,靠近风屏障位置形成多个小漩涡,随着上部障条透风率的增加,小漩涡逐渐远离风屏障。②工况4中多个小漩涡汇聚成了一个漩涡,工况4—工况7中漩涡逐渐扩大,且漩涡中心逐渐向风屏障靠近。原因是上部透风率较大而下部透风率较小时,气流主要从上部障条处穿过,下部障条对气流的阻挡作用较为明显,导致风屏障后方靠近地面一定高度内的气流流速较低,而上部气流流速相对较大,在气流的卷吸作用下形成了漩涡,漩涡处的风速较低。

3.3 轨道中心上方的竖向流场分布

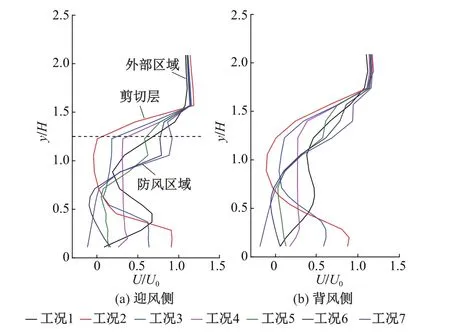

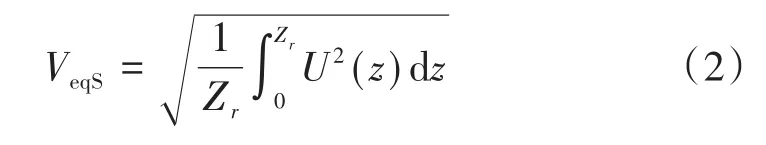

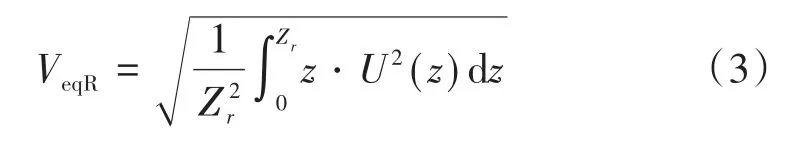

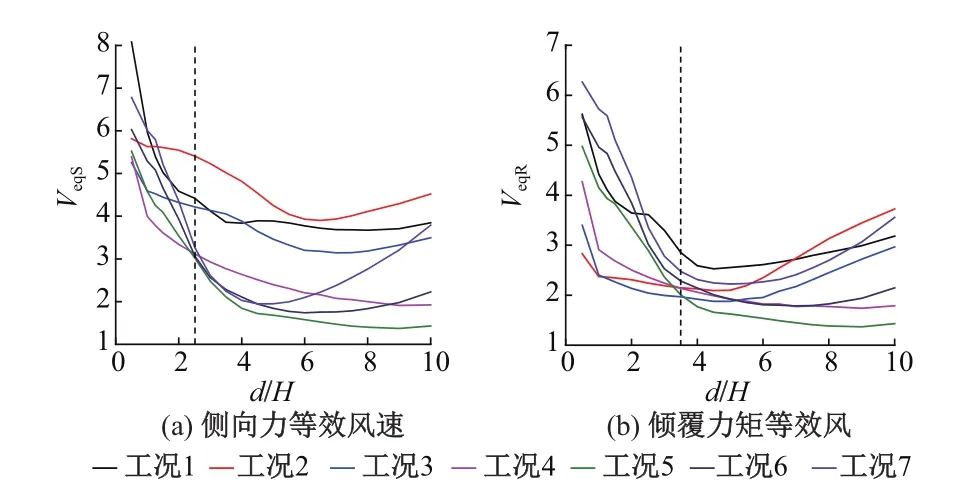

不同工况下轨道中心上方平均风速分布见图11。可知:0 图11 不同工况下轨道中心上方平均风速分布 根据一定高度的侧向气动力和倾覆力矩等效原则定义桥面侧向力等效风速和倾覆力矩等效风速[3]。 基于侧向力的等效风速VeqS为 基于倾覆力矩的等效风速VeqR为 式中:Zr为等效高度,即桥面上行驶车辆的侧风高度(通常情况下CRH2列车车辆的高度在4.0 m以内,因此Zr取4.0 m)。 根据式(2)和式(3)计算得到不同工况下风屏障后方不同测点的等效风速,如图12所示。图中,d为测点到风屏障的距离。 由图12(a)可知:0 图12 风屏障后方不同水平距离处的等效风速 由图12(b)可知:0 可见,不同工况下风屏障的防风效率需考虑不同测点距离的影响。 为探索障条最优透风率组合,将两轨道中心处的等效风速随上部障条透风率的变化关系绘制成曲线,见图13。 图13 轨道中心处等效风速与上部障条透风率的关系 由图13(a)可知,迎风侧轨道中心处,随着上部障条透风率的增加,VeqS先减小后增加,工况4时达到最小值。背风侧轨道中心处,工况2—工况4中VeqS减小趋势较为明显,工况4—工况7中VeqS变化趋于平缓,工况5时到达最小值。 由图13(b)可知,两轨道中心处背风侧和迎风侧VeqR变化规律相似,随着上部障条透风率的增加,均呈先降低后增加的趋势,工况3时VeqR达到最小。 本文通过风洞试验与数值模拟研究了多孔形风屏障后方的流场特性,提出了适用于多孔形风屏障的CFD数值模拟方法,并研究了多孔形风屏障不同透风率分布的影响,得到如下结论: 1)本文提出的二维等效透风率模拟方法能较好地模拟多孔形风屏障的防风性能,具有建模简便、计算速度快等优点。 2)随着上部障条透风率的增加,屏障阻力系数先增加后减小,力矩系数逐渐减小。不同透风率分布对其后方不同水平距离处的等效风速影响较大。设计人员应该根据不同情况选择合适的透风率组合。

3.4 沿风屏障不同距离处的等效风速分布

3.5 等效风速随透风率的变化关系

4 结论