载体疏水结构对Pt/疏水陶瓷催化剂性能影响研究

2021-02-25贾青青胡石林刘亚明

贾青青,胡石林,刘亚明

(中国原子能科学研究院,北京 102413)

氢同位素分离广泛应用于重水除氚、重水升级等领域,水氢交换工艺因分离效率高、反应过程安全且节约能源,被认为是效率最高的分离方法。实现水氢交换工艺的关键在于制备性能优良的疏水催化剂[1-4]。疏水催化剂通常由Pt粒子与载体两部分构成,Pt粒子遇水易失活,因此需要其负载于疏水载体上或使用疏水材料为其构筑疏水环境。目前应用最广泛的疏水催化剂为Pt/有机载体类与Pt/C/PTFE类催化剂,但均无法完全满足耐受性强、性能稳定且成型方便等全部需求[5-9]。

陶瓷载体具有全部上述所需特征,使用陶瓷制备催化剂不仅可延长催化剂使用寿命,还可使双温催化交换工艺得以发展[10-11]。然而陶瓷载体疏水性能不佳,因此需对其进行改性以提高疏水性。采用低表面能物质对陶瓷材料进行涂覆修饰[12]是最早使用的工艺,但此种方法制得的催化剂使大量铂粒子被涂覆层遮盖,铂粒子利用率低。本课题组在已报道超疏水材料的基础上[13-14],通过水热工艺在陶瓷载体表层构筑氧化铈(CeO2)微纳结构,载体经疏水化处理后可直接用于制备催化剂,避免了后涂覆疏水层对铂粒子的遮盖。制得的新型疏水陶瓷催化剂已通过验证,其催化性能优良且实用性较优[15]。

目前已报道的超疏水材料研究中,通过适当调整工艺即可获得不同形貌的微纳疏水结构[16-19]。对于新型疏水陶瓷催化剂,研究发现在满足水氢交换疏水性且疏水性接近的基础上,仅改变疏水结构形貌即可使催化剂的催化活性有较大的改变,因此疏水结构的改变对催化剂性能的影响规律亟待研究。

本研究采用多孔陶瓷载体(φ=5 mm),通过水热工艺在载体表层构筑三种不同的CeO2微纳结构,通过浸渍还原法制备催化剂,采用X射线衍射(XRD)、扫描电镜(SEM)、X光电子能谱(XPS)、一氧化碳(CO)脉冲吸附、能谱(EDX)等对催化剂及载体进行表征,使用气汽并流测试催化剂活性。通过载体疏水性、疏水结构对载体孔结构及铂粒子性能的影响、催化剂催化活性等方面,研究疏水结构对催化剂性能的影响,以指导制备最利于催化活性提升的疏水结构。

1 实验材料

1.1 实验试剂

氯铂酸:Pt≥37wt%,沈阳有色金属研究院;乙醇:分析纯,北京化工厂;疏水陶瓷载体:湖南大学。

1.2 实验仪器

1200C型管式还原炉:天津市中环实验电炉有限公司;Autopore Ⅳ 9510压汞仪:美国Micromeritic公司;JC2000静滴接触角测试仪:北京中仪;XRD-6000 型X射线衍射仪:日本岛津;S-4800场发射扫描电镜及能谱仪:日本HITACHI;PHI Quantera SXM型X射线光电子能谱:ΦULVAC-PHI公司;2920化学吸附仪:美国Micromeritic公司;DMA5000型密度计:奥地利Anton paar公司;MAT253质谱仪:美国Thermo公司。

2 实验方法

2.1 催化剂制备

采用水热工艺在载体表层构筑氧化铈(CeO2)微纳结构[20],得到具有三种不同疏水形貌的疏水陶瓷载体,分别命名为载体Ⅰ(针状)、载体Ⅱ(多层花状)、载体Ⅲ(绒毛状)。水热反应溶液中CeO2含量均为0.2 mol/L。采用浸渍还原法制得催化剂[5]。相应命名为催化剂Ⅰ、催化剂Ⅱ、催化剂Ⅲ。催化剂铂含量以重量计,均为14.8 g/L。

2.2 催化剂性能表征

使用压汞仪测试疏水化处理前、后载体孔结构性能。

使用X射线衍射仪测试铂晶粒形态,工作电压和电流分别为40 kV和150 mA,Cu靶,扫描范围为20°~90°,扫描速度为6°/min。

使用场发射扫描电镜测试催化剂表面形貌。配合能谱仪以100 μm间隔测试催化剂横断面由表面至中心位置的铂元素相对含量。

使用静接触角测试仪,采用静滴法测得疏水载体及催化剂与纯水的静接触角。

使用X射线光电子能谱测试铂价态分布,使用Al Kα射线源(150 W,15 kV,1 486.6 eV),结合能位置由C1s(284.80 eV)峰校正。

使用化学吸附仪采用CO脉冲吸附法测试铂粒子分散度、金属比表面积及粒径。

2.3 催化剂活性测试

采用气液并流交换装置测试催化剂活性,其流程示意图示于图1。填料柱及催化柱在60 ℃下稳定加热,轻重水(5% D丰度)在填料柱内循环,氢气由填料柱底部通入,通过填料柱并携带该温度下的饱和轻重水水蒸汽进入催化柱,气汽交换后,冷凝分别获得气样及水样。氢气线速度为0.1~0.3 m/s,催化剂用量4.5 mL,催化柱柱径30 mm,使用密度计测试水样密度,质谱仪测试气样氘丰度,使用催化交换效率F来表征催化剂活性。

(1)

式中,F表示催化交换效率;y0,y,y∞分别为反应前、反应后及反应达到平衡时气相中氘浓度。

图1 并流交换流程示意图

3 结果与讨论

3.1 载体疏水结构对载体影响

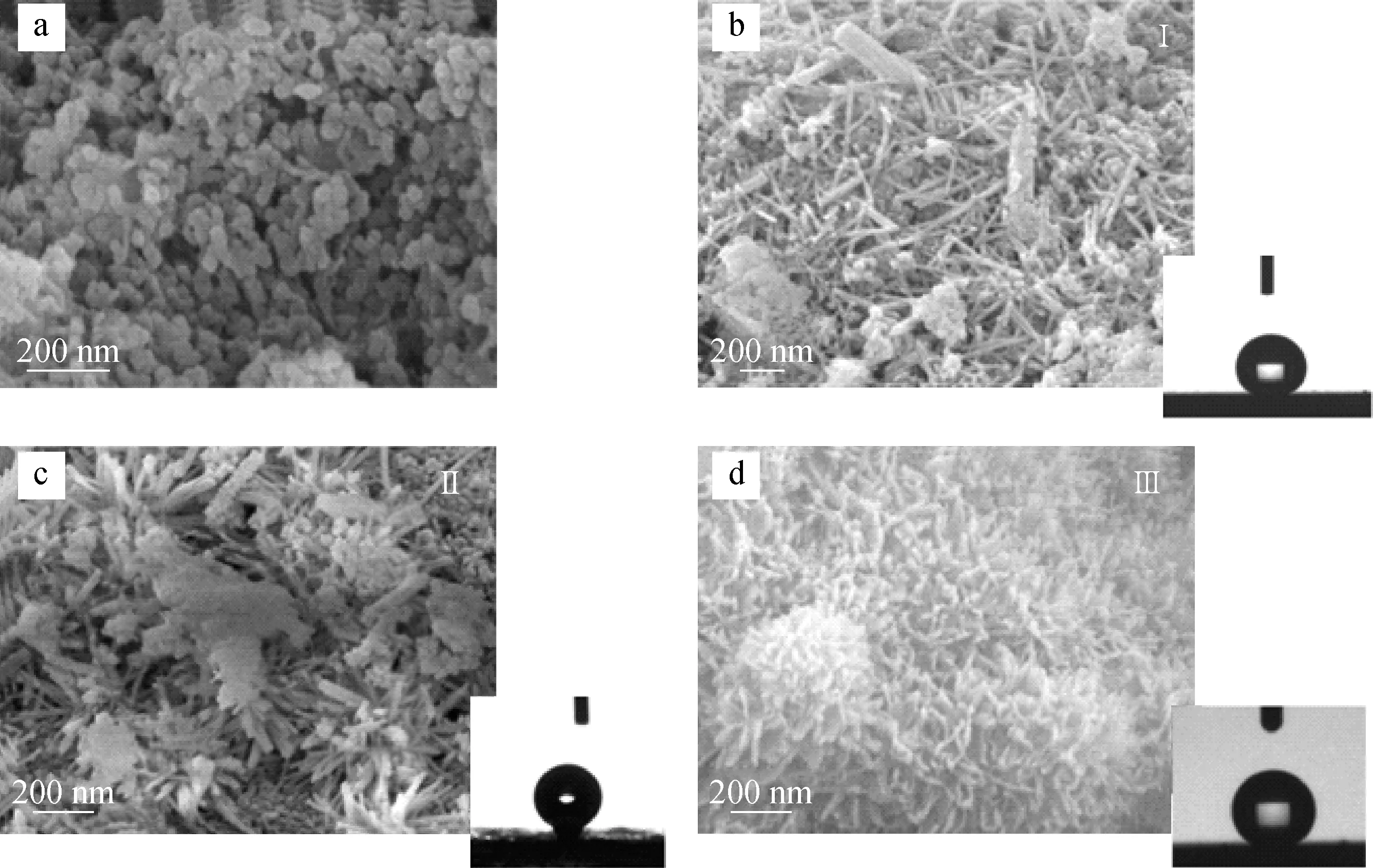

载体经疏水化处理前、后,其微观疏水结构及宏观表现疏水性的静态接触角示于图2。图2a为疏水前载体形貌,可看到明显的多孔状结构,陶瓷载体未疏水化前为亲水状态,因此其静接触角无法获得。图2b~2d为载体疏水化后形貌,可看出多孔结构已被疏水层覆盖,呈现出不同的疏水微纳结构。三种疏水结构中,其中催化剂Ⅰ为平铺在载体表面的针状结构,静态接触角为146°;催化剂Ⅱ的疏水结构直立于载体表层且呈多层花状,其静态接触角为156°;催化剂Ⅲ为直立于表层绒毛状,其静态接触角为155°。三种催化剂疏水性均能满足水氢分离工艺要求。疏水结构对基底材料的遮盖率、均匀度及高度是衡量其疏水性能的重要指标,通常遮盖率、均匀度及微纳结构高度越高,疏水性越好[14-16]。比较三种疏水结构,催化剂Ⅰ的疏水结构其对载体的覆盖率最低,且疏水结构高度最低,表现为其静接触角测试值相对较低。催化剂Ⅱ疏水结构对载体的覆盖率居中,疏水结构高度最高;催化剂Ⅲ虽疏水结构高度不及催化剂Ⅱ,然而其对载体的遮盖率及均匀度均最优,表现在疏水性上,催化剂Ⅲ与催化剂Ⅱ几乎无差距。

a——未疏水载体;b——载体Ⅰ;c——载体Ⅱ;d——载体Ⅲ

载体疏水化处理前、后的孔结构性能列于表1。与未疏水载体相比,其平均孔径、比表面积及孔隙率变化均不明显,改变比率较小可忽略。经疏水化后,载体由均匀的多孔结构变为表层包裹着疏水微纳结构的非均质结构。催化活性测试结果显示,三种载体制备催化剂的催化活性差距明显,而除疏水结构外,其他制备工艺均一致,将通过疏水结构对铂粒子负载的影响研究其对催化活性影响的原因。

表1 疏水化前、后载体孔结构性能

3.2 疏水结构对铂粒子负载影响

a——未疏水载体;b——催化剂Ⅰ;c——催化剂Ⅱ;d——催化剂Ⅲ

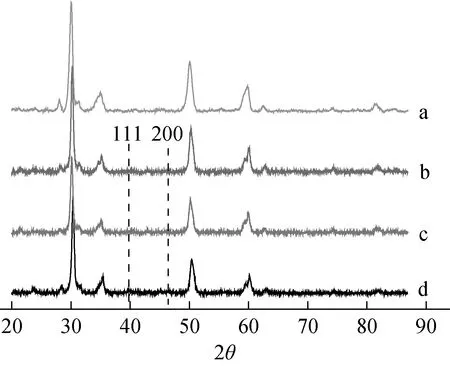

三种载体制得催化剂的XRD曲线示于图3。由于疏水结构在载体表层的附着,使得仪器接收到的陶瓷载体衍射强度变弱,从而使三种疏水催化剂的整体衍射峰强度均弱于未疏水前。催化剂Ⅰ、Ⅱ、Ⅲ的载体整体衍射峰强度有递减趋势,与前文所述疏水结构对载体的覆盖率相关,其覆盖率越高,则载体整体衍射强度越弱。载体疏水化处理前、后制得催化剂的衍射曲线中均未呈现出标志性的铂111及200晶面峰,表明铂晶粒结晶不够完善,铂粒子粒径无法直接用Sherrer公式求得。

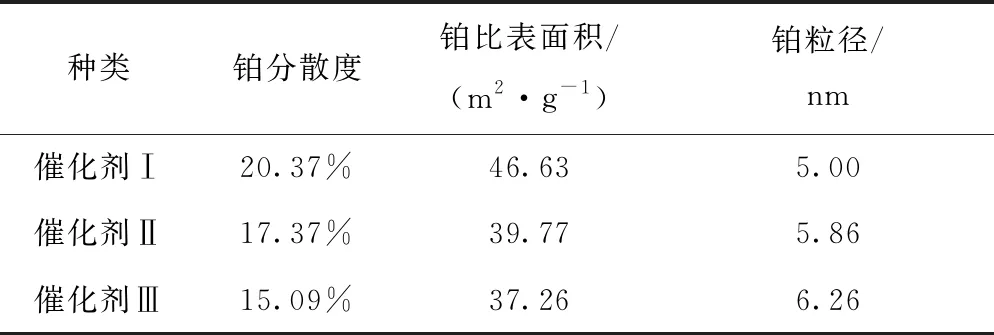

为进一步对铂粒子粒径及分散度进行表征,采用化学吸附仪,测得催化剂铂粒子性能列于表2。铂粒径及分散度是影响催化剂活性的主要指标,通常铂粒子分散度越高,铂粒径越低,表明催化剂活性位点越多,越有利于催化活性的提升。由表2结果可知,催化剂Ⅰ铂分散度最高,催化剂Ⅱ次之,而催化剂Ⅲ最低。载体比表面积的增大有利于铂粒子分散度提高,而前文指出疏水结构的附着对载体比表面积的影响可忽略,造成铂粒子分散度差异的原因推断为:催化剂Ⅰ疏水结构对载体的遮盖率最低,且静态接触角测试值显示其疏水性相对较差,从而载体的表面能相对较高,易于浸渍液对载体的浸润,有利于前驱体的均匀附着,使得铂粒子分散度相对最优。催化剂Ⅱ及Ⅲ的宏观静接触角测试值趋于一致,催化剂Ⅱ疏水优势为疏水结构高度更高,而催化剂Ⅲ为均匀度遮盖率更高,疏水结构表面能低于亲水载体,浸渍液更易通过未遮盖疏水结构的部分完成对载体的浸润,催化剂Ⅱ暴露出的未遮盖疏水结构的载体面积相对更大,相对于催化剂Ⅲ更利于浸渍液对载体的浸润,从而使得其铂粒子分散度居中而催化剂Ⅲ相对最差。

表2 催化剂铂粒子性能

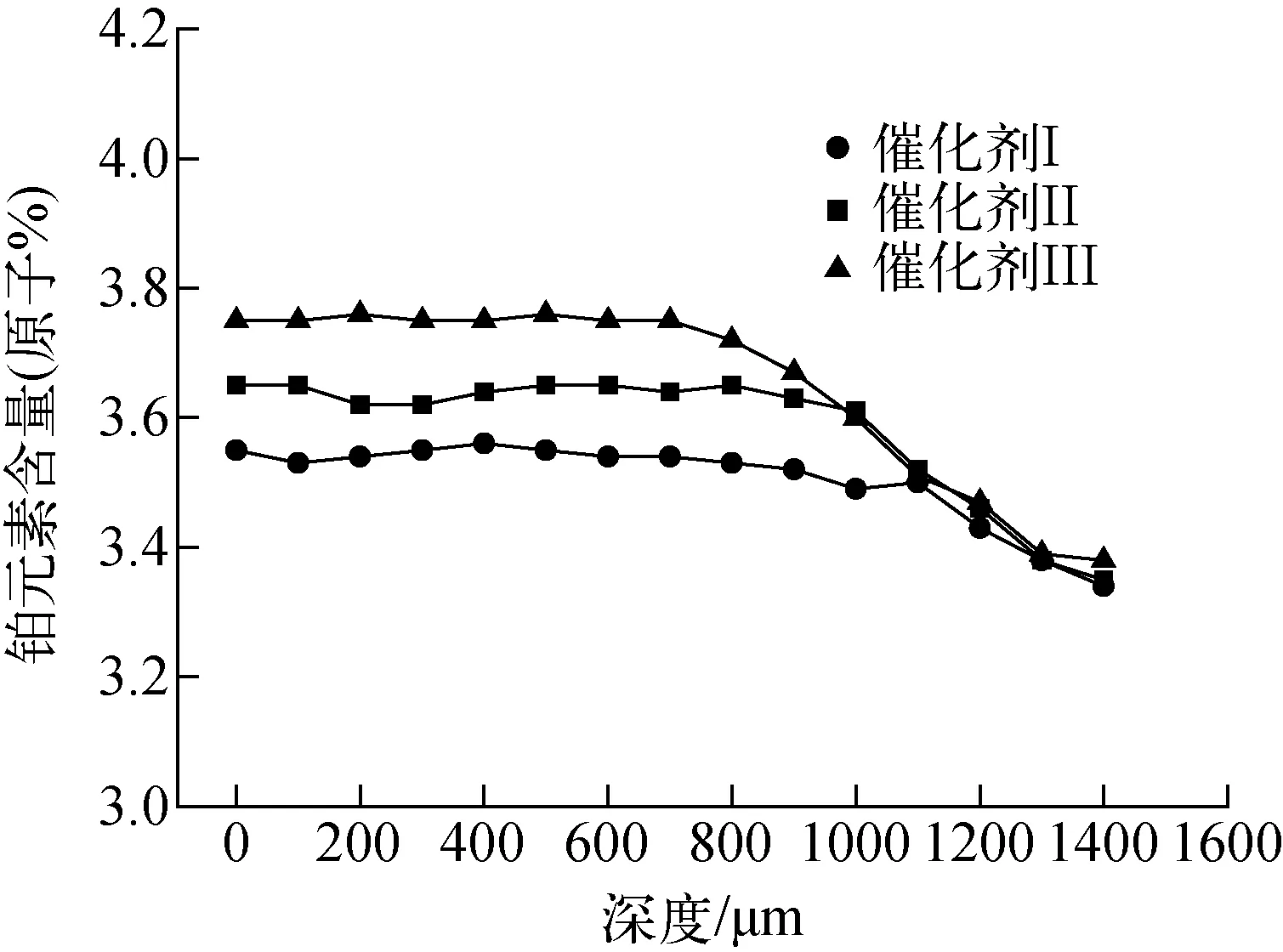

能谱仪可半定量测试样品的元素相对含量(原子含量比重计),将催化剂横断开后,在断面沿径向方向,由表层至内部,每隔100 μm测量一次,获得催化剂不同位置铂元素所占比例,用以判断铂粒子在催化剂内部分布状态[24],测试结果示于图4。在测试范围内,三种催化剂的铂元素含量均表现出在表层的富集。载体疏水化后,浸渍液对载体的浸润能力下降,前驱体易多沉积在载体表层而较难渗入至载体内部,造成其表层铂元素含量较高[15]。随着疏水结构的均匀度及对载体覆盖程度的增加,浸渍液对载体的浸润能力下降,从而使得催化剂Ⅰ表层铂粒子含量最低,催化剂Ⅱ居中,催化剂Ⅲ最高。铂粒子在载体表层的富集将在一定程度上造成铂粒子的团聚,使得铂粒径增大铂粒子分散度下降,催化剂Ⅲ富集程度最高,其团聚现象将会更明显,与前文铂粒子测试结果规律一致。

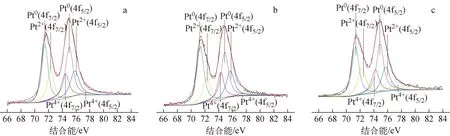

为研究疏水结构对铂前驱体还原程度的影响,使用XPS进行催化剂表面铂价态分布测试,确定零价铂含量。其Pt 4f区域分峰曲线示于图5,可根据铂价态分为两组(Pt 4f7/2及Pt 4f5/2)三对分峰曲线。判断71.4 eV(Pt 4f7/2)及74.9 eV(Pt 4f5/2)结合能表示零价铂;72.3 eV(Pt 4f7/2)及75.8 eV(Pt 4f5/2)结合能表示二价铂;74.3~74.4 eV(Pt 4f7/2)及77.4~77.5 eV(Pt 4f5/2)结合能表示四价铂[22-23]。

图4 沿催化剂径向铂元素分布状态

各价态铂对应结合能位置及含量列于表3。催化剂Ⅰ零价铂含量为52.84%,催化剂Ⅱ为51.51%,催化剂Ⅲ为51.17%,零价铂含量差距不明显,疏水结构的差异对铂粒子的还原影响可忽略不计。结合前文铂粒子在催化剂表层的富集,可认为沉积在催化剂Ⅰ表层的铂活性粒子含量最低,催化剂Ⅱ居中,催化剂Ⅲ最高。

3.3 催化剂催化活性研究

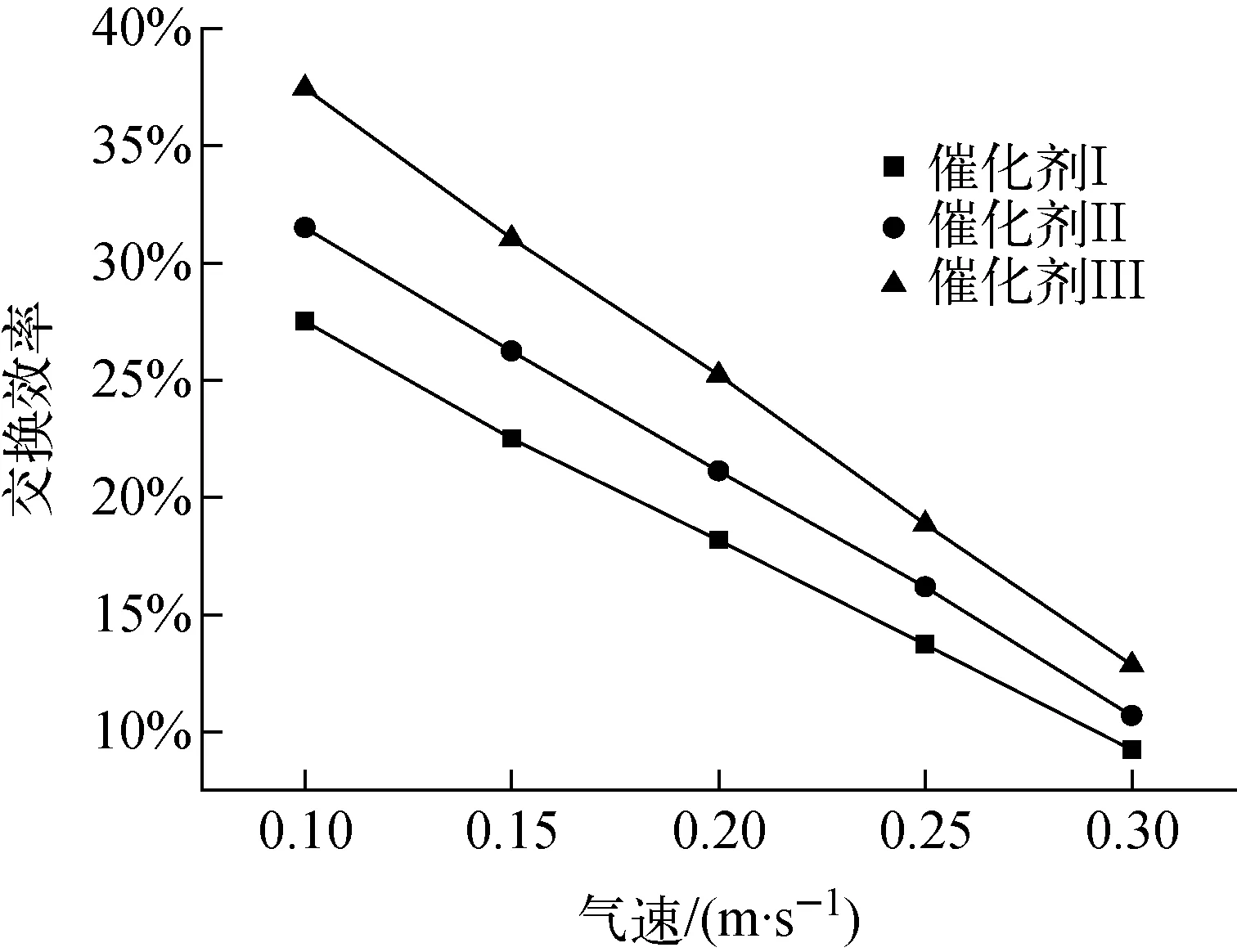

0.1~0.3 m/s测试气速下,催化剂活性示于图6,催化剂的用量均为4.5 mL。催化剂Ⅰ、Ⅱ、Ⅲ的纯水静接触角分别为145°、154°、154°,与载铂前载体疏水性几乎无差距。由图6可知,催化剂Ⅲ的催化活性最优(0.1 m/s气速下可达到37.45%),催化剂Ⅱ次之,而催化剂Ⅰ最差。通常铂粒子分散度及零价铂含量越高,催化剂活性越强,三种催化剂零价铂含量无明显差距,催化活性主要与铂分散度即活性位点数量相关。催化剂Ⅲ铂分散度测试数值最低,即催化剂整体活性位点数量最少,然而其表层铂粒子富集程度最高,在水氢交换反应中,由于气体扩散需要时间,因此载体表层铂粒子与反应物的反应通道较短,可比载体内部孔道内铂粒子更优先参与反应[25],相同时间内,催化剂Ⅲ参与反应的铂粒子数量最多,使得其催化活性最优,催化剂Ⅱ次之,催化剂Ⅰ最差。

a——催化剂Ⅰ;b——催化剂Ⅱ;c——催化剂Ⅲ

表3 催化剂各价态铂结合能及含量

图6 催化剂交换效率

4 小结

为验证疏水结构对催化剂性能的影响规律,研究采用具有三种不同微纳疏水结构的陶瓷载体,通过浸渍-气相还原法制得Pt/疏水陶瓷催化剂,三种疏水催化剂的疏水性差距较小且均能满足水氢交换分离的需求。研究结果表明,不同形貌疏水结构的构筑使得催化剂活性差距明显,其对铂粒子在载体表层的富集程度及催化剂铂粒子分散度影响明显,对载体孔结构及零价铂含量影响可忽略不计。具有高度适宜且分布均匀的绒毛状微纳疏水结构,虽使得浸渍铂粒子的分散度较低,然而其亦使得更多铂粒子沉积在载体表层,相同时间内可有更多活性位点参与反应,可获得更高的催化活性,0.1 m/s气速下催化交换效率可达到37.45%。