制动减速度与制动响应时间的匹配设计及优化分析

2021-02-22门育鹏杨慧敏戴君

门育鹏 杨慧敏 戴君

摘 要:制动减速度和制动响应时间作为商用车制动系统两项重要技术指标,直接影响车辆行车安全。本文通过对某款8×8车型的制动减速度与制动响应时间进行匹配设计、测试分析及设计优化,最终使制动减速度达到理想状态,制动响应时间大幅缩短,制动性能得到了大幅提升,进一步提高了整车的安全性。

關键词:制动系统;制动减速度;制动响应时间;安全性

中图分类号:U462 文献标识码:A 文章编号:1005-2550(2021)01-0058-05

Abstract: Braking deceleration and response time affect vehicle driving safety directly, which are two important technical points of commercial vehicle brake system. This paper analyzes matching, test and design optimization between braking deceleration and response time of an 8×8 vehicle, and then the brake deceleration reaches the ideal state, response time is greatly shortened, the brake performance is greatly improved and the driving safety is further improved.

Key Words: Brake System; Brake Deceleration; Response Time; Safety

1 引言

商用车气制动系统是指用以使行驶中的车辆减速或停车、使已停驶汽车在原地保持静止不动的机构。随着商用车行业的发展,制动系统作为车辆的安全件显得日益重要。制动系统主要指标有制动减速度、制动响应时间、制动释放时间、储气能力、密封性等。

制动减速度及制动响应时间作为制动系统的两项重要指标直接影响着整车的安全性,同时法规也对其做了明确规定,只有制动减速度及制动响应时间符合法规要求、制动性能良好、制动系统工作可靠的商用车,才能充分体现其安全性能。本文以车型8×8为研究对象,进行制动减速度及制动响应时间匹配设计及优化分析。

2 法规及指标要求

在《商用车辆和挂车制动系统技术要求及试验方法》(GB 12676-2014)中规定商用车辆的制动减速度a需大于等于5m/s2,制动响应时间需满足下列规定:在0.2s内急踩制动时,从制动踏板动作起至最不利的制动气室内压力达到其稳态值的75%时所经历的时间不得超过0.6s。

3 制动减速度设计分析

3.1 分析方法

1)根据制动时的轴荷转移计算地面能够提供给各轴的最大制动力;

2)根据各轴制动力,对制动压力、制动气室及制动器进行优化选择,既要防止制动性能不良,也要避免制动性能浪费。

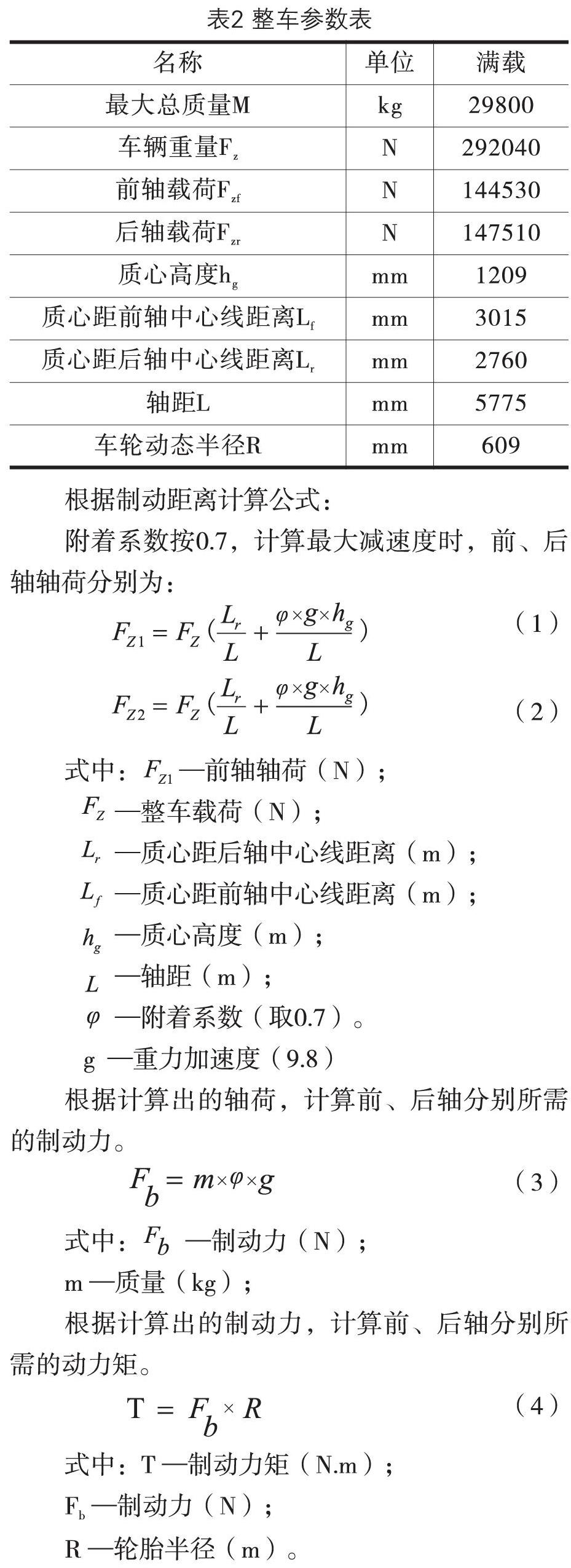

3.2 计算过程

3.2.1 车辆所需制动力矩的计算

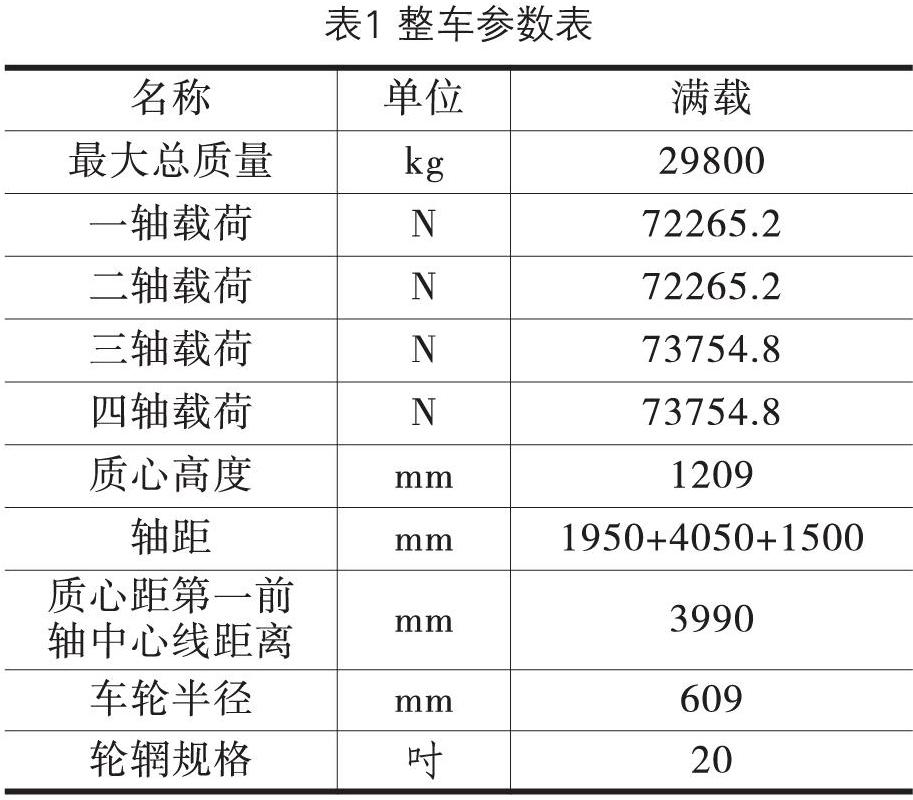

某8×8车型的相关参数如表1所示:

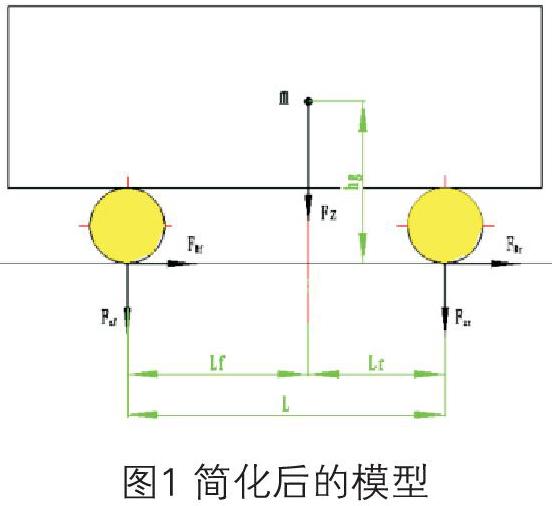

为简化计算过程,又不失计算真实性,将四轴车简化为两轴车进行制动性能计算,简化后模型见图1、参数见表2所示:

根据制动距离计算公式:

附着系数按0.7,计算最大减速度时,前、后轴轴荷分别为:

根据计算出的轴荷,计算前、后轴分别所需的制动力。

根据计算出的制动力,计算前、后轴分别所需的动力矩。

根据公式(2)(3)(4)地面能够提供给前轴每个车轮平均最大制动力矩为18332N·m;后轴每个车轮平均能够提供最大制动力矩为12792N·m,地面附着力能够满足制动要求。

3.2.2 制动压力、制动气室及制动器的匹配

根据制动气室参数,不同制动压力、制动气室、制动器提供的制动力矩见表3:

根据前面计算的地面提供的最大附着力进行制动压力、制动气室及制动器的选择。

对比地面附着力及所需制动力数据,前轴单个制动器制动力矩要求大于18332N·m,后轴单个制动器制动力矩要求大于12792N·m。此车制动气压为10bar,为了能够提供更大的制动力满足车辆的制动要求,同时满足20吋轮辋规格的要求,选用规格为20吋的盘式制动器,前轴选择24吋气室、后轴选择20吋气室。此时前轴单个制动器制动力矩为19000 N·m,后轴单个制动器制动力矩14000 N·m,制动力矩合理。

4 制动响应时间匹配设计及优化分析

影响制动响应时间的主要因素有管路规格、接头的型式及阀的布置位置等。按照目前习惯性的匹配设计,对该车型进行管路、接头、阀的状态设计,如下:

制动第一回路:储气筒出通过三通接头给制动阀11口和后轴继动阀1口进行供气,供气管路规格均为φ12×1.5,制动阀21口控制后轴继动阀4口,控制管路规格为φ8×1,后轴继动阀2口连接后轴制动气室,管路规格为φ12×1.5,接头为直角接头。继动阀布置在横梁上。

制动第二回路:储气筒通过三通接头给制动阀12口和前轴继动阀1口进行供气,供气管路规格均为φ12×1.5,制动阀22口控制前轴继动阀4口,控制管路规格为φ8×1,前轴继动阀2口连接前轴制动气室,管路规格为φ12×1.5,接头为直角接头。继动阀布置在纵梁上。

对该状态的制动响应时间按照法规要求及测试方法在台架试验台上进行测试,共测得八组数据,测试结果见表4所示。

从表4中可以看出,制动响应时间整体偏高,同时左右两侧制动响应时间差别过大,在紧急情况下会出现制动跑偏。其中第8次测试,促动时间<0.2 s,响应时间超出了法规要求的0.6 s。

针对上述情况,为了提高前后轴的响应时间,对整车气路进行第一次优化设计,优化内容为:1)将出气管路对称布置;2)将继动阀供气管路改为φ15x1.5;3)将继动阀出气口接头改为直通接头,如图2所示:

经过上述优化后,进行第二次台架测试,共测得八组数据,测试结果见表5所示:

从表5可以看出,通过第一次优化后,整车的制动响应时间明显提升,促动时间小于0.2 s时,制动响应时间都<0.6 s,已满足法规要求;且左右两端制动响应时间差别过大情况改善。虽然第4次和第8次测试,制动响应时间超出了0.6 s,但从促动完成时计算,响应时间<0.4 s,要优于优化前的测试数据。

针对上述情况,进行了二次设计优化:1)制动阀和继动阀都采用单独的供气管路;2)缩短后轴继动阀供气管路,如图3所示:

经过上述优化后,进行了第三次测试,共测得八组数据,测试结果见表6所示:

從表6中可以看出,通过第二次设计优化后,各轮制动响应时间全部满足法规要求,同时也更为均衡。

通过对该车型制动响应时间进行匹配及优化设计,得出可以通过以下方法提高制动响应时间:

1)优化制动左右出气管路,实现出气管路对称布置;

2)加大继动阀供气管路直径;

3)继动阀出气口采用直通接头;

4)缩短继动阀供气管路;

5)为保证继动阀供气,制动阀和继动阀均采用单独的供气管路。

通过对管路和接头的型式、阀的布置位置优化等,能够有效降低制动响应时间,达到法规要求;只有制动响应时间得到降低,制动系统才能有达到更好的制动性能,并有效缩短制动距离。

5 结论

通过对8×8车型制动减速度和制动响应时间进行匹配及优化设计,制动系统得到优化,制动性能合理制动减速度达到理想值,同时又没有过度浪费,同时制动响应时间得到了明显提高,满足了法规0.6 s的要求,提升了行车的安全性。

参考文献:

[1]王霄峰.汽车底盘设计[M].清华大学出版社.2010 .

[2]余志生.汽车理论.北京.机械工业出版社.2004.

[3]王望予.汽车设计.北京.机械工业出版社.2004.

[4]B.布勒伊尔(德).制动技术手册.北京.机械工业出版社.2006.

[5]程军.汽车防抱死制动系统的理论与实践.北京.北京理工大学出版社.1999.

[6]司利增.汽车防滑控制系统-ABS与ASR.北京.人民交通出版社.1996.

[7]陈立中.汽车制动器对摩擦材料的质量要求.长春.吉林工业大学学报.1994.