渗透汽化膜分离技术最新研究进展

2021-02-21程浩张国才

程浩,张国才

(山西省化工研究所(有限公司),山西 太原 030021)

渗透汽化(Pervaporation)作为一项新兴的膜分离技术,其具有节能、环保、操作简单等特点,所以,在石油、化工、食品等行业中应用广泛,主要包括有机物中水分的去除,溶液中有机物的回收以及有机物与有机物之间的分离[1]。渗透汽化分离技术主要利用各组分在膜中的溶解扩散速率不同来实现分离。

1 渗透汽化技术的应用

膜材料的选择是影响渗透汽化分离效果的关键,其性能对于渗透通量以及分离因子有着决定性的影响,渗透汽化膜材料主要有有机与无机膜材料两种类型[2],对于水与有机物的分离一般选用有机膜,目前的研究主要由有机聚合物制备而成的均质膜、均质膜与具有孔结构的膜材料组合制备成的复合膜以及通过加入交联剂对膜材料进行交联改性以及将沸石[3],碳纳米管(CNTs)[4]和氧化石墨烯GO等[5]无机颗粒填充入聚合物膜材料中制备成的混合基质膜(MMM)等[6]。

1.1 有机物脱水

渗透汽化技术最先被应用于有机溶剂脱水,有机物脱水是水优先透过膜,1983年,德国 GFT 公司研制成工业用膜聚乙烯醇(PVA)/聚丙烯腈(PAN)复合膜,建立了第一套渗透汽化乙醇脱水工业装置,这标志着渗透汽化技术走向工业化道路,此后,随着渗透汽化技术的逐渐发展,高性能渗透汽化膜材料的开发成为了研究重点,芳族聚合物聚苯并恶唑(PBO),聚苯并恶嗪酮(PBOZ)和聚苯并咪唑(PBI)由于优异的耐化学性和耐热性在乙醇脱水方面得到广泛应用,同时,含氟聚合物由于其出色的热稳定性以及化学稳定性在有机物脱水方面也被广泛研究,其主要应用有丁醇,异丙醇,乙醇,N,N-二甲基甲酰胺(DMF),N,N-二甲基亚砜(DMSO),N,N-二甲基乙酰胺(DMAc)等有机溶剂中的脱水。

Ong等[7]通过2,2′-双(3,4-二羧基苯基)六氟丙烷二酐(6FDA)和3,3′-二羟基联苯胺(HAB)聚合制备成致密的聚酰亚胺渗透汽化膜,所得的聚酰亚胺膜进行热重排反应得到聚合聚苯并恶唑(PBO)膜,将其应用于异丙醇(IPA)和正丁醇的渗透汽化脱水性能研究,结果发现,热重排的PBO膜与未重排的聚酰亚胺前驱体相比具有更高的渗透通量。

Amir等[8]进行了渗透汽化将水从甘油/碳酸钾(K2CO3)/水组成的三元混合物中分离出来的研究,采用了商业膜PERVAPT 4100,PERVAPT 4101和PERVAPT 4155分别在25,45,55,70 ℃的条件下进行渗透汽化性能的研究,结果发现,采用PERVAPT 4155渗透汽化膜进行实验时渗透侧水的纯度可以达到99%。

Shi等[9]合成了纳米级的沸石咪唑酯骨架结构材料(ZIF-8),并与聚苯并咪唑(PBI)混合制备成聚苯并咪唑(PBI)/ ZIF-8混合基质膜(MMM),分别用于乙醇,异丙醇和丁醇的渗透汽化脱水研究,实验数据显示,PBI/ZIF-8混合基质膜与PBI均质膜相比水的渗透通量提高了10倍,同时,当ZIF-8的含量为58.7%时,水的渗透通量最大,当实验温度为60 ℃时,分别对于乙醇,异丙醇和丁醇进行渗透汽化脱水性能研究,渗透通量分别为992,246,226 g/(m2·h),分离因子分别为10,310,698。

Le等[10]合成了聚酰亚胺共聚1,5-萘/ 3,5-苯甲酸-2,2-双(3,4-羧苯基)六氟丙烷酰亚胺(6FDA-DAM / DABA)交联膜用于乙醇脱水,分别采用了425 ℃条件下的热交联,200 ℃条件下的对苯二甲胺交联,300 ℃ 条件下的1,4-苯二酚交联,对于乙醇水摩尔比为85∶15的溶液进行渗透汽化脱水研究,结果发现,渗透通量分别为133,51,183 g/(m2·h),分离因子分别为119,632,33,实验结果表明高温(425 ℃)下的热处理有助于脱羧诱导的交联,此过程限制了膜的溶胀,对苯二甲胺交联修饰过程是将聚酰亚胺中的酰亚胺基团变为酰胺基团,通过化学交联和电荷转移使得聚合物链之间的相互作用被不可逆地改变,此过程可以使膜性能得到改善。

复合膜在有机物脱水也有着广泛的应用,Yu等[11]以二甲基联苯胺改性的聚丙烯腈(PAN)膜为基底,同时,通过苯三甲酰氯(TMC)与2,2-丙二醇的界面聚合反应制备成聚酰胺复合膜,当乙醇含量为90%,实验温度为25 ℃时,渗透通量最高可达2 191 g/(m2·h),渗透侧水的浓度在99.5%以上。表1是渗透汽化用于有机物脱水的最新研究进展。

表1 用于有机物脱水的膜Table 1 Member used in dehydration of organics

1.2 有机物回收

渗透汽化技术对于有机物的回收是使有机物优先透过膜材料,从而达到有机物与水的分离,关于有机物回收的研究还处于初级阶段,因此,探索适合的疏水性膜材料是此过程的关键,目前,聚二甲基硅氧烷(PDMS)、聚偏二氟乙烯(PVDF)、聚醚嵌段聚酰胺(PEBA)等聚合物以及具有高自由体积的疏水性聚合物聚三甲基硅-1-丙炔(PTMSP)和具有固有微孔结构(PIM)等疏水性材料可以在此过程应用,同时,可以对膜材料进行改性,如将活性层与具有孔结构的膜材料制备成复合膜以加大渗透通量,掺杂分子筛、MoF、CNTs、二氧化硅等疏水性的无机颗粒制备成混合基质膜以加大膜材料的选择性,但是在混合基质膜的制备过程中将无机颗粒的团聚作用导致膜产生缺陷从而影响选择性,这些复合与改性技术的出现可以使膜材料更好的应用于渗透汽化回收有机物的过程。

Liu等[20]将ZIF-71掺杂到聚醚嵌段共酰胺(PEBA)中,制备了超疏水性的ZIF-71/PEBA混合基质膜,对于丙酮-丁醇-乙醇(ABE)溶液体系,当ZIF-71负载量为20%时,在37 ℃时从溶液中去回收正丁醇,总通量最高可达520 g/(m2·h),分离因子为18.8。同时,该膜在实际的丙酮-丁醇-乙醇(ABE)溶液溶液中运行100 h表现出稳定的性能,充分展示了该膜材料的稳定性。

Lei Gao等[21]制备了聚合物PIM-1/聚偏二氟乙烯(PVDF)复合膜从水溶液中回收有机化合物,聚偏二氟乙烯(PVDF)是表面孔径为25~55 nm、孔隙率为0.38~0.69的基底膜材料,由于其具有孔道结构,该膜材料有高的渗透通量,活性层为聚合物PIM-1,其是涂覆在PVDF上的具有亲有机物性质的选择层,将该膜材料用于分离1-丁醇/水混合物(5%)体系,在65 ℃时,总通量达到9 kg/(m2·h),分离因子达到18.5。

E A Grushevenko[22]考察了使用聚癸基甲基硅氧烷从水中渗透汽化去除有机化合物的可能性。对于1%正丁醇,其的分离因子可达69,该分离因子是市售膜聚合物聚二甲基硅氧烷的分离因子的两倍。

Lee等[23]将新型的有机多孔材料联苯共价三嗪骨架(CTF)颗粒掺杂入聚二甲基硅氧烷(PDMS)中制备成杂化膜,用于正丁醇(n-BtOH)的渗透汽化回收,CTF的负载量增加会显著提高膜的通量和分离因子,这是由于CTF的强疏水性以及高孔隙率,结果发现,当将CTF的负载量为12.5%,操作条件为60 ℃时,将CTF / PDMS膜用于4%的n-BtOH水溶液的渗透汽化回收n-BtOH,总渗透通量为2 816 g/(m2·h),分离因子为62.8。

Gazic等[24]通过溶液浇铸法分别制备了乙烯丙烯二烯单体(EPDM),聚二甲基硅氧烷(PDMS),聚偏二氟乙烯(PVDF)和聚醚嵌段酰胺(PEBA)渗透汽化膜,进行了一些表征以及在溶液中回收1-乙基-2-甲基苯的研究,扫描电镜(SEM)图像显示所制备的膜形貌均匀且致密,接触角分析结果表明,PDMS和EPDM膜完全疏水,所有膜的溶胀率都比较低,均低于3.5%,EPDM膜的渗透通量最大可达653 g/(m2·h),分离因子为3 558,与其他膜相比,在渗透汽化过程中显示出最优的分离效果,但是,该膜的机械强度较差,PVDF膜在机械强度方面显示出最优的性能,其渗透通量为248 g/(m2·h),分离因子为480,优于PDMS和PEBA膜。

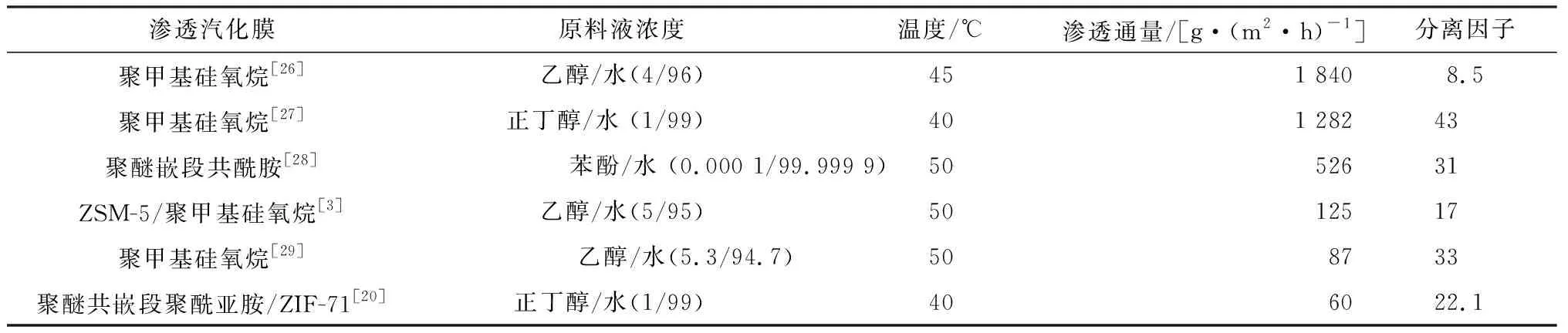

Antonia[25]制备了聚辛基甲基硅氧烷(POMS) 膜,用于丁醇/水二元体系、丙酮/丁醇/水三元体系、乙醇/丙酮/丁醇/水的四元体系溶液的渗透汽化分离性能,分结果发现,对于丙酮/丁醇/水三元体系溶液,丙酮的加入使得丁醇与水的渗透通量均有所增大,对于乙醇/丙酮/丁醇/水的四元体系溶液,乙醇的加入使得溶液中各种有机物的渗透通量都有所增大,在该实验中,当实验温度为35 ℃时,丙酮、丁醇和乙醇在料液中的浓度分别为0.3%,1.2%和0.21% 时,膜的渗透汽化分离性能最好,分离因子分别可以达到43.9, 37.1,8.5。表2是渗透汽化用于有机物脱水的最新研究进展。

表2 用于有机物脱水的膜Table 2 Member used in dehydration of organics

1.3 有机物-有机物的分离

有机物与有机物的分离是渗透汽化的另一个重要应用。近年来,使用渗透汽化技术用于有机/有机混合物的分离已经受到重大关注。但是,由于有机物与有机物的分离过程中,膜材料一直浸泡在有机溶剂中,这会导致膜材料的寿命较短,机械强度编差,所以,利用渗透汽化技术进行有机物与有机物的分离比较有限,目前,膜材料的研发还处于实验室研究阶段,还没有膜材料能够广泛应用在工业领域中。

Dong等[30]制备的双(三乙氧基甲硅烷基)乙炔(BTESA)有机硅膜,并用于甲醇与有机共沸物的渗透汽化分离。制备的BTESA膜在甲醇/碳酸二甲酯(DMC)(1∶9)混合物中表现出优异的渗透汽化分离性能,在50 ℃的条件下,分离因子可以达到120,渗透通量为2~4 kg/(m2·h)。

Guang等[31]合成了聚亚芳基醚砜共聚物,该聚合物含有具有螺旋结构的芴基亲水链段以及掺杂加入的咪唑基团,用该聚合物进行甲醇与甲基叔丁基醚混合物的渗透汽化分离实验,当亲水性片段含量增大时,渗透通量也会增大,当操作条件为40 ℃时,渗透通量最大为334 g/(m2·h),当甲醇的浓度为15%时,分离因子为287,渗透侧料液中甲醇的浓度高于98%。

Teli等[32]通过溶液浇铸法制备掺入H-ZSM-5分子筛的聚乙烯醇(PVA)混合基质膜,并用戊二醛交联,测试了在不同温度下甲醇和苯的混合溶液的渗透汽化分离性能。结果发现,在30 ℃的条件下,进料混合物中甲醇含量为20%时,含5%的沸石的混合基质膜的最高分离因子47,渗透通量为71.03 g/(m2·h)。 同时发现,当掺杂量为5%时,与掺杂量为1%时相比,渗透通量影与分离因子均有所增大,实验结果发现当H-ZSM-5含量的增加,膜材料的分离性能(渗透通量和甲醇选择性)有所增加。

2 总结与展望

本文总结了最近渗透汽化膜材料的发展,以及在有机物脱水,有机物回收以及有机物与有机物的分离领域的最新研究进展,到目前为止,渗透汽化膜材料主要为有机高分子聚合物。

膜以及基于该类膜材料经过改性制备而成的混合基质膜与复合膜等,同时,渗透汽化工艺对于有机物脱水的应用相对成熟,但是,随着科学技术的不断发展,目前的渗透汽化技术已经无法满足现阶段的需求,膜污染、分离性能差是制约渗透汽化技术发展的重要因素,另一方面,渗透汽化膜的发展对于有机物的回收以及有机/有机分离的研究相当有限,因此,开发可以提高渗透通量以及选择性性能以及适用于有机物回收以及有机物与有机物的分离的膜材料应该成为研究重点,使得渗透汽化技术可以在石油、化工、医疗、食品等行业得到更加广泛的应用。