大功率燃气轮机轴承密封气冷却系统优化

2021-02-20宫有志蔡东升

宫有志 蔡东升

摘要:大功率燃气轮机关键轴承采用压缩气体辅助密封,密封气冷却器使用海水作为冷却介质,在某些特定工况有海水渗漏进入滑油系统进而损伤核心机的风险。本文针对上述隐患提出优化改造,并系统阐述将密封气海水冷却改造为风冷的技术方案:利用风冷器、变频器、中央控制系统等设备,借助原有通讯经PID调节控制,实现空气冷却器风机的自动变频控制和温度保护启停,解决环境温度和机组负载对冷却器温度控制的波动影响,最终实现对燃气轮机轴承密封气风冷系统恒温控制,解决限制其稳定运行的关键难题。

关键词:轴承密封气冷却器;变频器;PID控制;温度控制;燃气轮机

中图分类号:TM62;TK473 文献标识码:A 文章编号:1674-957X(2021)02-0061-02

1 背景简介

海上采油平台多采用燃气轮机作为电站为其生产活动提供电源,渤海某平台电站配置了3台25MW西门子SGT-700型工业燃气轮机发电机组。这种燃气轮机的2#轴承采用密封气辅助密封,密封气源为轮机前端压气机产生的高温压缩空气,经过外置的海水冷却器换热降低温度后进行轴承密封。因海水具有高腐蚀性,尽管冷却器芯子的材质考虑了耐腐蚀要求,实际运行中仍有腐蚀冲蚀导致换热器穿孔泄露的风险。机组在运行状态下,压缩空气压力高于海水压力,使得冷却器泄露有很强的隐蔽性,在机组降速或者报警关停时,海水就会大量泄漏至机组内部,导致污染滑油,甚至损伤轴承、腐蚀燃烧室及动力涡轮等核心部件。一旦发生上述情况,该燃气轮机往往需要返厂大修,产生高昂的维修成本,并会进一步影响油田的稳定生产。

某机组在正常停机后发现滑油箱体液位有上升趋势,经排查确认为上述故障情况,工况相同的其它机组也存在类似风险。为了从根源上消除隐患,保障燃气轮机本质运行安全,需要对密封气冷器系统进行故障处理或优化改造。

技术人员与工厂协商,拟定解决方案如下:

①工厂发送新的冷却器芯替换安装,并对泄露产生的关联故障进行排查处理。因不能从本质上消除隐患,予以否定;

②工厂按换热量提供风冷式换热器,替换安装;

③仍然使用原型号冷却器,额外加装一套淡水循环系统,采用海水冷却淡水、淡水冷却密封气。

由于第二方案时效性较高,且能相对彻底的解决潜在风险,成为首选方案。但冷却方式的调整会导致新的技术问题,以下具体介绍风冷换热器的改造实施方案。

2 技术方案的确定

空冷器替换水冷安装完毕后,启动燃机进行测试,发现密封气温度大幅波动:在不启动风机的情况下,上升较快,很快接近燃机密封气高温报警/关断设定值,启动单台风机工频运行时,温度又急速下降,低于工厂推荐的允许值。纠其原因,相较换热量稳定的水冷装置,风冷装置对环境条件更加敏感,燃机负载变化、环境温度变化需要的换热量变化剧烈,不能满足燃机稳定运转需求。

燃机厂家提出将两台风机调整为自动启停控制,因自动启停方式只能提供阶梯式的风量调节,且环境温度低时最低阶的风量仍大于换热需求,技术人员基于海上平台的资源条件,自主实施以下的优化改造方案:

冷却风机电机是可以变频运行的,最低运行频率5Hz。利用MM420小型变频器可实现对风机进行转速控制,实测密封气温度可以暂时稳定,變频器频率需要根据环境温度、机组负载等情况实现自动调节。西门子透平与平台中央控制系统(后续简称:中控)存在485通讯,通过中控可以实时监控透平部分数据,通过该通讯链路可以实现对密封气温度监控,再由中控系统组态PID控制回路,输出对变频器的模拟量和开关量控制,从而实现密封气温度的恒温控制。

本改造方案整体结构如图1。

3 恒温控制方案的设计与实施

3.1 PID变频器恒温系统总体方案设计

燃气轮机密封气温度恒定控制的实现主要通过动力系统与仪控系统的协调配合实现,主要有变频器、温度传感器、中央控制器和变频风机组成。动力系统主要包括风机与变频器,仪控系统主要包括温度变送器、中央控制器等。本次改造的特点在于利用透平现有控制系统并不做改变,通过平台中控系统系统实现中央控制器和温度控制的功能。

3.2 动力系统

动力系统配置主要包括电缆敷设与接线、变频器安装、变频器设置与空载调试。电气施工对空闲配电柜进行改造,拆除原内部器件,重新安装固定MM420变频器。铺设通讯电缆,使变频器与中控系统建立联系。通过对变频器的参数设置,实现中控系统通过模拟量进行调速控制功能、中控远程启动与停止风机功能,同时主开关间变频柜处可实现就地启停与BOP面板调速功能。通过模拟量信号整定与频率上下限设置,可实现4—20mA电流信号对应5—50Hz频率调节。

3.3 仪控系统

3.3.1 仪控系统设计

仪表施工涉及中控系统组态,中控系统接线箱至变频器电缆敷设和PID回路调试。利用通讯点进行PID控制在中控系统中并不常应用,为保证密封气温度的可靠性,在保证PID可以手自动控制的前提下,增加开关量逻辑启动停止变频器,即可以在中控设定变频器的启动和停止温度。恒温控制系统框图如图2。

在温度控制中普遍存在参数时变、大滞后、非线性等特点,透平运行情况负责,密封气的温度又与机组的带载有一定关系,并且受环境温度变化影响较大,为保持密封气温度稳定和变频风机运行频率平稳,PID各参数的设置要反复调试和校准。

3.3.2 溫度PID控制

这是一个典型的闭环控制系统,用于控制加密封气的温度(PV)保持在恒定的温度目标值(SV)。系统通过西门子透平本机温度采集单元反馈回来的实时温度信号通过485通讯传至EMERSON Deltav 系统中,获取偏差值(EV),偏差值经过 PID 调节器运算输出,控制风机变频器的频率,以克服偏差,促使偏差趋近于零。

温度控制系统是一个惯性较大的系统,也就是说,当给冷却器开始降温之后,并不能立即观察得到温区温度的明显上升;同样的,当关闭风机之后,温区的温度仍然有一定程度的下降。另外,热电偶对温度的检测,与实际的温区温度相比较,也存在一定的滞后效应。这给温度的控制带来了困难。因此,如果在温度检测值(PV)到达设定值时才关断输出,可能因温度的滞后效应而长时间超出设定值,需要较长时间才能回到设定值;如果在温度检测值(PV)未到设定值时即关断输出,则可能因关断较早而导致温度难以达到设定值。同时现场冷却器分为两组,前段为温度高热端冷却器,后端为冷端冷却器,密封气的温度受两个冷却器的状态影响,同时受环境温度和透平带载都有一定影响,这给密封气的恒温控制带来了很大的难度,为了合理地处理系统响应速度与系统稳定性之间的矛盾,需要反复调试PID参数的设置和整体控制逻辑。

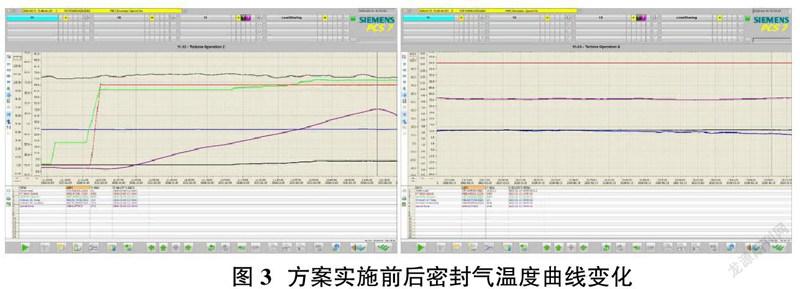

在实际调试过程中,由于机组负载和环境温度等多重影响的变化,造成了整体系统很难达到稳态,运用典型PID控制原理及其算法,根据调解得到曲线将OP值的低限根据负载和环境温度的变化做设定,在低限到10%时,整体温度波动基本处于长期稳定状态。实施恒温改造前后,燃气轮机轴承密封气温度变化趋势如图3。

4 效果与总结

在密封气温度高于55℃时现场风机自动启动,温度低于40℃时现场风机自动停止,实现冷却风机的自动启停功能和保护。根据实际温度,中控系统PID控制有效调节冷却风机运行频率,密封气温度基本恒定在工厂推荐值60℃左右,稳定后现场冷却风机保持稳定频率运行。在发电机组带载变化、环境温度变化等干扰出现后,能够自动调节风机转速,稳定后能使温度有效回归并保持在60℃左右。

变频器停机报警、燃气轮机密封气高温报警为触发条件,可设置备用冷却风机的启停逻辑,进而总体上实现密封气冷却系统的安全可靠,独立的控制单元没有对燃气轮机的控制系统产生干扰和影响。在冬季降温、气候回暖、负载波动或剧烈变化、昼夜温度变化等情况下,均能实现自动调节透平燃气轮机密封气温度并保持稳定。

对于西门子工业机型的燃气轮机,说服厂家主动做出调整十分困难。上述改造在实施初期,服务工程师以种种理由说明对控制系统的改动权限非常高,成本高并且具有其他风险。我们采用变频器和工业系统PID控制这种非常成熟的工业技术,独立于燃气轮机控制系统本身,实现了密封气温度的跟随控制,最终获得其现场服务工程师的高度评价。在防控新型冠状病毒肺炎时期,动员国外人员、物资非常困难,依托现有资源,及时处理燃机运行的关键性问题,也给企业带来可观的经济效益。

参考文献:

[1]西门子变频器MM420使用说明书.

[2]饶林森.变频器中PLC自动控制技术的运用[J].山东工业技术,2019(02).

[3]姜忠良,陈秀云.温度的测量与控制[M].北京:清华大学出版社,2005.