双脉冲发动机点火过程数值模拟*

2021-02-17田小涛李映坤

朱 亮,田小涛,李映坤,邓 恒,宋 军

(1.西安现代控制技术研究所,西安 710065;2.南京理工大学 机械工程学院,南京 210094)

0 引言

固体火箭发动机作为推进装置,在航空航天、军事领域得到广泛应用。为进一步拓宽固体火箭发动机的应用范围,在传统固体火箭发动机的基础上,通过在燃烧室内设置脉冲隔离装置(Pulse Separation Device, PSD ),使其具备多次关机和启动,合理分配推力及各脉冲工作时间的能力,这将极大地提高武器系统的作战性能[1]。

国外双脉冲固体火箭发动机(下文简称双脉冲发动机)相关研究开展较早,且目前已在具体型号上得到应用[2],早在20世纪70年代至90年代,就有关于双脉冲发动机脉冲隔离装置设计方面的专利[3];在2004年,德国拜耳公司设计了一款φ120 mm的双脉冲固体火箭发动机,并对其进行了多次地面静止试验[4],试验测得数据表明,发动机各脉冲单独工作性能良好,在不同点火时间间隔条件下,双脉冲发动机均能可靠工作;在2010年,STADLER等[5]对双脉冲固体火箭发动机技术进行了应用研究,采用软质隔层作为脉冲隔离装置,地面静止试验数据表明,该设计方案能够稳定可靠工作,随后进行了飞行测试,飞行试验数据表明发动机各脉冲均工作正常,飞行器最高飞行速度达到Ma=7;在2015年,KIM等[6]设计、制造了一种隔层式双脉冲发动机,并对其进行了地面静止试验。试验中,采用了不同的脉冲点火时间间隔,试验数据表明,发动机达到预期指标,还发现脉冲点火时间间隔对发动机烧蚀有较大影响。

国内相关研究开展较晚,但也已取得较大进展。哈尔滨工程大学的朱卫兵[7]、北京航空航天大学的刘亚冰[8]、南京理工大学的李映坤等[9]对双脉冲发动机进行了数值模拟研究,分析了燃气流动规律及第一脉冲燃烧室内绝热层的烧蚀现象及其影响因素;北京航空航天大学的王长辉[10]、西北工业大学的王伟[11]、航天动力技术研究院的刘雨等[12]针对燃烧室内隔离装置设计了不同类型的隔离装置,并对其进行了数值模拟、理论分析和实验验证;北京理工大学的杨春庆等[13]对隔层式多脉冲发动机点火延迟过程进行了数值模拟研究,分析了端燃型隔层式多脉冲发动机点火延迟特性及其影响因素;针对双脉冲发动机二脉冲工作过程中存在的燃烧室压强振荡现象,西北工业大学刘伟凯等[14]采用大涡模拟方法数值研究了第二脉冲工作时燃烧室内压强振荡特性及其影响规律。近年来,针对喷射棒式双脉冲发动机隔塞运动特性,北京理工大学的张继业等[15]利用动网格技术研究了隔塞的运动规律。航天动力技术研究院的邓康清等[16]对隔舱式脉冲发动机金属膜片破裂进行了仿真研究,得到了不同构型金属膜片破裂力学特性。此外,南京理工大学的徐明等[17]采用实验和仿真相结合的方法,研究了双脉冲发动机金属膜片的承压与破裂力学特性,所采用计算方法能较准确地计算金属膜片破裂压强。

目前,对双脉冲发动机的研究主要集中在内流场流动规律、绝热层烧蚀研究及隔离装置设计等方面,对第二脉冲点火瞬态特性研究较少。南京理工大学的严登超[18]和王坚[19]基于Fluent商业软件采用UDF加质的方法,分别对喷射棒式和软隔层双脉冲发动机点火瞬态冲击进行了仿真分析,数值计算结果表明,点火作为固体火箭发动机工作过程中的重要环节,对发动机整体性能影响较大,点火瞬态发生异常往往造成发动机工作失效[20]。常规固体火箭发动机点火时,自由容积较小,点火工程不存在空腔容积突变的工况。然而,对于双脉冲发动机而言,在第一脉冲工作结束之后,将形成一个较大的空腔容积,造成第二脉冲点火过程中空腔容积显著增大,且在隔离装置破碎前后,燃气作用容积急剧改变,这些特征将对双脉冲发动机第二脉冲点火过程产生显著影响。因此,开展双脉冲发动机第二脉冲点火瞬态研究具有重要意义。

本文基于有限体积法采用高精度AUSMPW+迎风格式、k-ωSST湍流模型求解雷诺平均Navier-Stokes方程组,并耦合求解固相热传导方程。通过对物理模型进行合理假设,对双脉冲发动机第二脉冲点火过程进行了数值模拟研究,并研究了点火药量、推进剂燃速及隔离装置强度对点火延迟特性的影响,研究结果可为工程设计提供参考。

1 物理模型和计算方法

1.1 流动控制方程

二维轴对称非定常可压缩Navier-Stokes方程:

(1)

式中Q为守恒变量;E,F为无粘通量;Ev,Fv为粘性通量;H、Hv分别为无粘和粘性的轴对称源项;S为推进剂燃烧加质源项,相关变量具体形式及意义参考文献[21]。

固体火箭发动机中燃气流动具有较强的湍流特性,本文采用Menter提出的k-ωSST剪切应力输运(Shear-Stress-Transport)模式,该模型集合了k-ε和k-ω两种湍流模型的优点,在工程上得到广泛应用,具体方程描述参考文献[22]。

1.2 固相热传导控制方程

二维轴对称热传导控制方程:

(2)

(3)

式中Hp为轴对称源项;ρp、cp、Tp及kp分别为推进剂的密度、定压比热容、温度及热导率。

1.3 推进剂燃烧加质模型

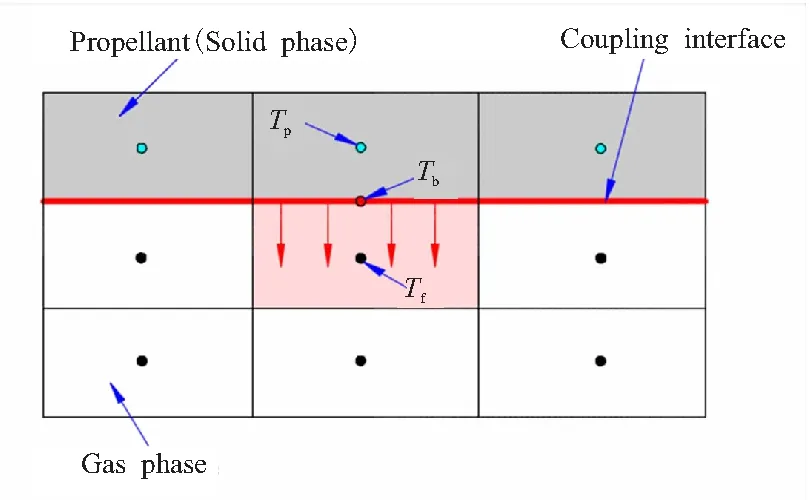

在高温点火燃气作用下,装药表面温度迅速上升,当装药表面温度达到临界点火温度(800 K)时,推进剂被点燃,随即产生大量高温燃气注入燃烧室,即在靠近推进剂表面的薄层单元内(红色单元)开始加质,如图1所示。文中采用常见的指数燃速公式表征推进剂燃速,具体公式为

(4)

通过控制方程中源项(质量、动量及能量项)描述推进剂点燃后燃烧加质过程,具体表达式如下:

(5)

图1 推进剂燃烧示意图

1.4 数值求解方法

考虑到点火瞬态过程中存在的冲击波、涡及膨胀波等流场特征,在空间离散方面,采用三阶MUSCL方法重构单元界面处物理量,并采用AUSMPW+通量分裂格式计算对流通量。N-S方程中粘性项和固相区域热传导方程中扩散项均采用具有二阶精度的中心差分格式离散。

时间推进采取隐式LU-SGS算法,针对点火过程的非定常特性,本文采用双时间步方法,以提高计算效率和精度,并使用局部时间步方法加速收敛。

为准确描述推进剂表面在点火燃气作用下的传热过程,本文采用耦合传热方法,计算推进剂装药表面温度。计算中,保证流体区域和固相区域耦合界面上热流密度连续,实现耦合传热[18]。

(6)

式中kf为燃气的热导率;Tb和Tf分别为耦合面及流场温度,见图1;Δns和Δnf分别为紧邻耦合面推进剂单元和流场单元距离耦合面垂直距离;qrad为辐射热流密度,辐射传热具体模型参考文献[24]。

通过求解式(4),可计算出耦合界面处的温度分布Tb。然后,将耦合界面处的温度Tb作为边界条件,分别对流体区域及固相区域进行推进求解。考虑到点火阶段的瞬态特性,流体区域和固相区域的推进时间步长取为一致。

1.5 计算模型及边界条件

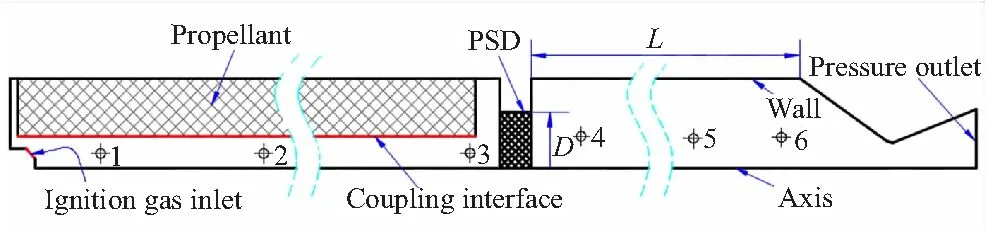

本文计算模型参考文献[4]中的双脉冲发动机,模型简图及边界条件如图2所示,此时第一脉冲已工作结束。在各脉冲燃烧室的头部、中部及尾部位置分别设置3个监测点(图2中点1~6)。图2中,D为级间孔直径,L为第一脉冲燃烧室长度。

图2中,点火具燃气出口呈环形状,采用质量流率边界,且质量流率随时间发生变化,最大质量流率为0.2 kg/s,本文采用文献[20]中方法模拟点火具工作过程。当处于点火具工作时间内为点火燃气出口边界,当点火具结束工作后按无滑移绝热固壁处理;点火燃气与推进剂接触面设置为耦合壁面,采用耦合传热计算方法得到推进剂表面温度;喷管出口采用压力出口,出口压强为101 325 Pa;其余壁面均采用无滑移绝热壁面。全场初始压强为1个大气压,取101 325 Pa,点火前燃烧室内气体处于静止状态,取u=v=0,初场温度设为300 K。

图2 计算模型

2 算例验证

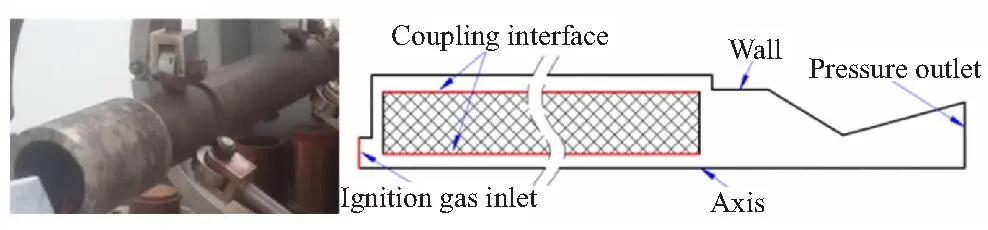

利用固体火箭发动机点火实验,验证了计算程序的可靠性。实验发动机装药采用自由装填单孔管状药,端面包覆,内外孔同时燃烧,发动机实物及仿真模型如图3所示。

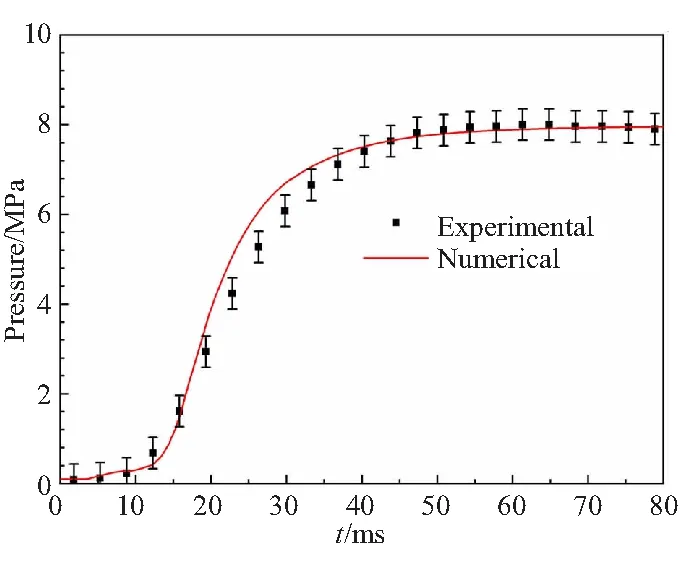

推进剂燃速压力指数n=0.314,燃速系数a= 1.506 5×10-4m/(s·Pan),推进剂燃气总温2766 K,燃气比热比1.235,燃烧室壳体长度500 mm,药柱长度420 mm,内外径分别为9 mm和54.5 mm,喉部直径φ27 mm,其余参数与表1中参数一致。实验中,发动机燃烧室压强取为测压传感器测得值,测压传感器位置靠近发动机头部。压强仿真结果和实验结果对比如图4所示,计算结果与实验值趋势一致,在数值上也符合较好;在29 ms时刻有一定差异,最大误差约为 8.1%,说明计算程序在点火瞬态数值模拟方面具备一定的精度和可靠性。

图3 实验和仿真发动机模型

图4 计算值与实验值比较情况

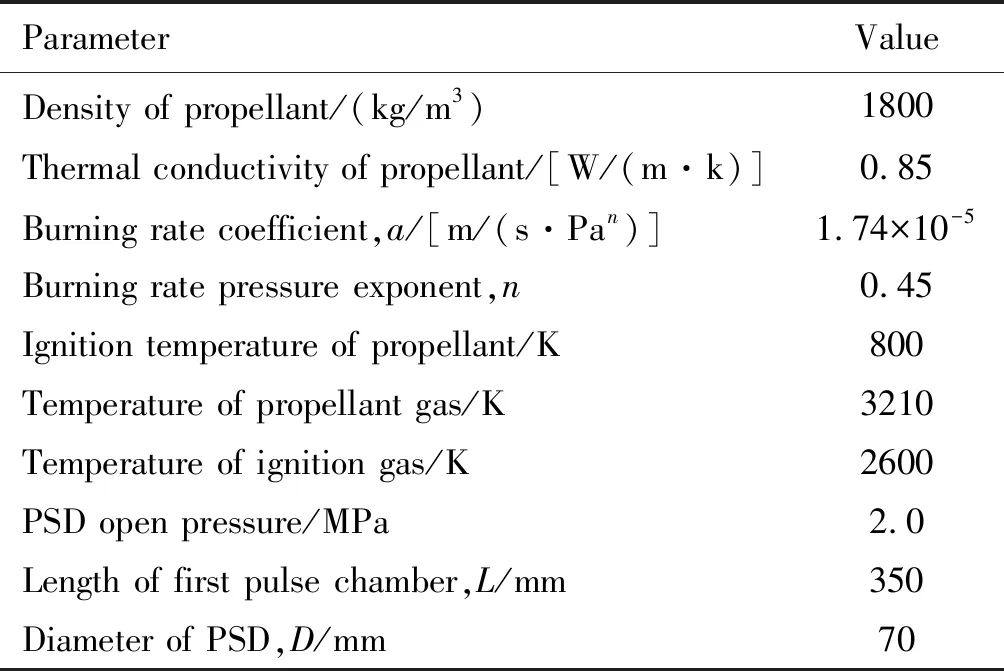

表1 数值计算参数

3 计算结果与分析

3.1 双脉冲发动机第二脉冲点火过程特性研究

常规固体火箭发动机由于初始自由容积较小,点火燃气能够在较短时间内引燃推进剂,点火延迟时间短,发动机能够迅速进入稳定工作状态。双脉冲发动机由于隔离装置和第一脉冲燃烧室空腔容积的存在,第二脉冲点火过程较为不同。在隔离装置破碎前,点火流场特征与常规固体火箭发动机点火较为相似,但当隔离装置破碎后,燃气作用容积急剧增大,高温高压燃气迅速进入,并填充第一脉冲燃烧室,直至达到平衡压强,发动机进入稳定工作段。本节针对双脉冲发动机第二脉冲点火瞬态特性进行了仿真研究。

3.1.1 隔离装置破碎前流场特征

在点火初期,点火形成的压缩波沿燃气通道传播,并不断挤压通道内空气,最终形成点火冲击波。随着时间推移,点火冲击波沿燃气通道传播到第二脉冲燃烧室尾部,并与隔离装置及固壁处发生碰撞而发生反射,这些流场特征与传统固体火箭发动机点火初期流场类似。

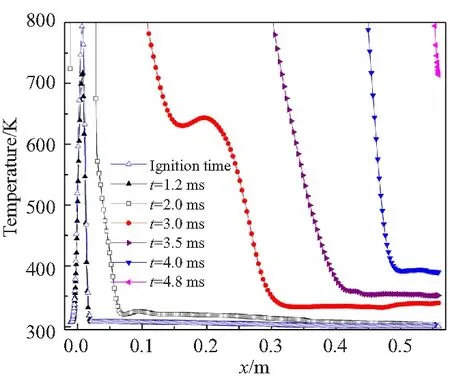

在点火燃气作用下,通过对流换热、辐射及推进剂自身的导热,推进剂表面温度迅速上升。图5给出了不同时刻推进剂表面温度变化情况。计算结果显示,在t=1.23 ms时刻,在x=0.81 mm位置处的装药表面温度达到800 K最先被点燃。由图5可知,在点火燃气首次点燃推进剂后,点火燃气和推进剂燃气沿装药燃气通道流动,逐步点燃推进剂。

图5 推进剂表面温度随时间分布情况

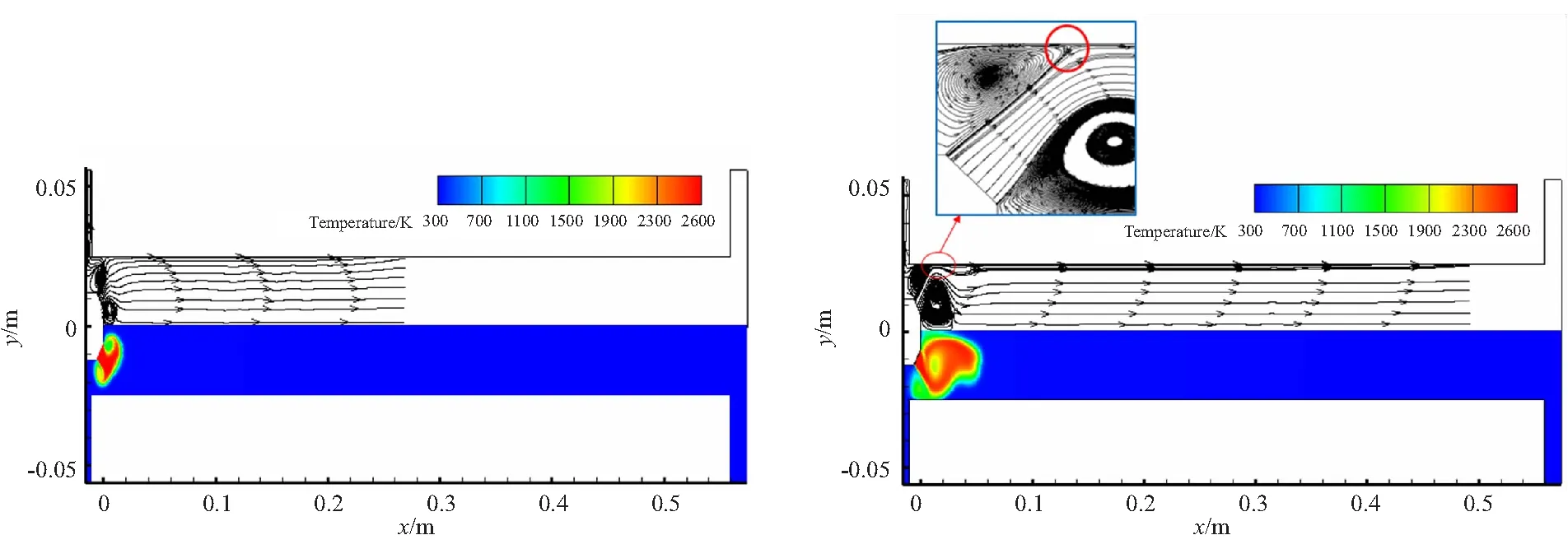

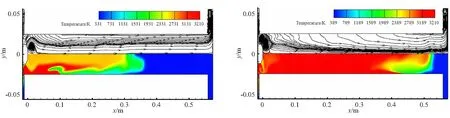

图6为隔离装置破碎前不同时刻第二脉冲燃烧室内流场流线及温度演化历程,从图6中可清晰看出推进剂点燃后火焰传播及燃气填充过程。由图6(a)可看出,此时点火燃气从点火具出口喷出,还未接触到装药表面,流场最高温度由点火燃气总温决定;图6(c)是装药表面点燃后温度云图,流场最高温度发生较大变化,这是因为此时推进剂表面已部分点燃,推进剂燃气总温较高所致,结合图6(b)局部放大图可发现,点火燃气在触及装药表面后形成再附着点(红圈处),根据再附着点流动传热特性可知,该处推进剂表面热流较高,温度上升较快,致使推进剂最先被点燃。图6(c)~(g)清晰呈现出推进剂点燃后火焰传播过程,当推进剂表面首次点燃后,火焰沿燃气通道分别向上游和下游传播,使更多区域推进剂被点燃。此外还发现,在推进剂表面点燃后,受持续注入的高温推进剂燃气作用,点火燃气被推离推进剂表面,后续推进剂点燃主要受高温推进剂燃气影响。在t=4.96 ms时刻,推进剂表面全部点燃,如图6(g)所示。

(a) t=0.6 ms (b) t=1.2 ms

(c) t=1.3 ms (d) t=2.0 ms

(e) t=3.0 ms (f) t=4.0 ms

(g) t=4.96 ms

3.1.2 隔离装置破碎后流场特征

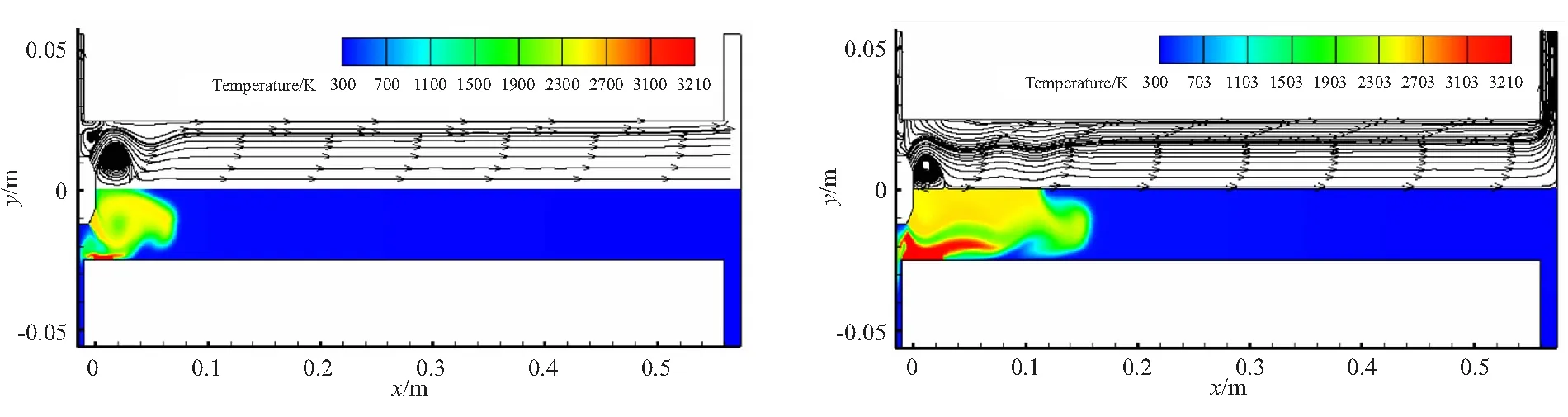

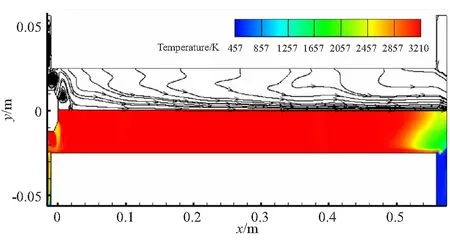

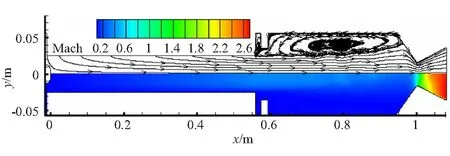

随着点火燃气和推进剂燃气的持续注入,第二脉冲燃烧室内的压强逐渐升高。点火初期流场复杂,作用在隔离装置上的压强变化较剧烈,但总体呈上升趋势。在t=4.92 ms时刻,隔离装置上承受压强达到隔离装置临界破坏值,隔离装置破碎。第二脉冲燃烧室内高温高压燃气由级间通道喷入第一脉冲燃烧室空腔,释放的高温高压燃气不断压缩第一脉冲燃烧室内低压气体并形成激波,沿x正方向朝喷管处传播,如图7所示。

图7 不同时刻压力分布情况

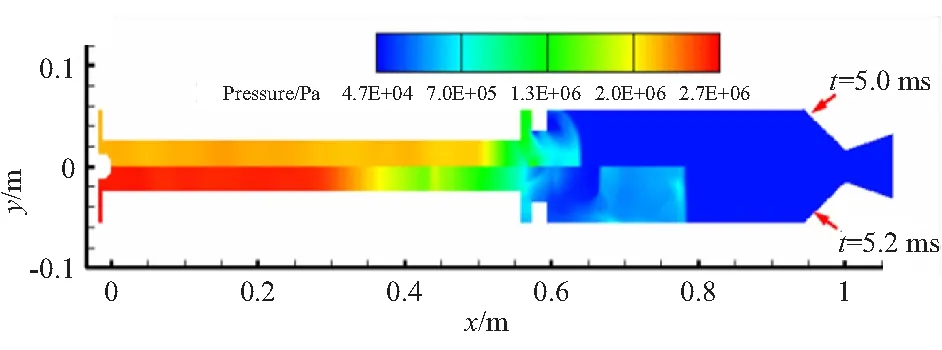

在高温高压燃气喷出级间通道初期,由于第二脉冲燃烧室靠近级间通道处压强(2.5 MPa)远高于第一脉冲燃烧室内压强(0.101 325 MPa),产生管内约束高度欠膨胀射流现象,如图8所示。由于受级间通道影响,流场结构与一般欠膨胀射流流场结构稍有差别,但从图8中仍可清晰看出,不断向外扩张的膨胀波在射流边界处反射形成入射激波,入射激波遇到马赫盘后再次发生反射,产生反射激波,在马赫盘边缘位置处入射激波和反射激波交汇形成三叉激波结构,这与已有关于高度欠膨胀射流的研究结果符合较好[26]。说明本文所用计算格式具有较强的波系捕捉能力,适用于双脉冲发动机点火阶段复杂流场计算。

图8 不同时刻马赫数分布情况

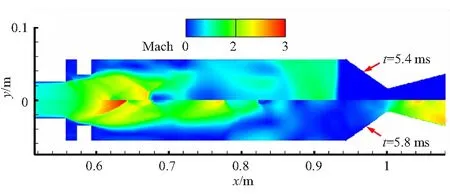

随着时间推移,燃气不断填充第二脉冲燃烧室,其压强逐渐升高,高度欠膨胀射流退化为弱欠膨胀射流,最终欠膨胀射流现象消失。在隔离装置破碎后初期,燃烧室内流场呈现出剧烈变化,这些流场特征与传统固体火箭发动机点火过程区别较大。图9为发动机达到稳定工作压强时燃烧室内流线及马赫数云图。

图9 100 ms时刻马赫数及流线分布情况

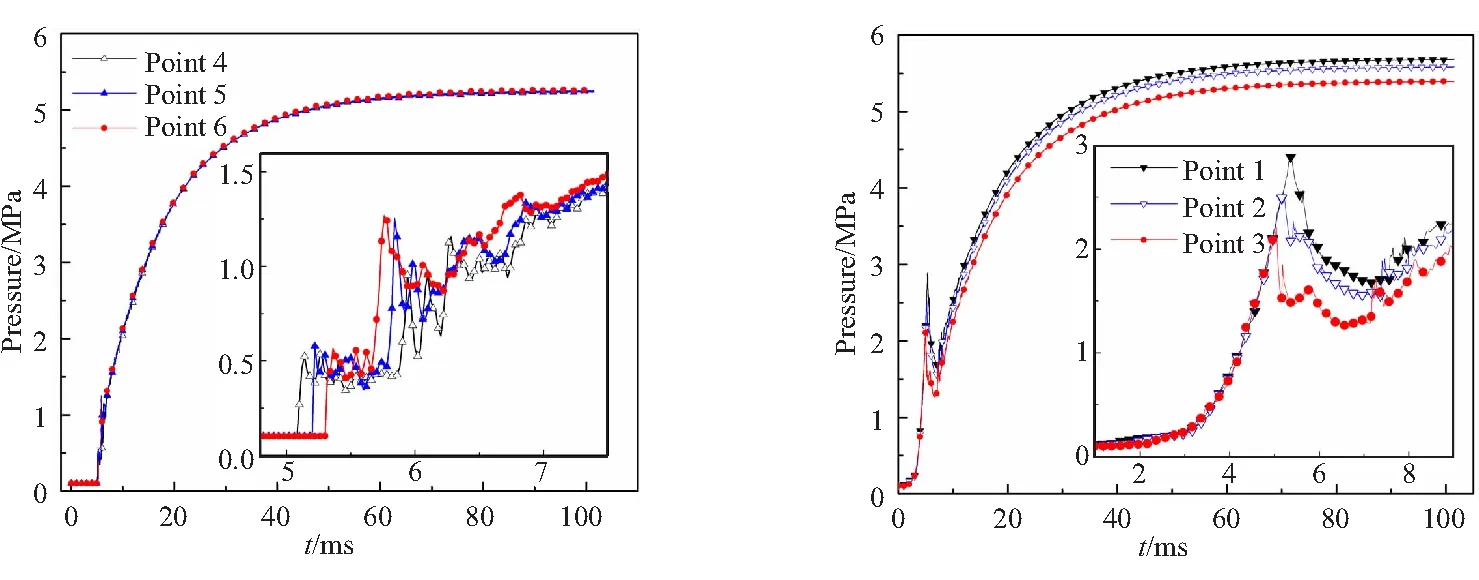

图10(a)所示的是第一脉冲燃烧室内监测点4~6处的压强时间曲线。图10(b)是第二脉冲燃烧室内监测点1~3压强时间曲线。

(a) The first chamber (b) The second chamber

由图10(a)可知,在高温高压燃气释放初期曲线振荡较为剧烈。这是因为释放的高温高压燃气压缩第一脉冲燃烧室内低压气体形成的激波沿轴向朝尾部喷管处传播,激波依次扫过监测点4~6,使得各监测点处压强先后剧增。激波在到达喷管收敛段壁面后发生碰撞并反射,反射激波沿x负方向朝发动机头部传播,重新依次扫过监测点6、5、4,导致各监测点处压强先后再次剧增。激波衰减为压缩波之后,在燃烧室内来回运动造成压强持续振荡。10 ms之后,各监测点压强振荡逐渐减弱,压强趋于平稳上升。随着时间的推移,高温高压燃气持续填充第一脉冲燃烧室,燃烧室内压强逐渐上升到发动机稳定工作压强。

3.2 点火延迟影响因素研究

在工程上,点火延迟时间是衡量发动机点火性能的重要参数,缩短点火延迟时间,有利于发动机迅速进入设计工作状态。本文规定当燃烧室压强达到平衡压强80%所需的时间为点火延迟时间[27],零点时刻取为点火具开始工作时间,即坐标轴零时刻。本节主要研究了点火药量、推进剂燃速及隔离装置强度等因素对点火瞬态的影响。

3.2.1 点火药量对点火延迟影响

点火药量的多少决定了点火具出口质量流率,影响推进剂首次点燃时间及燃烧室后续建压过程,为分析不同点火药量对双脉冲发动机点火延迟的影响,本节对不同点火质量流率对二脉冲点火延迟进行了数值研究。

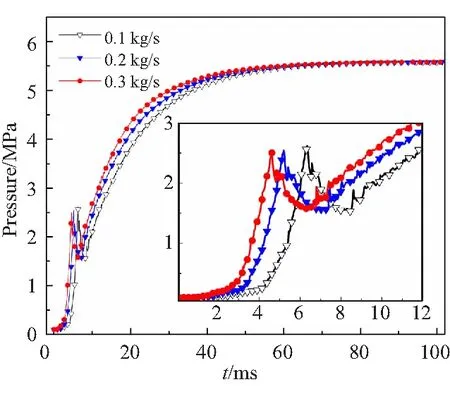

图11给出了第二脉冲燃烧室压强时间曲线。为便于比较,后续研究中,均选取监测点2的压强时间曲线作为研究对象。

图11 第二脉冲燃烧室压力时间历程随点火药量变化情况

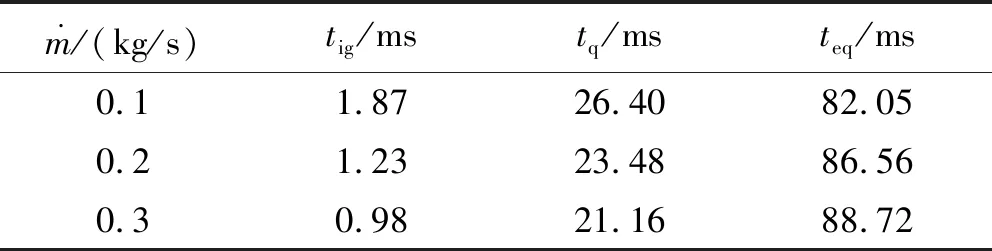

从图11可看出,在不同点火药量下,各工况压强时间曲线趋势基本一致,但隔离装置破碎时间及达到平衡压强时间有所差别。表2给出了不同点火质量流率工况下各特征时间参数。其中,tq和teq分别为点火延迟时间和达到平衡压强时间;tig为推进剂首次点燃时间。由表2可见,点火质量流率越大,推进剂首次点燃时间和点火延迟时间随之变短,但总体上对改善发动机点火性能影响较小,这是由于点火具工作时间较短,点火燃气总量有限,且双脉冲发动机点火过程燃烧室空腔较大所致。

3.2.2 推进剂燃速对点火延迟影响

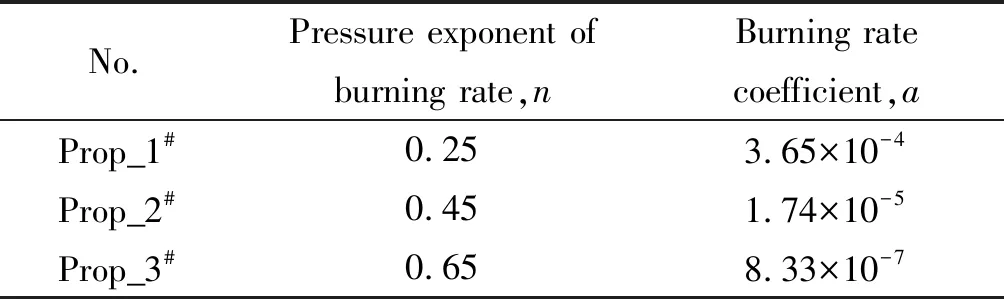

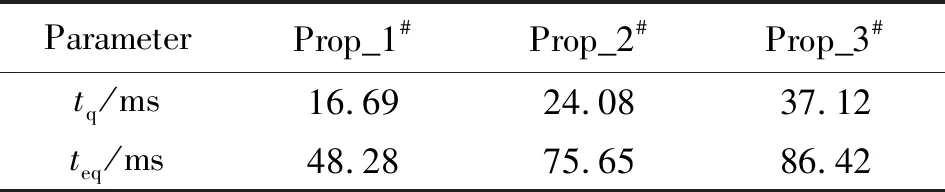

推进剂燃速决定了燃气产生速率。因此,对点火过程中燃烧室建压有重要影响。推进剂燃速压强指数n表征了燃速对压强变化敏感度,而双脉冲发动机第二脉冲点火瞬态过程中燃烧室压强变化较大。因此,有必要开展不同燃速对点火延迟影响的研究,各推进剂燃速参数见表3。

表2 第二脉冲点火特性参数随点火药量变化情况

表3 推进剂燃速参数

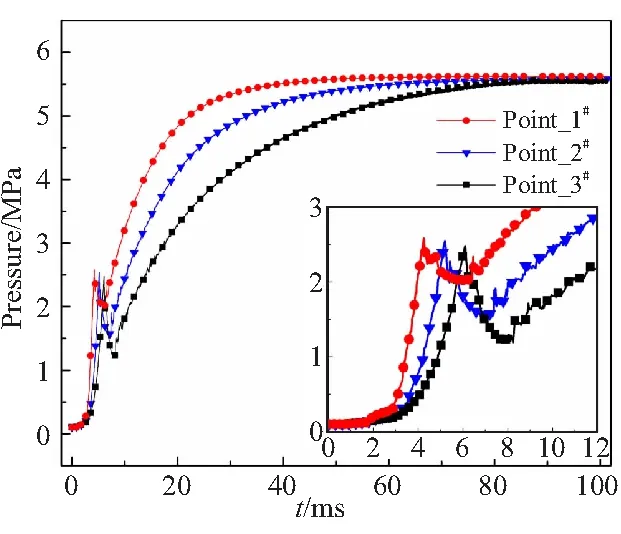

图12为第二脉冲点火过程第二脉冲燃烧室压强时间曲线随推进剂燃速变化情况。由图12可知,在不同推进剂燃速条件下,总体上燃烧室建压历程趋势基本一致,但点火延迟时间及燃烧室压强爬升至平衡压强的时间存在较大差异。这是因为随着时间的推进,推进剂开始被点燃,并进行燃气加质,推进剂燃速不同,对燃烧室建压的影响就逐渐显现出来,致使燃烧室压强变化呈现出明显区别。由于Prop_1#推进剂燃速压强指数小,在达到平衡压强前燃速较高,推进剂燃气加质量大。因此,燃烧室压强上升迅速。而Prop_3#燃速压强指数较大,在达到平衡压强前燃速较小。因此,点火延迟及达到平衡压强时间较长。

图12 第二脉冲燃烧室压力时间历程随燃速变化情况

另一方面,在隔离装置破碎后,由于第二脉冲燃烧室内高温高压燃气迅速填充第一脉冲燃烧室空腔,造成第二脉冲燃烧室压强突降,此时,由于Prop_1#推进剂燃速压强指数较小,燃速受压强变化影响较小。由局部放大图可以看出,在隔离装置破碎后,Prop_3#推进剂由于燃速压强指数较大,燃速受压强变化影响大,燃烧室压降最大,最终达到平衡压强的时间也最长。表4为不同推进剂燃速下点火延迟时间和达到平衡压强时间。

表4 第二脉冲点火特性参数随燃速变化情况

表4中数据表明,推进剂燃速对双脉冲发动机第二脉冲点火延迟有较大影响,点火延迟时间及达到平衡压强时间随着推进剂燃速的提高显著缩短。因此,在满足其他设计要求的前提下,采用高燃速推进剂,能够有效降低燃烧室压力突降对推进剂燃速的影响,对提高点火性能作用较大。

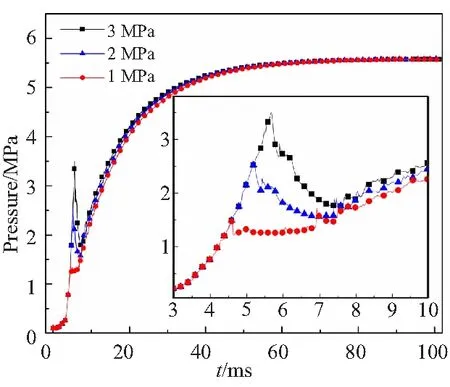

3.2.3 隔离装置强度对点火延迟影响

隔离装置在双脉冲发动机工作过程中具有重要作用,是双脉冲发动机关键设计之一。本节研究了不同强度的隔离装置对第二脉冲点火过程影响。图13给出了不同破碎强度条件下燃烧室建压过程。

图13 第二脉冲燃烧室压力时间历程随隔离装置强度变化情况

从图13可见,隔离装置强度对燃烧室建压历程影响不大,对改善点火性能基本没有影响,其影响主要表现在隔离装置破碎前后第二脉冲燃烧室的压降。但从总体上看,点火延迟时间和达到平衡压强时间基本一致。这是因为在不同强度隔离装置条件下,隔离装置破碎前各工况燃烧室压强差别较大,但在隔离装置破碎后,第二脉冲燃烧室压强在经过突降后差别不大,从局部放大图可清晰看出,在8 ms时刻左右,各工况燃烧室压强差别很小。因此,推进剂燃气加质速率差别较小,最终导致燃烧室压强爬升过程没有太大区别。

计算结果表明,从总体上看,隔离装置强度对燃烧室建压历程影响较小,在工程上,不建议采用该方案来提高双脉冲发动机第二脉冲点火性能。

4 结论

(1)基于耦合传热计算方法,采用高精度计算格式,开发了一套瞬态流场计算程序。实验验证表明,本文所开发计算程序适用于固体火箭点火瞬态模拟,计算结果具有一定的精度和可靠性。

(2)基于所开发计算程序,模拟了双脉冲发动机第二脉冲点火瞬态过程,计算结果揭示了点火瞬态过程中流场的流动特征,并清晰刻画了火焰传播历程,对从理论角度分析第二脉冲点火瞬态过程及提高双脉冲发动机设计具有一定参考意义。

(3)与传统固体火箭发动机不同,双脉冲发动机第二脉冲点火过程包含燃烧室建压,隔离装置破碎,燃烧室压力突降再爬升等过程,在隔离装置破碎初期,燃烧室内产生高度欠膨胀射流现象,内流场变化非常剧烈。

(4) 提高点火药量能缩短推进剂首次点燃时间和点火延迟时间,但总体上对提高发动机点火性影响较小;在满足其他设计指标时,采用高燃速推进剂对点火性能改善最为明显,点火延迟时间及发动机达到平衡压强时间均能显著缩短;发动机点火性能基本不受隔离装置强度影响。