倾斜导叶对斜流风机性能影响的数值模拟研究

2021-02-16韩洁婷李诗徉叶豪杰吴大转

韩洁婷 ,李诗徉 ,张 宇 ,叶豪杰 ,吴大转 ,4

(1.浙江大学 能源工程学院,杭州 310013;2.浙江躬行智新科技有限公司,杭州 310012;3.浙江大学 海洋学院,浙江舟山 316021;4.浙江大学 流体动力与机电系统国家重点实验室,杭州 310013)

0 引言

风机是一种利用叶轮旋转对气体做功,从而进行能量转换和气体输送的机械,被广泛地应用于国民经济各个领域。为增强可持续发展能力,《节能减排“十二五”规划》对风机的能耗指标提出了严格的要求,这使得深入研究风机性能的影响因素显得尤为重要。

国内外有一众学者将高效低噪的风机设计作为主要研究目标,发现风机特性与其内部流体流动状态紧密相关,并提出了一系列改善内流场的方法,具体包括:改变叶片数目及分布方式[1-5]、选取合适的动静叶间距[5-7],以及倾斜和弯掠等叶片改型方法[8-14]。其中叶片改型方法具有简便经济的特点,且取得了明显的试验效果[15-16]。

目前国内外学者对风机叶片改型的目标多为叶轮叶片,改型方式主要是弯掠、倾斜等。魏兵海等[17]介绍了通过高性能弯掠叶片抑制端壁边界层分离以减小二次流损失的优化方法。金光远等[18]研究了周向弯曲叶片低压轴流风机的三维流动扩稳机理作用,通过试验测量结果阐明了三维流动结构的演化过程,验证了弯曲叶片对边界层迁移的影响。YANG等[19]基于BP神经网络和遗传算法对低压轴流风机叶片进行优化,结果表明前弯叶片可使气流沿叶展向重新分布、减小叶尖负荷,从而提高风机的效率和总压比、扩大风机稳定运行范围。

可见,动叶改型对风机性能的优化效果非常显著,然而,面向静叶改型的研究较少见,静叶改型多见于高温高压的压气机设计中,研究表明[20]叶片倾斜引起的内流场变化是影响性能的根本原因。由于流体性质和工作原理并非完全相同,压气机的相关研究结果并不一定适用于风机,因此开展静叶改型对风机气动特性影响的研究具有很大意义。

基于以上背景,本文的研究思路如下:首先,提出了利用倾斜导叶改善风机气动性能的方法,并基于流体径向压力梯度对倾斜导叶的优化效果进行理论分析;接着通过计算流体力学(CFD)及半消声室试验方法研究了导叶倾斜角度对斜流风机气动性能的影响;最后,基于CFD结果分析了倾斜导叶对斜流风机流场的影响原理并进行了理论验证。

1 导叶倾斜叶片定义及气动性能改善机理

1.1 导叶倾斜叶片定义

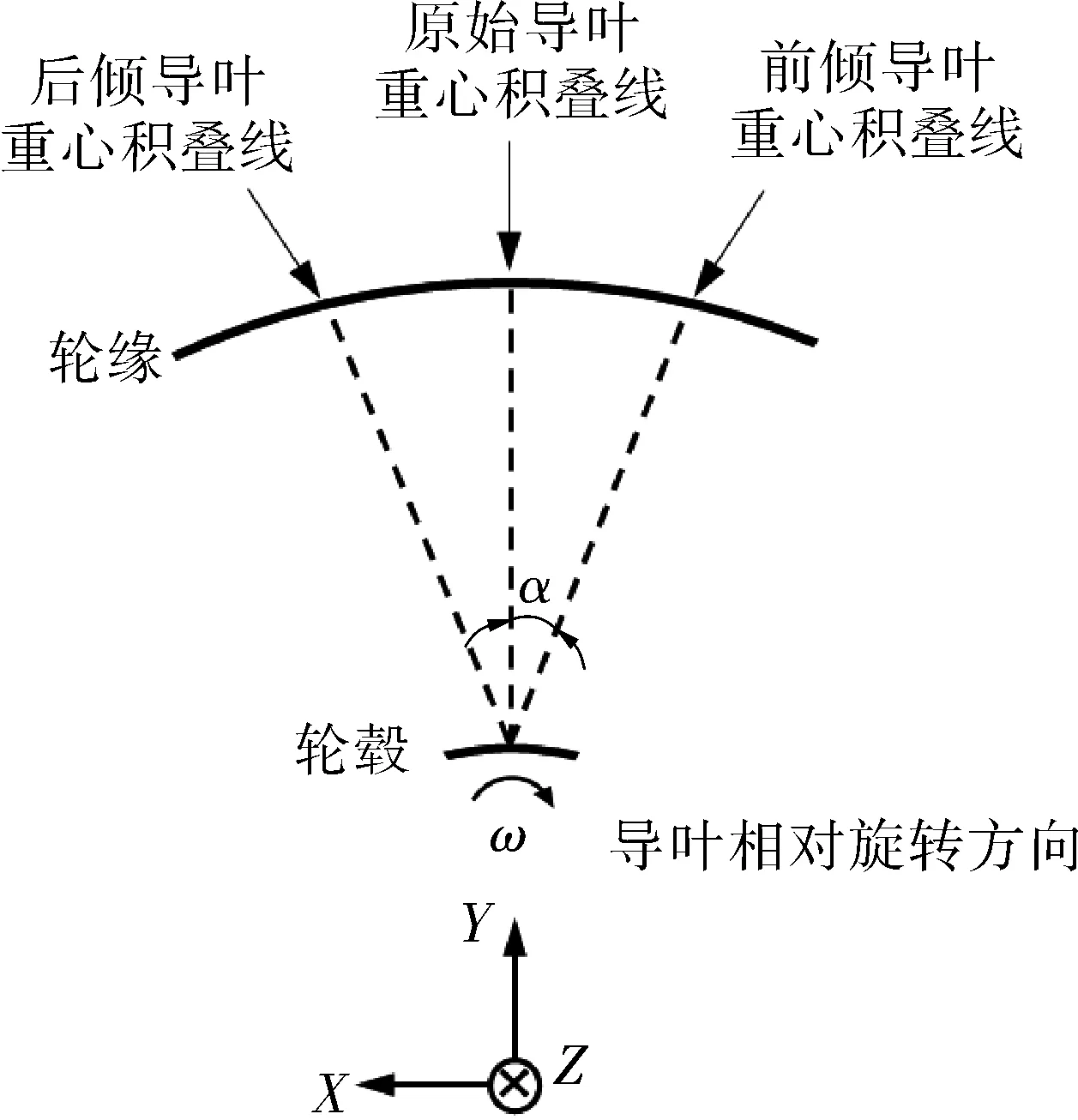

定义导叶倾斜正方向为面向导叶前缘(LE)方向视角,导叶相对动叶的旋转方向,即Z轴方向(ω),如图1所示;不同叶高下的重心连线为叶片的重心积叠线,α为重心积叠线倾斜角度,α为正值时称为“前倾”,反之为“后倾”。

图1 导叶积叠线倾斜示意Fig.1 Schematic diagram of stator vane center-of-gravity stacking line of leaned stator

1.2 导叶倾斜对气动性能改善机理

参考文献[21-26]中的透平机械C型弯曲叶片优化方法分析倾斜导叶引起的流场结构变化,探明风机气动性能变化的内在原因。

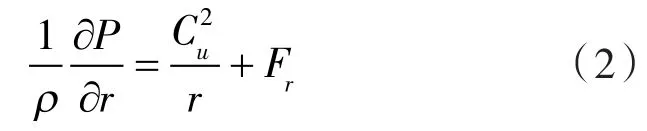

该理论利用周向弯曲叶片的径向力分量在级内沿叶高等反力度分布改善端壁区低能流体聚集现象,并提出叶片径向力分量的完全径向平衡方程,如式(1)所示。

式中 ρ ——密度;

P ——压力;

Cu——周向分速度;

Cm——轴向分速度;

rm——子午面流线曲率半径;

δ —— 轴向速度(子午面流向方向)与轴线的夹角;

Fr——叶片径向力。

式(1)左侧为径向压力梯度,右侧分别为离心力项Fω、子午面内流线的曲率导致的离心力径向分量、流体的运动加速度径向分量、叶片与气流作用力径向分量。当压升较低、气流转折角较小时,可简化为式(2):

倾斜导叶叶片重心积叠线为直线、倾斜角度为定值,叶片径向力大小仅由导叶倾角决定,其方向与流体所处位置有关;流体离心力项Fω由2个因素决定:(1)流体到达导叶域前所处动叶域的叶高;(2)由于流体所处轴向位置增加引起的动能-压能转换和能量耗散而不断减小。

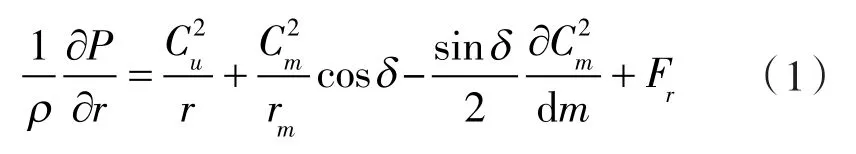

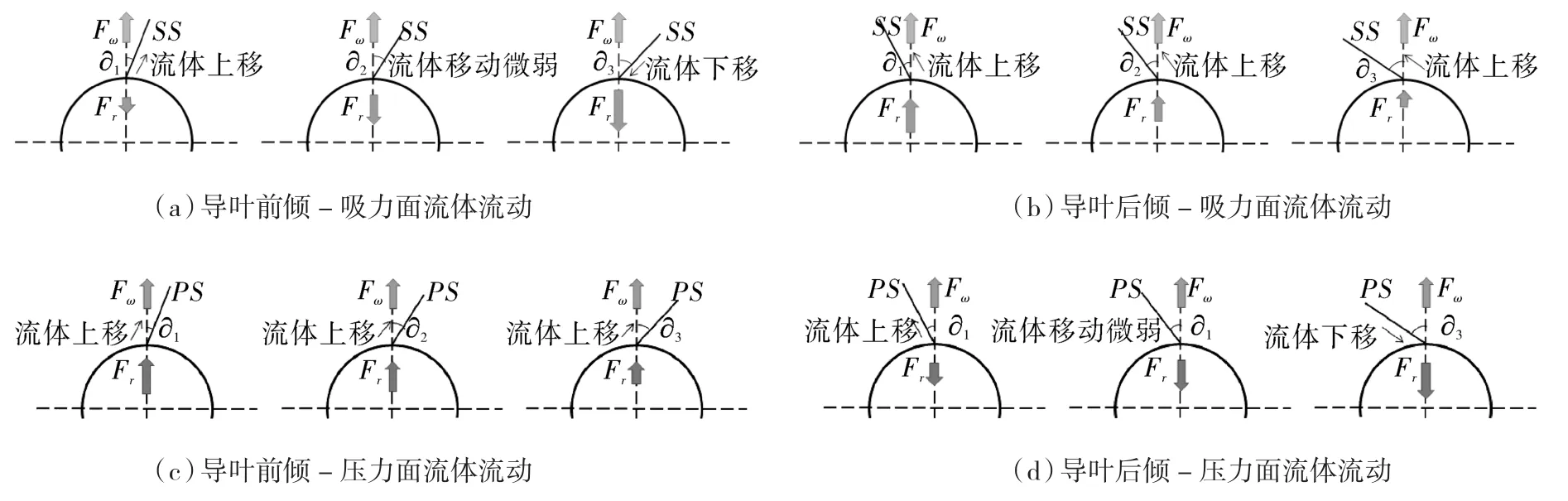

图2示出了导叶不同倾斜方向和角度下,吸力面(SS)和压力面(PS)上的流体运动示意,图中α1,α2,α3分别为小倾斜角、临界角、大倾斜角,Fω和Fr的大小和方向均由箭头的长短和方向示意。当导叶前倾且Fω为定值时,在小角度α1下,压力面上流体受到的Fr小于Fω,致使叶根处流体沿叶片上移;随着前倾角度增大至α2,Fr与Fω相等,导叶压力面流体表面边界层移动微弱;当角度进一步增大至α3,Fr将大于离心力Fω,致使叶顶处流体沿叶片下移。吸力面上,无论导叶前倾角度如何,流体受到的Fr方向始终与Fω同向,流体均由叶根沿叶片上移。后倾导叶对叶片表面的流体运动的影响分析同理。

图2 导叶倾斜对叶片表面流体运动影响Fig.2 Effect of the leaned stator vane on fluid movement on blade surfaces

由于风机内部能量损失主要以叶型损失、二次流损失和端部损失为主,改变导叶表面附近流体的流动状态、降低端部流体堆积和能量损失是提升风机气动性能的有效途径。基于上述分析可知,采用合理的导叶倾斜角度可适当调整表面流体的径向移动方向及速度,能合理改善流体的分布方式,从而减少流体堆积和叶型损失。

2 研究模型及数值计算方法

2.1 研究对象

本文以某型单级斜流风机为研究对象包括集流器、叶轮、导叶、机壳、扩压筒和电机等结构,如图3所示。

图3 单级斜流风机三维模型Fig.3 3D model of single-stage diagonal flow fan

叶轮设计转速为1 200 r/min,叶轮、导叶叶片数分别为10和13;叶轮进、出口轮缘直径为180.5,310.0 mm,轮毂直径为 38.8,194.5 mm,叶片厚度1.5 mm。导叶轮缘直径为310 mm,轮毂直径为195 mm,叶片厚度为等厚2 mm。集流器出口直径175.6 mm,扩压筒外径180.0 mm。共设计5种不同倾斜方向及角度的导叶模型:前倾20°、前倾10°、原始叶片、后倾10°和后倾20°,如图4所示。

图4 5种不同倾斜方向及角度导叶模型Fig.4 Five stator models with different leaning direction and angle

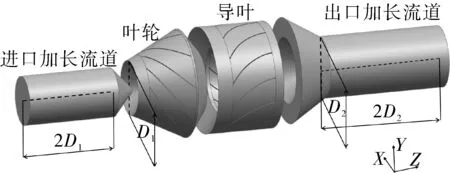

依据风机结构参数提取叶轮、导叶全流道模型,并在叶轮进口和导叶出口端分别建立进、出口加长流道,其参数及各流域数值计算模型如图5所示。

图5 单级斜流风机数值计算模型Fig.5 Computational model of the single-stage diagonal flow fan

2.2 数值计算方法

2.2.1 网格划分

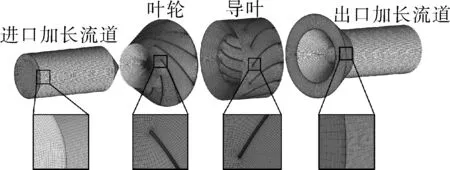

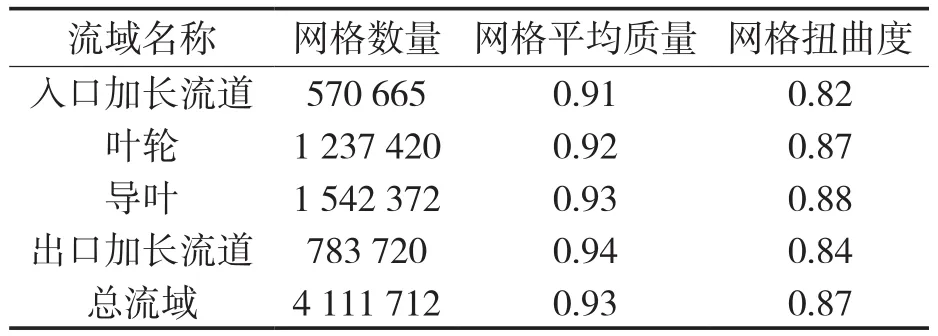

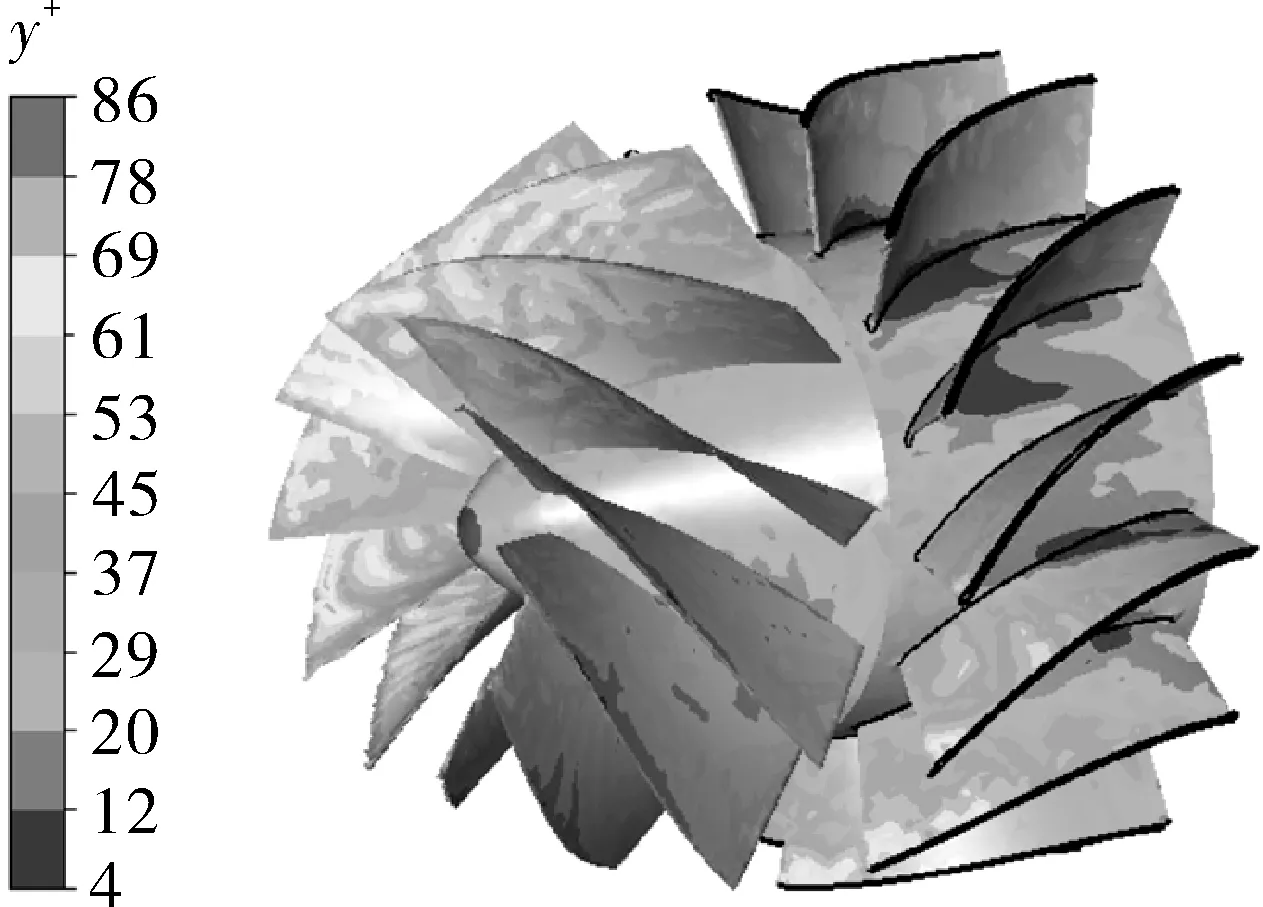

借助ICEM和TurboGrid软件对数值计算模型进行空间离散,如图6所示。进口加长流道采用O-grid Block网格划分方法,出口加长流道采用二维结构化网格转换为三维结构化网格方法。叶轮和导叶域采用TurboGrid软件的自动划分方法,设定单流道网格模型数量,并加密叶片表面网格以更好地捕捉流场细节,同时保证y+符合湍流模型要求。网格划分参数见表1,通过网格无关性验证,最终总体网格数量约为411万,y+结果如图7所示,其最大值为86,表明该网格符合湍流模型要求[27]。

图6 数值模型网格划分Fig.6 Computational meshing of the numerical model

表1 网格划分参数Tab.1 Meshing parameters

图7 斜流风机叶片y+分布云图Fig.7 Nephogram of y+ distribution on blade surfaces of the diagonal flow fan

2.2.2 边界条件

基于风机实际工作条件设定数值模拟边界条件,流体介质选用不可压缩理想空气;设定进口为速度入口边界条件,并依据体积流量和入口截面积折算为相应速度值17.014 8 m/s;设定出口为压力出口边界条件,由于出口管道与大气相通,表压设置为0 Pa;壁面均设置为无滑移光滑壁面。

2.2.3 数值模拟方法

计算模型包含旋转区域和静止区域,因此采用多参考系(MRF)。叶轮区域采用旋转坐标系,其他区域采用静止坐标系,二者通过交界面(Interface)进行数据传递。数值模拟方法采用基于压力基求解器的稳态计算方法,通过求解时均化的Navier-Stokes方程(RANS)将瞬态脉动量体现出来;选择Realizable涡粘模型对雷诺应力进行处理,将湍流应力表现湍动粘度的函数,从而封闭方程组。该模型在标准模型基础上进行改进,避免了计算强旋流和带有弯曲壁面流动时的失真,对于旋转均匀剪切流、边界层流动、分离流计算具有较强的适应性,其应用已得到了很好的验证[27]。

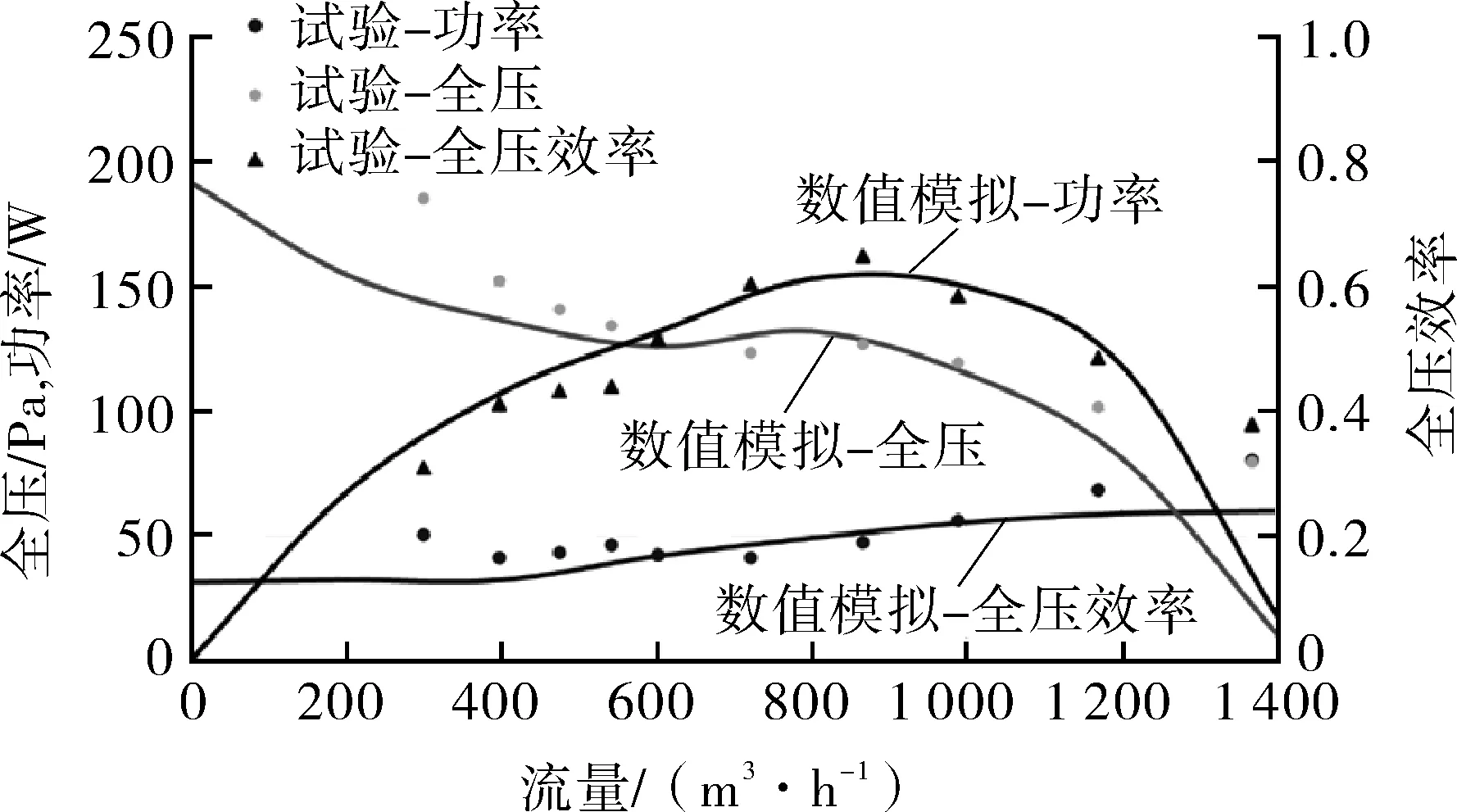

2.2.4 数值模拟及试验验证

为验证数值模拟结果的准确性,本文在半消声室内进行了原始风机模型的外特性试验。试验与数值模拟的全压和全压效率对比结果如图8所示。由图可知,数值模拟的全压结果与试验结果趋势一致,整体上误差在可接受范围内,表明采用数值模拟方法进行风机气动性能研究是可行的。由于设备测量精度不足和读数误差,致使试验和数值模拟的功率相对大小趋势不同,因此风机的全压及效率在全流量工况下的趋势略有差异。

图8 风机气动性能试验及数值模拟对比Fig.8 Comparison of experimental and numerical simulation results on aerodynamic performance of the diagonal flow fan

3 导叶倾斜对风机气动性能的影响

在额定流量1 200 m3/h及额定转速1 200 r/min下,对 5 种不同导叶倾角(前倾 20°,10°,0°,后倾10°,20°)的风机模型进行数值模拟。绘制各风机模型的全压-流量和全压效率-流量曲线对比如图9~10所示,可以看出,导叶倾斜方向和角度对于风机全压和效率均有影响。在本文研究范围内,前倾导叶可提升风机整机性能,后倾导叶会恶化风机性能,同时可推测存在最佳前倾角度使得风机气动性能最佳。

图9 5种导叶风机全压-流量曲线对比Fig.9 Comparison of the total pressure variation with volume flow rate for five stator models

图9中表明:前倾导叶可提高全流量区间(0~1 400 m3/h)的风机全压,在设计工况下可提升效率约2%,且前倾20°导叶对于非设计工况下的风机气动性能有显著提升,对实际运行中的风机偏工况性能有明显改善作用。在本文研究范围内,风机气动性能随导叶前倾角度增大而增大、随后倾导叶角度增大而降低,因此可以认为整体上前倾导叶有助于提高风机的气动性能,后倾导叶作用相反。

从图10中可看出:前倾20°对小流量(400~600 m3/h)区间及大流量(1 400 m3/h)的风机效率优化作用显著,在额定工况附近提升效果不明显;前倾10°可略微提升风机整机全压效率。后倾导叶将略微降低风机效率。

4 风机气动性能优化机理分析

4.1 导叶表面径向速度分布及理论验证

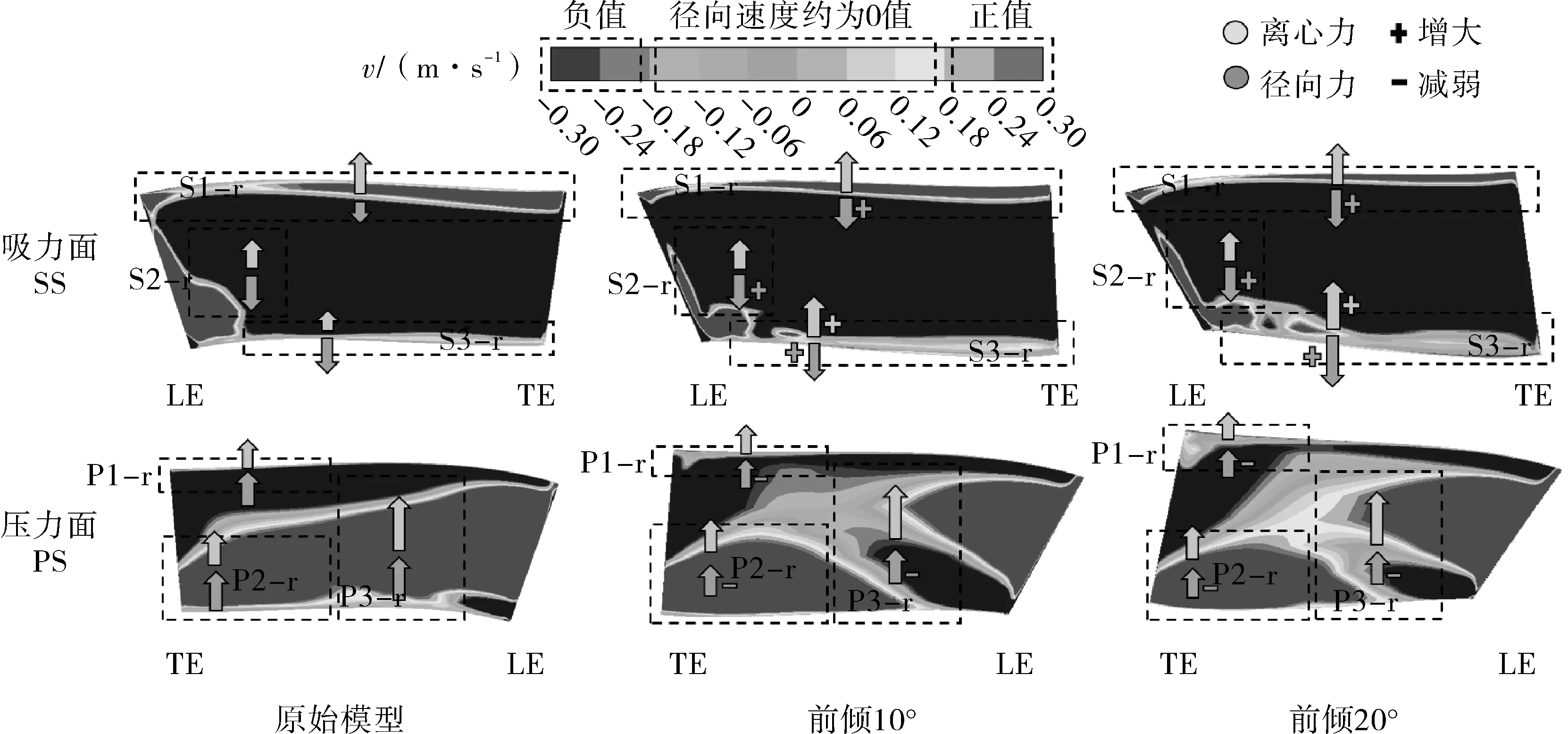

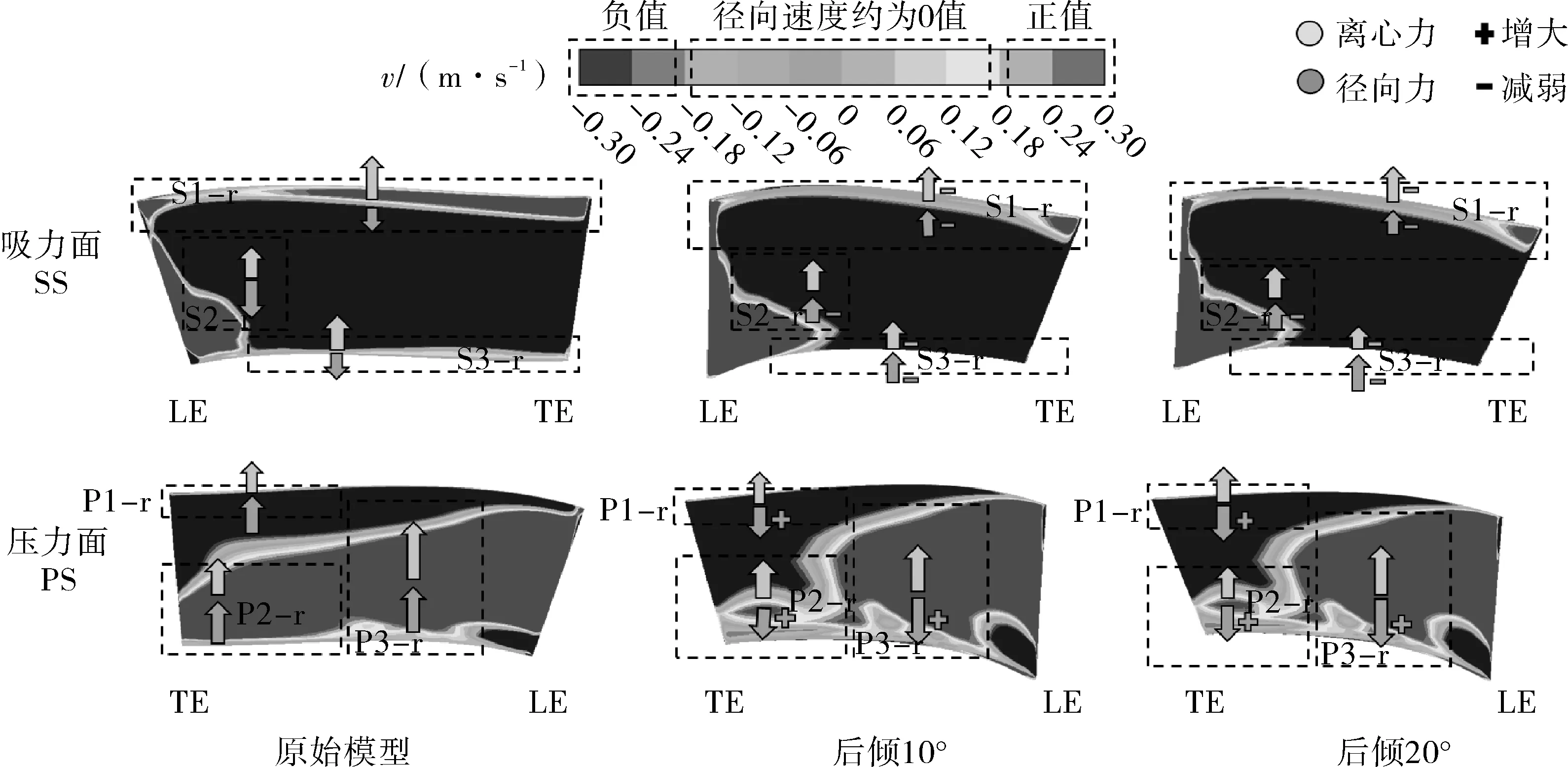

导叶表面流体的径向速度可以体现流体沿叶片表面的流动状态,借助第1.2节理论分析不同倾斜导叶表面的径向速度分布差异,可进一步得到倾斜导叶性能优化方法的量化指标。由图2可知:流体径向速度接近0值的区域面积越大,表征表面边界层移动微弱的区域越大,导叶叶型损失越小,越利于改善风机气动性能。

图11,12分别示出前倾、后倾与原始导叶模型表面径向速度分布对比。径向速度图例展示了3种不同的径向速度:负值、接近0值和正值,分别对应于第1.2节中流体下移、流体移动微弱、流体上移3种情况。由于流体在叶片表面不同区域的径向速度分布特征有明显差异,因此将导叶压力面和吸力面分为6个区域,分别为P1-r,P2-r,P3-r,S1-r,S2-r,S3-r区。同时,通过蓝、黄两种颜色的箭头的方向及长短分别表示径向力与离心力的方向与二者的相对大小。

前倾导叶与原始导叶表面流体径向速度对比如图11所示,通过“+”、“-”表示力的增大和减小。可以看出:压力面上,各区域径向力随着导叶前倾角度增加而增大,因导叶相对叶轮位置发生变化,P3-r区域流体离心力随前倾角度增大而增大,导叶P3-r区域径向速度约为0值的区域增大,扩大了轮缘附近表面边界层移动微弱的区域面积,改善了流体在端部的堆积;吸力面上,各区域径向力随前倾角度增大而减小,使S2-r、S3-r区域流体径向速度明显改变,叶片中部出现了大面积径向速度约为0值的流体,缓冲了叶片顶部与端部不同速度方向的流体冲击并减弱了该区域的速度梯度,减小了能量损失,提升了风机性能。

图11 前倾导叶与原始导叶表面流体径向速度对比Fig.11 Comparison of radial fluid velocity on the stator vane surfaces between the forward-leaned and baseline models

后倾导叶与原始导叶模型表面流体径向速度对比图如图12所示。可以看出:压力面上,导叶后倾导致流体径向力方向转变,且随角度增大而减小,由于导叶相对叶轮位置发生变化,P1-r区叶顶处流体的离心力略有降低,减弱了流体向顶部的聚集。P2-r区的流体径向速度反向,随后倾角增大减弱,正径向速度区明显增大。P3-r区流体径向速度为负,流体流向端壁区域,堆积于叶根处,不利于性能优化;同理,吸力面上,流体径向力随角度增大而增大,S2-r区域流体径向速度明显改变,轮毂区域的流体堆积虽得到略微改善,却导致沿弦向的径向速度明显分布不均,导致能量损失。

图12 后倾导叶与原始导叶表面流体径向速度对比Fig.12 Comparison of radial fluid velocity on the stator vane surfaces between the back-leaned and baseline models

综上所述,通过分析倾斜导叶的径向速度分布结果,验证了第1.2节所述的倾斜导叶性能优化方法。结果表明:前倾叶片能有效改善叶片表面的径向速度分布,增大压力面上处径向速度为0的区域,改善端部流体堆积,降低了能量损失,后倾导叶作用相反。

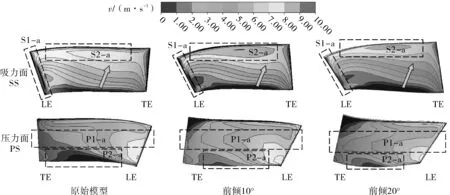

4.2 导叶近表面轴向速度影响分析及性能改进机理

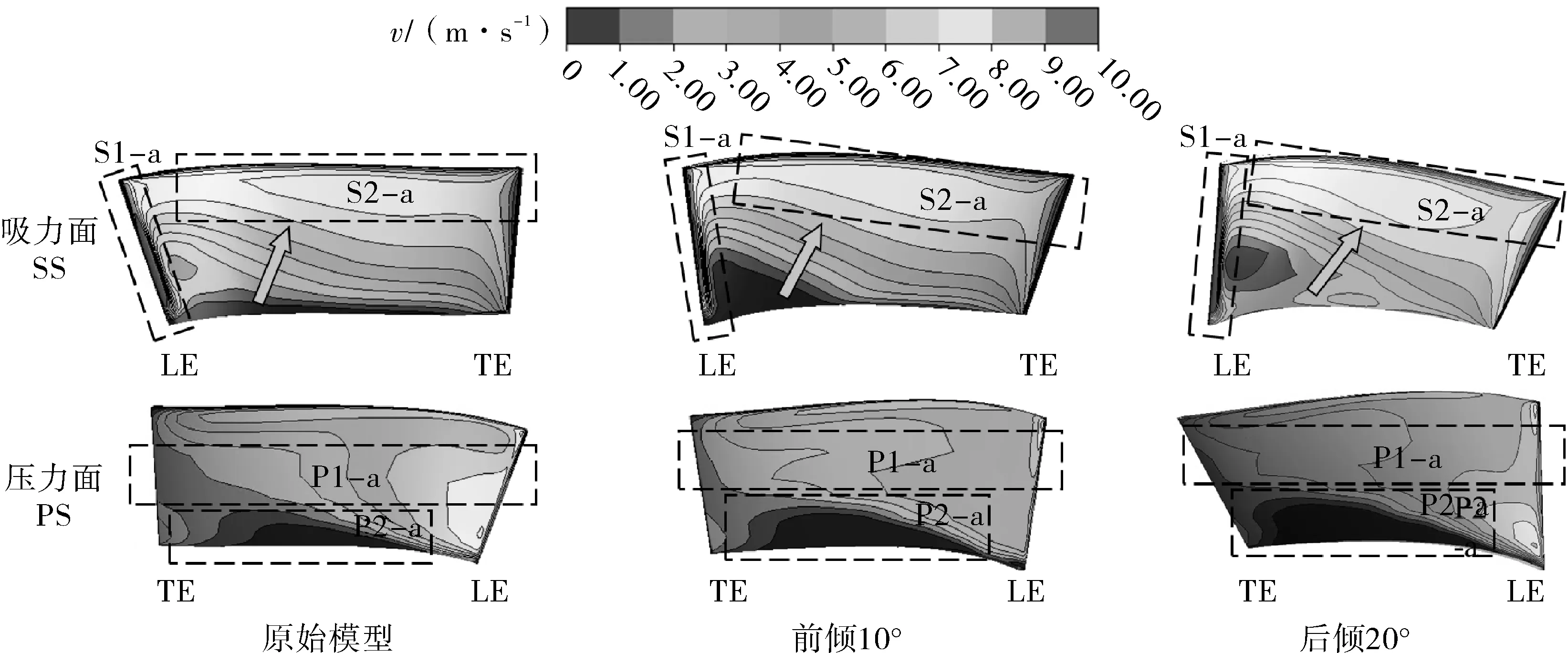

图13,14分别示出前倾、后倾与原始导叶表面流体的轴向速度分布云图。同理,将叶片压力面、吸力面分别划分为2个特征区域,即P1-a、P2-a、S1-a、S2-a,箭头表示该方向的速度梯度。由图14可知:导叶前倾时,前缘P1-a区的轴向速度略微降低,表明前倾有助于缓解流体对导叶前缘的冲击;压力面上P2-a区和吸力面S2-a区轴向速度有所提升,低速区逐渐缩小,使得端壁区低能流体能够高速排出流道,改善堆积现象。同时,前倾角度增大使得压力面上流体的轴向速度梯度分布减小,降低了能量损失。吸力面上,叶高中部S1-a区形成了较为明显的“流通区”,有利于风机气动性能的提升。

图13 前倾导叶与原始导叶表面流体轴向速度对比Fig.13 Comparison of axial fluid velocity on the stator vane surfaces between the forward-leaned and baseline models

图14 后倾导叶与原始导叶表面流体轴向速度对比Fig.14 Comparison of axial fluid velocity on the stator vane surfaces between the backward-leaned and baseline models

图14中表明:后倾导叶加剧了前缘S1-a区的流体冲击,使叶片吸力面轴向速度梯度增大,流动损失增大,并恶化了S1-a区尾缘与P1-a区的轴线速度分布。随着叶根低速区移向叶高中部,流道内流体堵塞情况加重,不利于流体流通,易造成能量损失。

综上所述,前倾叶片改善了端壁位置的轴向流速,以便带出低能流体,增强流体流通性,改善轴向速度梯度分布,减小流动损失,提高了风机气动效率。

5 结论

(1)导叶倾斜方向和角度对风机全压和全压效率均有影响,在本文研究范围内,前倾导叶有助于提升斜流风机的气动性能,设计工况下提升全压效率约2%;后倾导叶相反,推测存在使风机气动性能最优的最佳前倾角度。

(2)导叶倾斜可改变导叶流道流体的离心力与径向力大小,优化表面流体的径向速度和轴向速度分布形成速度缓冲区域,减弱了速度梯度导致的能量损失,改善了端部的流体堆积现象。结果表明,流体径向速度接近0值的区域面积越大、分布越均匀,叶型损失越小,越有利于斜流风机气动性能的提升。

(3)导叶表面轴向速度分布对斜流风机性能有显著影响,提升轴向速度可增大流通区面积,从而优化风机性能,具体可通过增大端壁区流速、减小低速区覆盖面积等方式实现。