可控变胞码垛机器人控制系统设计及实验

2021-02-14王汝贵董奕辰金聪何思民陈辉庆

王汝贵,董奕辰,金聪,何思民,陈辉庆

(广西大学 机械工程学院, 广西 南宁 530004)

0 引言

变胞机构是一类能变换拓扑结构的机构[1-2],自提出至今,已经在物流、工业生产、机器人等领域取得了一定的应用成果[3-4]。构态变换是变胞机构的研究重点,目前变胞机构的研究主要集中在结构学与运动学领域,在实际工业生产中的控制问题方面研究相对较少。变胞式工业机器人在工作效率与稳定性方面,与传统工业机器人不同的是,后者需要考虑控制的精度以及响应速度等,而前者需要额外考虑如何使该机器人的变胞运动路径更加流畅、变胞动作更加快速等。因此,为解决变胞式工业机器人在控制方面的相关问题,需要提出一种合适的变胞运动路径以及可靠的变胞方式。

近年来,在工业环境中常用的运动控制系统主要有四种:单片机控制系统、PLC控制系统、专用运动控制器系统以及PC+运动控制卡控制系统[5]。单片机控制系统体积小、结构简单,但控制精度受限,抗干扰能力弱[6-7]。PLC控制系统多配合HMI进行通讯,编程便利,但实时性较差[8-10]。专用运动控制器是根据工业设备的特定要求专门研发的控制器,其控制功能良好,针对性强,但柔性较差且开发成本高。由于变胞机构存在构态变换,其运动方式较传统工业机器人更为复杂,需要在运动控制系统中添加实现变胞及其相关动作的方法,PC+运动控制卡的控制系统数据处理能力强,且响应速度快[11],对于解决变胞机构的运动控制问题来说是一种较好的选择。

本文基于课题组自研的新型可控变胞码垛机器人,提出了一种新型的码垛路径运行方式,并详细介绍了控制系统硬件和软件的设计,使可控变胞码垛机器人能够安全可靠的执行变胞动作及新型的码垛路径,为工业生产提供了解决方案。

1 可控变胞码垛机器人及新型码垛路径

1.1 可控变胞码垛机器人

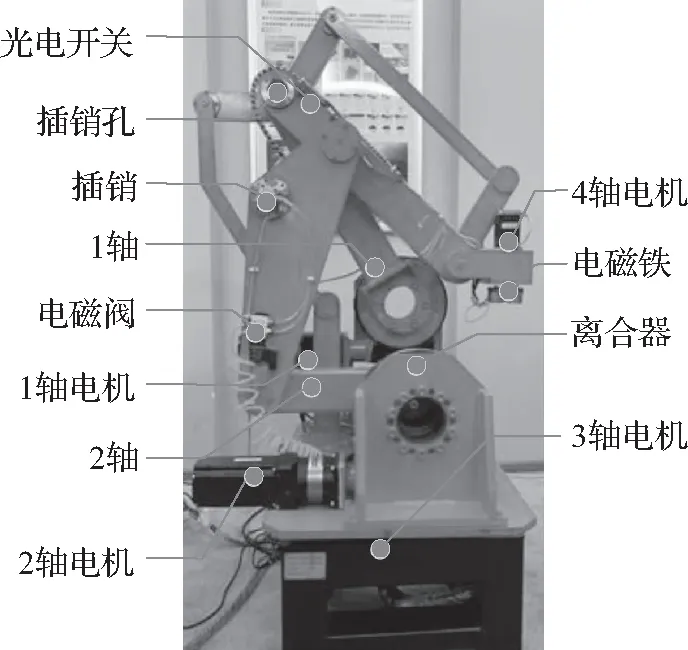

为了实现变胞机构的工业化生产使用,课题组提出了一类新型码垛机器人,即可控变胞码垛机器人[12-14],并已研制出物理样机,如图1(a)所示,机构简图如图1(b)所示。可控变胞码垛机器人机构在其工作平面内能够实现单自由度和二自由度的切换。在单自由度构态下,如图2(a)及图2(b)所示,机器人运行更加稳定,结合底座3轴电机能够完成物料的快速搬运。在二自由度构态下,如图2(c)及图2(d)所示,机器人能够运行多种轨迹,结合抓手4轴电机与抓手电磁铁可以实现更加灵巧的抓取和卸载。

1.2 正运动学分析

为实现机器人运动学仿真,首先需要对其进行正运动学分析。由图2(b)可以看出机器人在运动过程中其抓手位置相对F点不变,因此本文将F点作为机器人末端点代替抓手进行研究。本文将在变胞机构的工作平面(后文简称变胞平面)内的F点作为末端点分析其运动学。以O为原点,以垂直地面方向为y轴,建立坐标系O-xy,其中x轴与停机状态下的变胞平面平行,且变胞平面可绕y轴转动。如图3(a)所示。在变胞平面内,以A点为原点,EA直线为y1轴,建立平面直角坐标系A-x1y1,如图3(b)所示,其中AB杆长为L1,DE杆长为L2,BC杆长及CN杆长均为L3,CD杆长为L4,CF杆长为L5,DN杆长为L6,A、E两点距离为L7。B点相对A点的方位角为θ1,D点相对于E点的方位角为θ2,C点相对于B点的方位角为θ3,C点相对于D点的方位角为θ4。

(a) 样机停机状态

(a) 单自由度状态

(a) 变胞平面转角

根据闭环矢量法计算机器人运动学正解,即:在二自由度构态下,θ1及θ2为主动角,则末端点F在变胞平面内的坐标为

其中:

B0=2L3(L1cosθ1-L2cosθ2),C0=2L3(L1sinθ1+L7-L2sinθ2)。

在单自由度构态下,θ1为主动角,θ2可由几何关系得到,即:

θ2=2arctan(V),

(2)

其中:

将式(2)代入式(1)中可求得末端点在变胞平面内的坐标。工作状态下变胞平面内x1轴与x轴的夹角θ为机器人3轴转角,则机器人末端F点在空间中的坐标可以表示为(xF,yF,θ)。

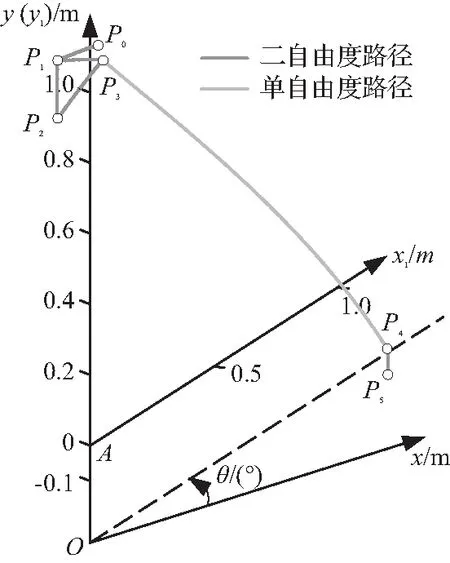

1.3 新型码垛路径及仿真

为了发挥变胞机构的在各个构态下的优势,本文提出了一种新型的码垛路径运行方式(变胞码垛路径),由于4轴电机对路径影响较小,本文在规划机器人运动路径时将其忽略,则新型码垛路径示意图,如图4所示,其中P0为机器人末端的初始位,P1为预备抓取位,P2为抓取位,P3及P4为变胞位,P5为放置位。

变胞码垛路径的具体运动方式如下:首先机器人以二自由度状态启动,从初始位P0运行至预备抓取位P1准备抓取,在待抓取物体就位后,机器人运行至抓取位P2进行抓取,接着运行至变胞位P3,切换至单自由度运行状态并将物体搬运至变胞位P4,随后切换至二自由度运动状态,运行至放置位P5。在放置物体后,机器人返回变胞位P4,切换至单自由度运行状态并返回变胞位P3,再次切换为二自由度运动状态,运行至预备抓取位P1准备下一次抓取。若达到设定的码垛循环次数,则机器人将从预备抓取位P1返回初始位P0,结束当前设定的码垛作业任务。

(a) 码垛路径主视图

(b) 码垛路径俯视图

给定机器人机构的杆长实际尺寸:L1=0.600 m,L2=0.350 m,L3=0.200 m,L4=0.608 m,L5=0.600 m,L6=0.455 m,L7=0.196 m以及码垛路径中关键位置的坐标参数,运动参数见表1。假设各电机以PVT模式运行且抓取、放置以及进行变胞动作时速度为0,代入杆长参数及末端位置参数等得到运动学正解的仿真变胞码垛路径如图5所示。

表1 运动参数表Tab.1 Motion parameters

图5 码垛路径仿真图Fig.5 Simulation diagram of palletizing path

2 控制系统设计

由于变胞机构的特点,设计其控制系统时,需要额外考虑变胞动作的影响。控制系统设计主要分为硬件和软件设计[15-16],其中硬件设计包括运动系统设计、变胞动作执行系统设计等,软件设计包括人机交互界面设计、码垛作业流程设计等。为保证机器人的稳定、快速的进行码垛作业,控制系统在设计时有如下要求:

① 控制系统能够长期安全、可靠的运行;

② 控制系统架构在满足控制要求的条件下尽可能简单、经济;

③ 控制系统具有良好的可拓展性,可以适应后续控制要求的提高;

④ 控制系统能够实现对变胞动作以及变胞码垛路径的调试。

2.1 控制系统硬件设计

2.1.1 控制系统硬件架构

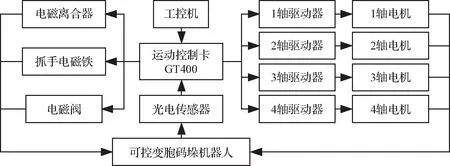

为满足可控变胞码垛机器人的控制要求,可控变胞码垛机器人控制系统硬件采用运动控制卡+工控机架构,其硬件架构图如图6所示。控制系统硬件主要由工控机、运动控制器、驱动器等组成。其中运动控制器主卡采用固高GTS—400—PG—VB运动控制卡, 该控制卡可以快速准确的实现对4台电机的运动控制,并且支持多种运动模式(包括JOG模式、点位运动模式等),支持数字量输入输出,能够实现对电磁离合器、气动插销等硬件的状态检测与控制。同时该系列运动控制器提供,包括C语言、C++语言等函数库和Windows 动态链接库,能够满足可控变胞码垛机器人进行复杂动作的控制要求。运动控制器通过通讯线与电机驱动器相连,进而控制机器人本体的闭环步进电机,并通过数字I/O接口连接3个继电器分别控制电磁离合器、抓手电磁铁以及气动插销的电磁阀。工控机通过PCI总线与运动控制器相连以操作运动控制器内部数据,并通过HDMI线与显示屏相连以显示人机交互界面。

图6 可控变胞码垛机器人控制系统硬件架构Fig.6 Hardware architecture of control system for controllable metamorphic palletizing robot

2.1.2 变胞动作的实现方法

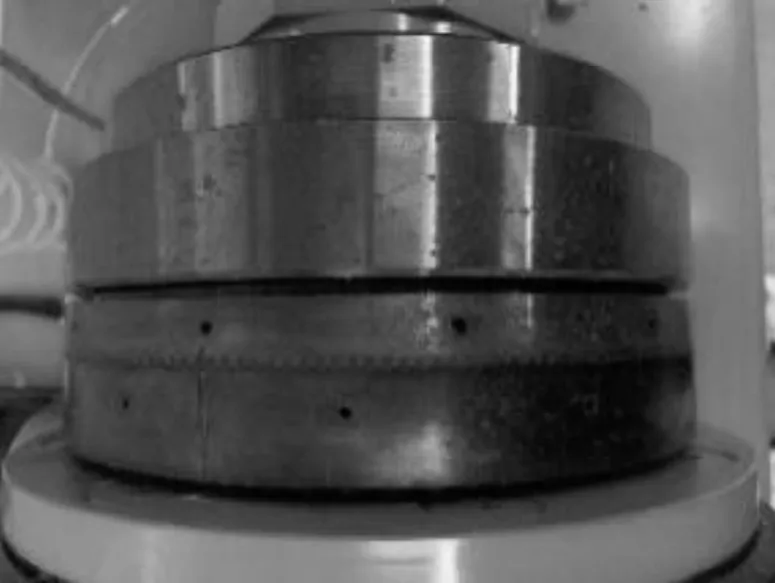

由图4中可以看出,实现新型码垛路径的关键在于稳定可靠的实现变胞动作,因此机器人采用了光电开关、气动插销及电磁离合器相组合的方案以实现自由度切换。其具体的变胞方法如下:当机构需要从单自由度变换到二自由度时(图7),由于杆件重力影响等,在单自由度运动后,两片离合器之间会产生一定偏差,2轴需运行一定的补偿脉冲以对齐离合器,该补偿脉冲值记为C1。在对齐离合器并闭合后,如图7(a)所示,需要使2轴再次运行一定的补偿脉冲使机器人运行至光电开关到位,该补偿脉冲值记为C2。最后拔出插销,如图7(b)所示,完成自由度变换。当机构需要从二自由度变换到单自由度时(图8),首先需要使机器人运行至光电开关到位并插入插销,如图8(a) 所示,接着打开离合器,如图8(b)所示,为了配合后续的自由度变换,此时2轴需要运行一定的补偿脉冲,该补偿脉冲值记为C3,运行补偿脉冲后,自由度变换结束。这种切换自由度的方式相对简便,控制起来相对容易,同时便于软件开发。

(a) 闭合离合器

2.2 控制系统软件设计

2.2.1 控制系统软件架构

可控变胞码垛机器人控制系统软件不仅要求能够实现传统机器人控制软件的对轴组位置、速度等的准确控制及相应的故障诊断和报警功能[17-18],还需要提供对变胞动作的单独调试功能以及实现对变胞码垛路径的控制。

为适应控制系统的硬件,控制系统软件[19]基于Visual Studio 2019开发环境,使用MFC创建用户操作界面,通过调用运动控制器提供的API实现对轴组以及其他硬件部分的控制。为满足控制软件的设计要求,采用模块化思想划分功能模块,包括硬件管理模块(运动控制卡的开闭及轴组的使能与禁能等)、运动测试模块(轴组运动、补偿值计算等)及管理员操作模块(数字I/O控制离合器、插销以及显示当前电机运动状态等),根据功能模块设计人机交互界面,如图9所示。

(a) 软件界面

(b) 软件实际应用

2.2.2 脉冲补偿值计算方法

为了使变胞动作顺利进行,需要准确计算脉冲补偿值,其计算方法如下:机器人以单自由度状态运动至变胞位置P后,使用软件的调试功能可记录当前2轴脉冲值,记为a;旋转2轴使离合器对齐并可以顺利开合,记录此时的2轴脉冲值,记为b;闭合离合器后,再次转动2轴,使光电开关到位,再微调2轴使插销可以顺畅插拔,记录此时的2轴脉冲值,记为c。则P点处的变胞补偿值C1=b-a,C2=b-c,C3=a-c。软件将此操作步骤及计算程序写入“补偿值计算”子功能模块中,用户能够快速计算出多个常用变胞点的脉冲补偿值,同时软件提供数据库,方便日后查询、存储与调用。

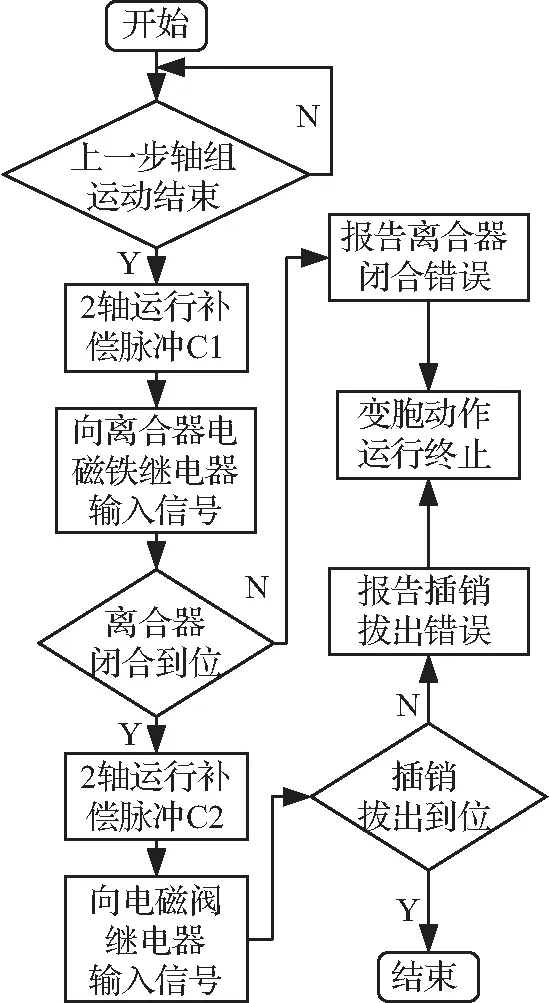

2.2.3 变胞码垛路径控制程序

为了稳定、快速的运行变胞码垛路径,其控制程序主程序流程图如图10所示。运行变胞码垛路径控制程序时,变胞动作与轴组动作不同时进行,即仅在静止状态下进行离合器的开闭以及插销的插拔,同时软件设置了状态检测功能,若插销插拔或离合器开闭未成功将自动停止变胞动作,保证了机器人运行码垛轨迹时的安全性。

(a) 单自由度变二自由度程序

3 实验测试

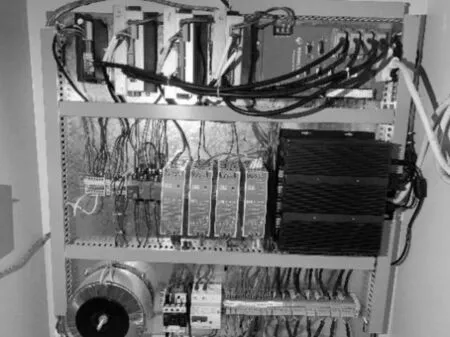

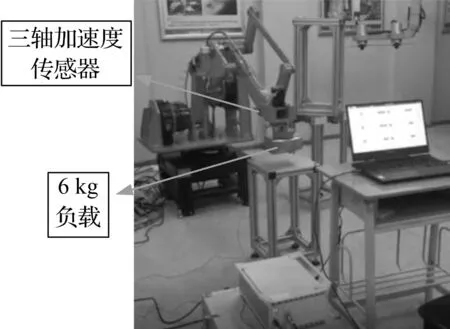

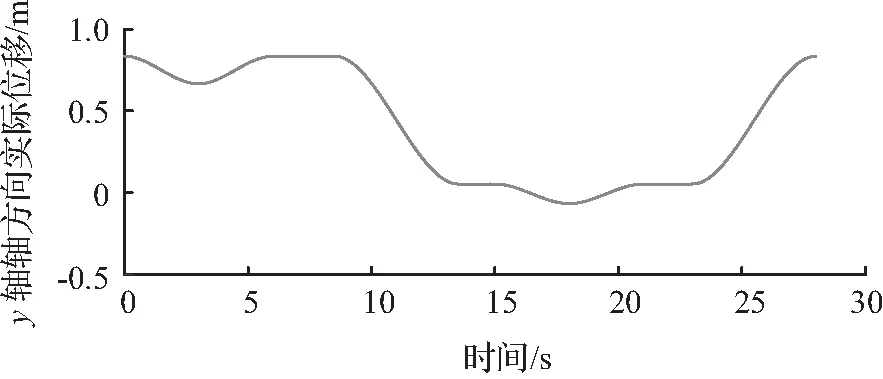

控制系统的软硬件设计完毕后,根据机器人系统的电路图完成伺服系统以及其他电气部件的接线,如图11所示,并以6 kg负载重物作为搬运物件进行实验,如图12所示,设置循环次数10次,其中变胞位P3和P4的脉冲补偿值使用2.2.2的方法得到。在运动过程中,通过三轴加速度传感器测量其振幅,并与仿真码垛轨迹结果对比得到运行误差,其中变胞平面内y轴方向误差最大,取10次循环中误差最大的一组数据分析,y轴方向实际位移及y轴方向实际位移与理论位移之差如图13所示。从图13中可以看出本文设计的控制系统的在机器人进行变胞码垛路径运动时,最大运行误差出现在变胞时刻,最大值为0.6 mm。实验表明,该控制系统能够满足可控变胞码垛机器人的控制要求,可以稳定并较为精准的执行变胞动作并完成变胞码垛路径任务。

图11 控制柜接线图Fig.11 Wiring diagram of control cabinet

图12 样机实验测试图Fig.12 Test diagram of prototype experiment

(a) y轴方向实际位移

(b) y轴方向运动误差

4 结论

本文基于可控变胞码垛机器人提出了一种新型的码垛路径运行方式,并采用闭环矢量法对其进行正运动学分析以及运动学仿真,同时设计了相应的控制系统。本控制系统实现了轴组运动、变胞动作、变胞码垛路径等主要功能,采用“运动控制卡+工控机”的上下位机控制模式,实时性好、有良好的人机交互界面,且实现变胞动作的硬件结构简单、可靠性高,便于控制。实验测试表明,基于本控制系统的可控变胞码垛机器人具有高精度以及高可靠性的显著特点,因此,通过完整的控制系统设计,为变胞式工业机器人的控制系统提供了参考。