抗冲击强耐磨锰钢板加固煤仓壁的技术研究

2021-02-12刘亚东

刘亚东

(冀中能源股份公司 东庞矿,河北 邢台 054201)

1 概况

东庞矿是冀中能源股份有限公司的主力矿井,共2 个水平开采,一水平标高为-300 m,二水平标高为-480 m。主井落地标高为-300 m 水平,主井底共有2 个主要煤仓,煤仓容量均为800 t,净直径为7.2 m,煤仓深约27 m,锚喷支护,编号为1 号煤仓和2 号煤仓。-300 m 水平井底煤仓是东庞井安全高效提煤重要环节,是东庞井的咽喉,自建矿以来经过近40 多年的煤炭冲击,导致煤仓壁破坏严重,局部片帮长6 m,冒顶高度4 m,深度3 m,并与300 主运输石门砸通,为加强煤仓壁支护强度,杜绝煤仓壁破坏范围持续扩大,保障地下煤炭资源安全高效输出,开展了井底煤仓壁抗冲击技术研究。

2 抗冲击耐磨钢板选择

传统的煤仓下缩口为钢筋混凝土结构,长期溜煤冲击会对下缩口造成严重的破坏,出现混凝土被砸穿、钢筋被砸断、下缩口坡面不平顺溜煤不顺、煤仓片帮阻塞溜煤眼、溜矸损坏给煤机等现象,严重影响生产安全。为更好的改善煤仓结构的稳定性,创造良好的放煤条件,使用合理的材料加固仓壁显得尤为重要。

现阶段,煤仓加固材料种类繁多且优缺点各异。多用于地面煤仓使用的衬板材料具有摩擦系数小、耐磨等特点,但是造价昂贵,抗冲击性也较差,且零配件较多不能满足井下恶劣的条件要求。使用铁砂替代河沙浇筑混凝土,在煤仓表面形成一层铁砂层,这种加固方案施工难度大,混凝土的配合比容错率小,且需要单独支设模板增加了劳动强度。耐磨钢板抗冲击能力强,摩擦系数小,材料选取方便,工序简单,固定牢固即可起到良好的加固效果。

高锰钢板是抵抗强冲击、大压力、物料磨损等耐磨材料中的最佳选择,具有其他耐磨材料无法比拟的加工硬化特性,在较大冲击载荷或较大接触应力的作用下,钢板表层产生加工硬化,表面硬度由HB200 迅速提升到HB500 以上,从而产生高耐磨的表面层,而钢板内层奥氏体仍保持良好的冲击韧性。高锰钢最大的特点有2 个,一是外来冲击载荷越大,其自身表层耐磨性越高;二是随着表面硬化层的逐渐磨损,新的加工硬化层会连续不断形成。高锰钢的特殊性能,适于制作长时间经受高冲击物料磨损的耐磨构件,长期以来广泛应用于冶金、矿山、建材、铁路、电力、煤炭等机械设备中。尤其是近几十年年来,随着现代工业的高速发展和科学技术的突飞猛进,高锰钢已成为磁悬浮列车、保险柜、防弹车、凿岩机器人、新型坦克等先进设备中首选的耐磨材料。许多新型材料和现代表面工程技术在性价比上仍无法与高锰钢相比。

鉴于上述原因及液压支架采用高锰钢板加工制造,通过切割报废的液压支架顶梁和掩护梁可以获取高锰钢板作为加固材料,因此决定采用高锰钢板作为仓壁加固的衬板。

3 煤仓壁加固方案

3.1 高锰钢板设计加工

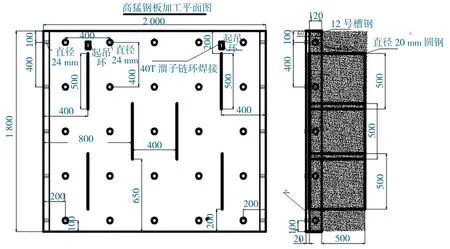

根据-300 m 水平井底煤仓现场实际情况及钢板重量,采用长2.0 m,宽1.8 m,厚度为20 mm的高锰钢板作为衬板,衬板上按照间排距400 mm×400 mm 施工直径为24 mm 圆孔,共施工25个圆孔,并在衬板上用直径20 mm 圆钢折成边长为500 mm 的正方形作为配筋焊接到衬板上,每个衬板上焊接6 个。每块衬板焊接2 个起吊环,起吊环采用40T 溜子链环,钢板的2 个短边用12 槽钢焊接,并在槽钢上施工直径24 mm 圆孔,用于2块钢板连接,衬板加工设计示意如图1 所示。

图1 衬板加工设计平面及侧视示意Fig.1 Plane and side view of liner processing design

3.2 现场施工方案

现场施工工序为清理煤仓杂物—衬板上紧固锚杆—起吊竖立钢板—浇筑混凝土。

在1 号溜煤眼上口分支处进行封堵覆盖,并在1 号溜煤眼下部安装防护网。将-300 井底主井1号煤仓1 号溜煤斜巷下口砸漏以后堆积的碎渣及杂物装罐清理干净,并把轨道恢复接通。采用人工方式施工,按照自上而下顺序将破坏的巷帮和拱顶部分全部戳掉,长度约6 m,施工过程中防止槽钢掉落至煤仓中。

安装钢板时按照自下往上顺序进行安装,采用厚20 mm 防砸耐磨钢板(钢板用支架护板加工)竖立铺设在1 号溜煤斜巷下口巷帮,共铺设3 层钢板,每层3 块钢板,拼装时必须确保已安装钢板固定牢固后才能安装下一块。每块钢板上施工直径24 mm 圆孔,并在钢板的一侧焊接起吊环,每块钢板用25 根规格为φ22mm×1 500 mm 左旋无纵肋螺纹钢锚杆(双球母)固定,竖筋采用φ22mm×2 400 mm 顶锚杆,间排距按照400 mm×300 mm 方式绑扎,钢板起吊环与顶部锚杆采用40T 溜子大链固定牢固。

按照自下而上的顺序对破口15 m 范围支盒子进行浇注,浇注至1.8 m 位置后,搭操作台向上进行浇注。浇筑施工时,混凝土强度不小于C30,水泥425 号,水泥∶沙子∶石子=1∶2.59∶4.6,水灰比0.71。浇筑过程中必须使用振动棒,使用时将振动棒垂直或倾斜地插入混凝土中,振捣一定时间后即可,振动时振动棒应上下抽动;分层浇筑,振捣一层时,应将振动棒插入已振捣层中,以消除层间接缝。浇注后与顶板接实,最后将钢板与煤仓壁搭接处采用喷浆方式顺平。浇筑后及时洒水养护,要求每班洒水1~2 次,养护时间不少于7 d。

由于上完钢板后破口封堵严实,施工人员需由煤仓上口出来,因此在安装最后的钢板前需将上口皮带停电闭锁,将上口挡煤滑板打至2 号溜煤眼位置,并派专人看守。由救护队人员自上而下对煤仓贴帮煤进行清除,清理期间下口10 m 范围严禁站人。

煤仓贴帮煤清除干净后,人员带好保险带后由下口进入煤仓安装最后2 块钢板,安装完成后通过救护队软梯从煤仓上口出来。

4 安全措施

(1)施工前,将煤仓上口护罩移除,在煤仓上口搭设100 mm 厚架板,人员戴好保险带(将保险带固定在井口篦子上)后对煤仓上口四周煤渣清理干净,人员站在架板上使用长柄工具将仓壁煤上部分找掉,然后使用软梯,将软梯固定在皮带机头上方横梁上,人员佩戴好保险带后,站在梯子上使用长柄工具自上而下将1 号溜煤眼进行找掉清理(人员必须站在即将清理仓壁煤的上方),最后使用高压水管自煤仓上口对煤仓壁进行冲刷。

(2)在煤仓内清理仓壁煤人员必须随身携带CH4、O2检测仪,随时检查气体浓度。施工期间人员必须佩带安全带,安全带拴在专用起吊锚杆上。

(3)找掉完成后对1 号溜煤眼上口进行封堵,防止掉渣伤人,并在1 号溜煤眼下部(施工地点上方)安装防护网,防护网采用钢带梁支撑,钢带梁与溜煤眼壁(施工直径22 mm×2 400 mm 螺纹钢锚杆)用铁丝绑牢,钢带梁上铺设拔丝片网,片网搭接长度200 mm,每隔200 mm 用16 号铁丝与钢带梁拧紧。

5 结语

东庞井-300 m 水平井底煤仓采用锚杆及配筋将抗冲击强耐磨锰钢板作为衬板砌筑到煤仓壁后,仓壁状况非常好,没有发生过片帮溜渣堵煤仓事故。有效保障了井底煤仓的正常使用,杜绝了仓壁继续破坏的隐患,奠定了东庞井高产高效开采的基础,打通了煤炭开采、运输、提升的各个环节,同时积累了丰富的经验,具有极大的安全效益。说明抗冲击强耐磨锰钢板作为衬板加固煤仓壁的支护效果特别明显,实践证明,抗冲击强耐磨锰钢板作为衬板加固煤仓壁支护形式,结构简单合理,施工工艺环节少,施工工期短,成本低,质量可靠,安全有保障,可以在类似工程支护形式上推广应用。