耐高温单组分脱酸室温硫化硅橡胶的研制

2021-02-12孙全吉朱亚辉王利娜范召东

孙全吉,朱亚辉,吴 娜,王 磊,王利娜,刘 梅,范召东

(1.中国航发北京航空材料研究院,北京 100095;2.成都凯天电子股份有限公司,四川 成都 610091)

室温硫化硅橡胶以液体硅橡胶为基体,其硅氧硅(—Si—O—Si—)的主链有较高的键能(441 kJ/mol)和柔顺性,因此,具备优异的耐高低温、耐氧和耐天候老化等性能,广泛应用于航空、航天、电子和光伏发电等高新技术领域[1]。

在室温下,单组分脱酸室温硫化硅橡胶从胶管中挤出遇空气中的水分后,通过脱除乙酸小分子而缩合硫化成弹性体,它是应用最早、技术最成熟的单组分室温硫化硅橡胶品种,虽然它对部分金属材料有一定的腐蚀性,但其耐高温性能最好,最高耐温等级可达315 ℃[2-8]。

单组分脱酸室温硫化硅橡胶本身具有优异的耐高温性能,但在高温下硅橡胶高分子的侧基仍会被氧化,主链也会发生热降解,从而使硅橡胶丧失使用价值。因此,为了满足更高温度下的使用环境,需要采用相应的方法来进一步提高单组分脱酸室温硫化硅橡胶的耐高温性能[9-10]。

本文研究了老化温度、生胶黏度、石英粉、氧化铁红和过氧化二苯甲酰对单组分脱酸室温硫化硅橡胶性能,尤其是耐高温性能的影响。采用过氧化二苯甲酰抑制了硅橡胶主链降解,制备出耐315 ℃高温的单组分脱酸室温硫化硅橡胶。

1 实验部分

1.1 原料

107甲基室温硫化硅橡胶(107胶):黏度5 000~120 000 mPa·s,江西星火有机硅有限公司;氧化铁红:工业品,拜耳(中国)化工有限公司;气相法白炭黑:工业品,德国赢创有限公司;石英粉:13 μm,灵寿县盛运矿产品加工厂;甲基三乙酰氧基硅烷和二叔丁基二乙酰氧基硅烷:工业级,湖北新蓝天新材料股份有限公司;二甲基硅油:黏度为100 mPa·s,浙江溶力高新材料有限公司;二月桂酸二丁基锡:化学纯,北京化学试剂有限公司;过氧化二苯甲酰:化学纯,北京化学试剂有限公司。

1.2 仪器及设备

试验型行星搅拌机:XJB-5L型,佛山市金银河智能装备有限公司;平板压机:250 mm×250 mm,北京润德模具有限公司;防爆烘箱:A0-06型,成都易华天宇试验设备有限公司;拉力测试机:GF-AI-6000型,高铁检测仪器有限公司;热失重分析(TGA):Pyris 1 TGA型,PerkinElmer公司;扫描电镜(SEM):Quanter 600型,FEI公司。

1.3 基本配方

基本配方(质量份)为:107胶 100;气相法白炭黑 18;氧化铁红,变量;二叔丁基二乙酰氧基硅烷 1;甲基三乙酰氧基硅烷 5;二甲基硅油 10;石英粉 变量;二月桂酸二丁基锡 0.02;过氧化二苯甲酰 变量。

1.4 制备工艺

先按配比将107胶、气相法白炭黑、氧化铁红和二甲基硅油加入行星式动力混合机,加入后加热真空脱水后,再依次加入甲基三乙酰氧基硅烷和二叔丁基二乙酰氧基硅烷、过氧化二苯甲酰和二月桂酸二丁基锡,真空充分搅拌均匀,最后将成品灌装于密封的塑料筒内。

1.5 性能测试

按照HB 5246—1993采用聚四氟乙烯模具制备室温硫化硅橡胶标准试片;按照GB/T 531.1—2008测试室温硫化硅橡胶的硬度;按照GB/T 528—2009 测试室温硫化硅橡胶的拉伸强度和拉断伸长率;按照HB 5247—1993测试室温硫化硅橡胶的热老化性能;热失重分析(TGA)采用空气气氛,升温速率为10 ℃/min。

2 结果与讨论

2.1 老化温度对单组分脱酸室温硫化硅橡胶性能的影响

在高温下,室温硫化硅橡胶性能的损失主要由侧基发生的氧化反应和主链发生的降解反应所致,当侧基氧化反应占主导地位时,室温硫化硅橡胶的交联密度上升,宏观上主要表现为硬度上升和拉断伸长率降低;当主链发生的解扣式降解反应占主导地位,室温硫化硅橡胶的交联密度下降,宏观上主要表现为硬度下降和拉断伸长率升高。室温硫化硅橡胶的侧基氧化反应和主链解扣式降解反应如式1和式2所示[11-15]。

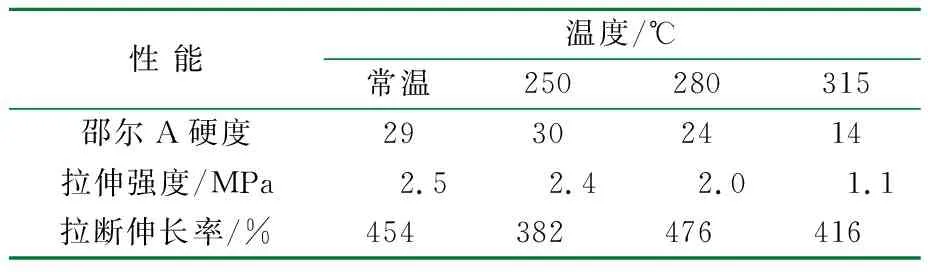

老化温度对单组分脱酸室温硫化硅橡胶性能测试时间为24 h,数据见表1。

表1 老化温度对单组分脱酸室温硫化硅橡胶性能的影响

由表1可见,经过24 h老化后,在250 ℃条件下单组分脱酸室温硫化硅橡胶的硬度略有上升,拉断伸长率显著下降,而在280 ℃和315 ℃条件下老化后,单组分脱酸室温硫化硅橡胶的硬度降低,拉断伸长率变化不大,其表面已经发黏,这表明:在250 ℃下,单组分脱酸室温硫化硅橡胶的老化主要表现为侧基的氧化反应,而280 ℃和315 ℃下,单组分脱酸室温硫化硅橡胶的老化主要表现为主链解扣式降解反应。可见,要提高单组分脱酸室温硫化硅橡胶的耐温等级,关键在于抑制主链解扣式降解反应。

2.2 生胶黏度对单组分脱酸室温硫化硅橡胶性能的影响

107胶直接影响了单组分脱酸室温硫化硅橡胶的交联网络密度,进而影响单组分脱酸室温硫化硅橡胶的力学性能。107胶黏度对单组分脱酸室温硫化硅橡胶的性能影响见表2。

表2 107胶黏度对单组分脱酸室温硫化硅橡胶的性能影响

1) 老化条条件:温度为315 ℃,时间为24 h。

由表2可见,随着107胶黏度的增加,单组分脱酸室温硫化硅橡胶常温下的硬度持续降低、拉伸强度和拉断伸长率均持续升高,这是由于107胶黏度增加,107胶相对分子质量增加,交联点间的高分子链长增加,致使单组分脱酸室温硫化硅橡胶的交联密度降低。

随着107胶黏度的增加,经老化后的单组分脱酸室温硫化硅橡胶的硬度和拉伸强度持续降低、而拉断伸长率先升高后降低。当107胶黏度为10 000 mPa·s,硅橡胶表面已开始出现了发黏现象;107胶黏度为120 000 mPa·s,硅橡胶表面已严重发粘并完全丧失弹性,这表明随着107胶黏度的增加,单组分脱酸室温硫化硅橡胶的高温解扣式降解越来越剧烈,原因是:107胶黏度的增加,交联点间的高分子链长增加,且能阻止硅橡胶高分子主链进一步解扣式降解的交联点减少。可见,低黏度107胶有利于抑制单组分脱酸室温硫化硅橡胶的高温降解反应。

2.3 石英粉对单组分脱酸室温硫化硅橡胶性能的影响

从表2可以看出,高硬度有利于抑制单组分脱酸室温硫化硅橡胶解扣式降解,但黏度太低的107胶(低至5 000 mPa·s)不可避免导致单组分脱酸室温硫化硅橡胶的贮存期过短,无法满足实际应用的需求。除提高化学交联密度外,还可以增加填料用量来对单组分脱酸室温硫化硅橡胶进行增硬,研究了石英粉用量对单组分脱酸室温硫化硅橡胶的影响,结果见表3。

表3 石英粉用量对单组分脱酸室温硫化硅橡胶性能的影响

1) 老化条件:温度为315 ℃,时间为24 h。

从表3可以看出,随着石英粉用量的增加,常温下单组分脱酸室温硫化硅橡胶的硬度和拉伸强度增加,拉断伸长率降低;但老化后单组分脱酸室温硫化硅橡胶的硬度和拉伸强度增加十分有限,拉断伸长率降低,表面均出现发黏现象,这表明石英粉在室温硫化硅橡胶形成的物理交联点无法抑制主链解扣式降解反应。

2.4 氧化铁红对单组分脱酸室温硫化硅橡胶性能的影响

抗氧剂可以有效阻止硅橡胶侧基的氧化反应,理论上可通过调节抗氧剂用量,使得硅橡胶侧基的氧化反应形成交联点来实现抑制室温硫化硅橡胶的主链解扣式降解反应。氧化铁红是单组分脱酸室温硫化硅橡胶最常用和有效的抗氧剂,研究了在经315 ℃、24 h老化后,氧化铁红用量对单组分脱酸室温硫化硅橡胶性能的影响见表4。

表4 氧化铁红用量对单组分脱酸室温硫化硅橡胶性能的影响

从表4可以看出,在315 ℃、24 h老化后,当氧化铁红用量为0份,当单组分脱酸室温硫化硅橡胶变脆。氧化铁红用量较少(1份以下),单组分脱酸室温硫化硅橡胶硬度上升,拉断伸长率大幅下降,这表明:用量较少的氧化铁红不能对有机侧基进行较好的保护,单组分脱酸室温硫化硅橡胶主要表现为侧基的氧化反应。当氧化铁红用量较多(2份以上),单组分脱酸室温硫化硅橡胶硬度下降,拉伸强度下降,表面出现发黏现象,这表明:用量较多的氧化铁红能对有机侧基进行较好的保护,单组分脱酸室温硫化硅橡胶主要表现为主链解扣式降解反应。可见,不能通过调整氧化铁红的用量来兼顾防护侧基氧化反应和主链解扣式降解反应对单组分脱酸室温硫化硅橡胶耐高温性能的劣化。

2.5 过氧化二苯甲酰对单组分脱酸型室温硫化硅橡胶性能的影响

在一定温度下,有机过氧化物可引发硅橡胶中甲基交联反应,因此,可以将有机过氧化物引入单组分脱酸室温硫化硅橡胶,以实现在升温过程中,硅橡胶进一步发生交联反应而增加交联点,来抑制主链解扣式降解反应。研究了在经315 ℃、24 h老化后,过氧化二苯甲酰用量对单组分脱酸室温硫化硅橡胶性能的影响见表5。

表5 过氧化二苯甲酰用量对单组分脱酸室温硫化硅橡胶性能的影响

由表5可见,随着过氧化二苯甲酰用量的增加,在315 ℃、24 h老化后,单组分脱酸室温硫化硅橡胶的硬度上升,拉伸强度先升高后降低,拉断伸长率不断降低。可见,过氧化二苯甲酰的用量越多,高温下释放的自由基越多,引发硅橡胶中甲基的交联反应越剧烈,增加的硅橡胶交联点越多,越能有效抑制单组分脱酸室温硫化硅橡胶主链解扣式降解反应,但当过氧化二苯甲酰的用量过多也会加剧侧基氧化反应,导致单组分脱酸室温硫化硅橡胶耐高温性能反而降低,因此,采用0.2份过氧化二苯甲酰的单组分脱酸室温硫化硅橡胶耐高温性能最优。

不同含量过氧化二苯甲酰的单组分脱酸室温硫化硅橡胶的热失重曲线见图1。

温度/℃

从图1可以看出,热失重为5%时,0份、0.2份、0.3份和0.5份过氧化二苯甲酰的单组分脱酸的室温硫化硅橡胶的温度分别是365 ℃、377 ℃、387 ℃和403 ℃;热失重为20%时,0份、0.2份、0.3份和0.5份过氧化二苯甲酰的单组分脱酸室温硫化硅橡胶的温度分别是460 ℃、484 ℃、494 ℃、477 ℃。可见,过氧化二苯甲酰的加入能显著提高单组分脱酸室温硫化硅橡胶的热分解温度,这说明过氧化二苯甲酰可有效抑制主链解扣式降解反应。但当过氧化二苯甲酰的加入量为0.5份时,单组分脱酸室温硫化硅橡胶热失重为20%的热分解温度降低,结合表5数据可知,随着温度的升高,过氧化二苯甲酰的用量过多导致侧基氧化反应加剧,单组分脱酸室温硫化硅橡胶的耐高温性能反而下降。

3 结 论

(1)在250 ℃条件下,单组分脱酸室温硫化硅橡胶的老化主要表现为侧基的氧化反应,而280 ℃和315 ℃条件下,单组分脱酸室温硫化硅橡胶的老化主要表现为主链降解反应,要提高单组分脱酸室温硫化硅橡胶的耐温等级,关键在于抑制主链降解反应。

(2)107胶的黏度越低越有利于抑制主链解扣式降解;增加石英粉用量无法抑制高温降解反应,无法通过调整氧化铁红的用量来兼顾防护侧基氧化反应和主链解扣式降解反应。

(3)过氧化二苯甲酰可以有效抑制单组分脱酸室温硫化硅橡胶解扣式降解,0.2份过氧化二苯甲酰的单组分脱酸室温硫化硅橡胶的耐高温性能最好。