影响废橡胶裂解的相关工艺条件*

2021-02-12蒋超杰汪传生王晶晶陈宏波韩雯雯

蒋超杰,李 利,汪传生,王晶晶,陈宏波,韩雯雯**

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.青岛科技大学轮胎先进装备与关键材料国家工程实验室,山东 青岛 266061)

我国橡胶制品的产量以及消耗居世界首位。据统计,在2019年我国产生的废旧轮胎高达3亿多条,且每年的废旧轮胎都在以8%~9%的幅度增长[1],我国面临着大量废旧橡胶制品产生而难以利用的难题。废旧橡胶的处理方法主要有掩埋、焚烧、旧轮胎翻新、直接利用、合成再生胶、裂解等。废旧橡胶处置方式不当会污染环境,威胁人们的健康[2]。比如将废旧橡胶进行掩埋,废旧橡胶会长期存在,破坏土壤的酸碱性,污染土壤,甚至可能污染水源。直接焚烧废旧橡胶会产生二噁英、二氧化硫等,这些气体直接排放到空气中,影响人们的健康。旧轮胎翻新[3]和直接利用是节约资源的首要选择,但是用量极少,每年使用的量还不到废旧橡胶产量的1%。轮胎翻新要求轮胎比较完整,翻新效率极低。再生胶生产耗资较大,而且轮胎翻新和再生胶只是实现了再次利用,最终还是会成为废旧橡胶,没有从根本上解决问题。只有利用科学的方法处理,才能彻底解决废旧橡胶的问题。

目前橡胶裂解被认为是最有效、最彻底、最环保的处理方式,在废旧橡胶的处理方式中,引起人们的关注。裂解能够彻底的解决废旧橡胶并获得有价值的裂解产物,例如裂解油经过加工后可以获得高价值的化学品、汽油和柴油等;裂解炭黑经过处理后可以代替商业炭黑、活性炭等;裂解气经过处理后可用作高热值的燃料[4]。因此,橡胶裂解是最有前途的处理方式,保护环境实现资源再生的同时可获得巨大的经济价值。

裂解条件对裂解产物分布有重要的影响,其中裂解温度对裂解影响比较大,裂解温度过低,裂解不完全,达不到预期的目的,裂解温度过高,会造成资源浪费[5]。不同升温速率会对裂解产物收率有影响。在裂解过程中,添加硫化床催化裂解(FCC)催化剂能降低裂解反应所需要的活化能,提高反应速率,从而起到节约能源的作用,催化剂不参加反应,反应前后物理性质和化学性质都不变,可以反复使用。橡胶裂解反应中存在着非常复杂的化学反应,添加催化剂能够抑制一些副反应的发生,提高裂解效率。FCC催化剂活性高、性质稳定,主要用于石油加工过程中催化裂解,并增加液体产物收率[6],在裂解中FCC催化剂具有重要的地位。徐衍辉[7]通过实验研究发现新旧FCC催化剂在橡胶裂解过程中效果基本相同,所以本实验研究旧FCC催化剂的最佳填充量。

1 实验部分

1.1 原料

天然橡胶(NR):海南天然橡胶产业集团股份有限公司;炭黑:N220,江西黑猫炭黑股份有限公司;白炭黑:山东弘兴白炭黑有限责任公司;氧化锌:ZnO-80,石家庄恒信化工有限公司;微晶蜡:河北森林蜡业有限公司;硬脂酸(SAD):上海锋翰化工有限公司;防老剂4020、防老剂RD:上海成锦化工有限公司;偶联剂Si69:浩润科技有限公司;硫磺:S-80,冰然化工有限责任公司;促进剂CZ:科迈化工股份有限公司。

旧FCC催化剂:中国石化济南分公司,使用前需在高温氮气下进行活化,活化后的FCC催化剂符合国家标准NB/SH/T0952-2017。

1.2 设备及仪器

热重分析仪:NETZSCH TG 209 F3 Tarsus型,德国耐驰公司,将该仪器的升温速率依次调节为10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min用于实验研究。

1.2.1 回转窑裂解设备

不同升温速率以及旧FCC催化剂填充的实验在回转窑裂解设备中进行,回转窑升温速率以及转速可以调节,通过检测此裂解设备密封性能良好,实验结果可靠。

1.2.2 裂解产物检测设备

通过裂解得到的裂解产物,对物理性质(密度、运动黏度、闪点)以及硫元素的含量进行检测,检测设备如下:

(1)石油产品密度试验器:SYP1026-II型,上海神开石油仪器有限公司。

(2)自动石油产品运动黏度测定仪:SKY1003-1型,上海神开石油仪器有限公司。

(3)自动石油产品闪点试验器:SKY1002-1型,上海神开石油仪器有限公司

(4)X射线荧光光谱仪:EPSILON3型,荷兰帕纳科公司。

1.3 实验配方及工艺过程

橡胶材料采用以下配方进行炼胶:NR 100 g;炭黑N220 38.5 g;白炭黑 15 g;氧化锌ZnO-80 4.4 g;微晶蜡 1.5 g;硬脂酸(SAD) 2 g;防老剂4020 2 g;防老剂RD 1.5 g;偶联剂Si69 1.5 g;硫磺(S-80) 1.5 g;促进剂CZ 1.3 g。

炼胶步骤如下:首先将NR放进烘干机中进行烘干,接着将橡胶放到开炼机中破碎,在破碎的橡胶中添加炭黑、小料后在密炼机中进行混炼,然后在开炼机上进行加硫开炼,开炼结束后停放8 h,接着在无转子硫化仪上测正硫化时间,最后在150 ℃硫化机里硫化,全部结束后在室温放置4 d以上,后面的裂解实验将采用此橡胶。

1.4 实验方案

本次实验采用控制变量法来探究升温速率以及旧FCC催化剂的填充量对橡胶裂解产物的影响。首先研究升温速率对裂解产物的影响,回转窑内不添加催化剂,并将升温速率依次设置为10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min,找到最佳升温速率。在最佳升温速率的基础上添加旧FCC催化剂,添加量依次为橡胶质量的3%、6%、9%和12%。每次实验结束后将裂解油、裂解气、以及裂解炭黑进行称重、标记,仔细记录数据,每组实验重复3次。通过裂解产物含硫量,进而分析旧FCC催化剂去硫效果。

为了减少实验材料带来的误差,将上文中炼制出来的橡胶进行处理,首先将橡胶用蒸馏水进行清洗,然后放到烘箱中(60 ℃)进行烘干。用剪刀采取15 mg橡胶样品放到热重分析仪上进行橡胶裂解的测试实验,将热重分析仪的升温速率设置为10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min。在实验过程中通入氮气,热重实验吹扫气和设备保护气都为氮气,通入的速率分别为60 mL/min、30 mL/min。在进行橡胶裂解实验前在阀门处通入氮气,氮气的流速为300 mL/min,目的是为了除去回转窑内的空气,使回转窑内部一直为缺氧状态,确保裂解实验的安全性以及裂解产品的品质。

2 结果与讨论

2.1 橡胶的热重分析与讨论

橡胶在热重分析仪上以10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min的升温速率裂解橡胶得到的结果如图1所示。得到热重(TG)曲线和微商热重分析(DTG)曲线。数据显示出不同升温速率随着温度的上升橡胶重量的变化,从图1可以看出,随着升温速率的增大,TG曲线趋势是一致的,只是曲线发生了后移,这是明显的温度滞后现象,这种现象的发生,主要是因为橡胶的导热率很低,天然橡胶配方的硫化胶的导热率大约在0.15~0.2 W/(m·K),升温速率的不同会使橡胶颗粒之间传热、传质等发生变化,使热滞后现象明显。但随着裂解温度的升高以及裂解时间的增加,不同升温速率下的橡胶最终趋于稳定并裂解结束。

t/℃(a) TG曲线

天然橡胶在不同升温速率下裂解得到的失重数据如表1所示。

表1 天然橡胶在不同升温速率下的失重特征数据

从表1可以看出,随着升温速率的增加天然橡胶的起始裂解温度、峰值温度、峰值失重率有明显的升高,这种现象是橡胶的热滞后所致使的。而天然橡胶的终止裂解温度有所降低,引起这种现象的原因是升温速率高,橡胶高分子链能迅速吸收大量的热量,致使大分子链断为小分子链,在低温段完成裂解。

由热重实验可以看出,天然橡胶在350 ℃开始裂解,研究发现裂解温度低于320 ℃,天然橡胶质量减少的主要是橡胶中的水分[8]。天然橡胶的主要裂解温度为320~420 ℃,而在450 ℃天然橡胶基本裂解完全,裂解温度低于主要裂解温度,会造成橡胶裂解不完全,裂解油收率较低,而高于主要裂解温度,会增加二次反应的概率并造成能量的损失,使裂解油收率降低,裂解气收率增加[9-10],经过分析420 ℃为最佳裂解温度。

2.2 升温速率对橡胶裂解产物的影响

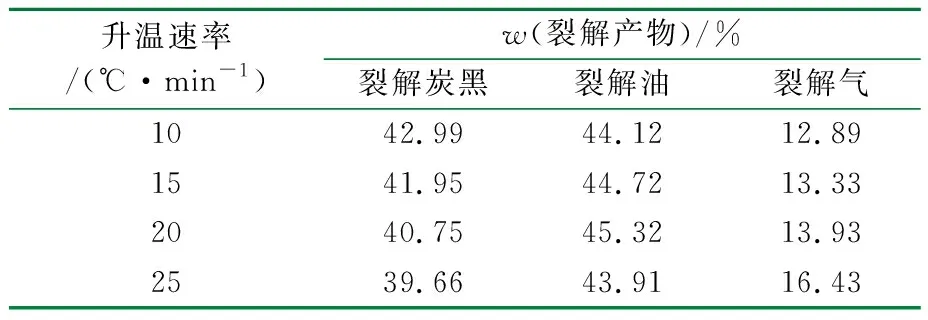

升温速率对裂解产物有重要影响,不同升温速率得到裂解产物含量不同,本实验采用升温速率为10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min,将回转窑加热至420 ℃,保温45 min,每组实验重复三次,其中百分号表示质量分数,具体实验数据如表2所示。

表2 不同升温速率下的裂解产物分布

从表1可以看出,随着升温速率的升高天然橡胶裂解后裂解炭黑略有减少,而裂解气收率有所增加。主要原因如下:在裂解温度一定的前提下,随着升温速率的增加,橡胶高分子链吸热速率加快,致使高分子链迅速断裂生成小分子,所以不凝气体收率有所增加,但随着升温速率的不断增加,会生成更多小分子气体从而降低裂解油的收率。升温速率较低会使橡胶裂解速率变慢,裂解时间变长,回转窑内的橡胶受热缓慢易黏附于内壁上,导致传热不均匀,降低传热效率,使裂解炭黑有所增加。从表1可以看出,升温速率为20 ℃/min裂解油收率较高,因此可得出升温速率为20 ℃/min是比较合适的。

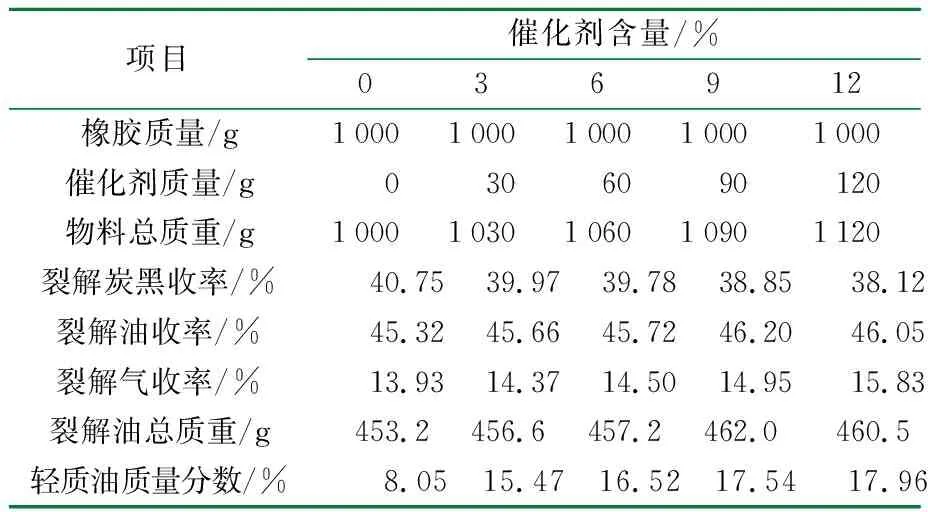

2.3 旧FCC催化剂对橡胶裂解产物的影响

常见废旧橡胶裂解中添加FCC催化剂为橡胶质量的3%[11],但本研究是添加旧FCC催化剂,活性与新FCC催化剂要低,所以增加旧FCC催化剂的比例,研究最佳填充量,为二次利用提供依据和参考。裂解温度为420 ℃,升温速率为20 ℃/min。依次添加橡胶质量的3%、6%、9%、12%旧FCC催化剂,得出旧FCC催化剂对橡胶裂解产物的影响,实验结果如表3所示。

表3 添加不同旧FCC下的橡胶裂解产物分布

从表3可以看出,随着旧FCC催化剂填充量的增加裂解炭黑略有降低,裂解气有所增加,原因由于催化剂的加入增强了橡胶催化裂解效果,加快橡胶高分子发生断键,促进短分子链物质的形成,使反应更加剧烈,生成更多小分子,所以裂解油和裂解气收率增加,添加催化剂使得橡胶裂解反应更加彻底,使裂解炭黑减少。在橡胶裂解中主要获取高价值的裂解油,所以经上述分析可得,最佳催化剂添加量约为废橡胶质量的9%较为适宜。

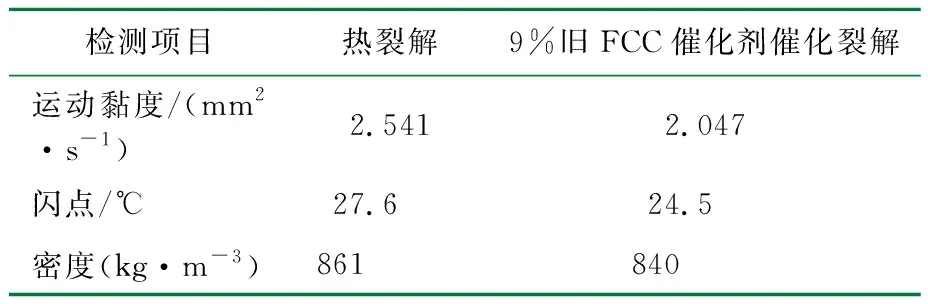

旧FCC催化裂解[12]橡胶的过程是非常复杂的,如橡胶裂化、环化、异构化、烷基化、脱氢、缩合等反应。这些反应会影响裂解油的物理性质,具体检测数据如表4所示。

表4 裂解油物理性质检测数据

从表4数据可知,加入旧FCC催化剂后裂解油的运动黏度、闪点、密度都有所降低,加入催化剂后降低反应所需要的活化能,使裂解反应更加剧烈,产生更多的小分子烃类化合物,分子链长度变小,低沸点的物质增多,从而闪点、密度有所降低。加入催化剂提高裂解效率,降低裂解油中的官能团,会减弱分子之间的作用力,从而降低裂解油的运动黏度。

在轮胎以及其他橡胶制品的中,硫磺是不可缺少的添加剂,裂解完成后裂解油中硫含量影响裂解油的品质,研究发现添加催化剂能减少裂解油及裂解炭黑中硫的含量,提高油的品质。具体检测数据如表5所示。

表5 裂解产物中硫元素质量分数 %

3 结 论

(1) 经过热重曲线以及裂解产物含量分析得出回转窑最佳的升温速率是20 ℃/min以及废橡胶的最佳裂解温度为420 ℃,在此裂解工艺条件下,得到的裂解油收率较高,裂解炭黑较少,裂解比较彻底,裂解效果较好。

(2) 在添加不同量旧FCC催化剂的裂解实验中发现,旧FCC添加量为橡胶质量9%时催化裂解中得到裂解油收率较高。同时发现旧FCC催化剂的添加,可以降低裂解油、裂解炭黑中的硫含量,从而可以提升油品质量。