BIM技术在中建三局北京总部基地项目机电工程的综合应用

2021-02-11侯鹏飞张皓天陈炬元干杰军

侯鹏飞 张皓天 李 直 陈炬元 干杰军 管 滨

(中建三局安装工程有限公司,北京 100097)

引言

现今大部分施工企业的BIM应用程度介于推广期与应用期,在这一阶段,BIM技术的基础功能开发与应用已经趋于成熟,在市政道路、公共建筑、工厂厂房等所有的施工行业BIM都得到了广泛的应用,尤其在机电安装行业,BIM技术更具实际的指导意义[1]。随着设计规范的日趋完善、人们对于建筑功能的需求更加多样、暖通空调系统的控制逻辑越加细化,导致现在公共建筑的机电管线越来越多、越来越繁复,而BIM正向设计又进展缓慢,制约因素较多,短期难以普遍实现,在这种情况下,依靠传统的CAD二维深化结合现场拆改来消除碰撞的方式已不再现实,会造成无法估量的拆改,且拆改后无法保证管线的顺利安装、系统的功能实现、正常的运行维护维修以及视觉的整齐美观[2]。这一切,都要依靠基于BIM技术的深化设计来实现,通过BIM技术进行各系统管线深化设计,才能保障各系统的功能实现与现场顺利安装施工[3]。

本文根据多年BIM应用经验,结合中建三局北京总部基地项目实际应用的BIM技术,介绍了综合支吊架设计与预制、应用Solidworks探索竖向大高差管井内风管倒装技术、通过BIM平台探索“CFD+调试”的新思路、3D PDF实现模型轻量化等一系列BIM创新应用,并介绍了这些BIM创新应用的现场落地与后续的探索方向[4]。

1 项目概况

1.1 项目简介

中建三局北京总部基地项目总建筑面积12万m2,是集酒店、公寓、附属商业于一身的办公综合体。项目包含强弱电系统、通风空调系统、给排水、采暖、消防系统。

项目搭建了完整的BIM组织架构,包括公司级的保证层、BIM中心的管理层、现场实施层以及分包配合层,并搭建了如图1所示的BIM工作流程[5]。

图1 BIM工作流程

1.2 项目BIM实施分析

本工程深化难度较大,地下一层夹层较多,机电管线发杂,机电系统齐全,机电管线密集区超过十层。项目作业交叉面广,工序穿插困难,施工过程设计变更多,管理难度大,我司采用BIM技术提升管理能力,提升施工管理效率。

本项目风管竖井狭小,并排风管安装操作困难,导致目前出现风管立管垂直度偏差、密封不严、施工效率低等问题。对共计9个风管竖井、735m风管,进行BIM模拟计算,实行风管倒装施工。

2 BIM基础技术应用

2.1 BIM精确建模

项目对机电管线、阀门、机组、保温、综合支架等按实物进行精确设计建模,基于项目走廊区域管线复杂、管井空间狭小、业主对吊顶要求高等因素,项目BIM团队为合理利用走廊及吊顶空间,进行保温层计算,避免后期因管道保温产生图纸错误、返工等,建立精细模型,使模型与现场实际做到一致,如图2~3所示。

图2 建筑BIM模型

图3 机电BIM模型

2.2 BIM辅助正向设计

项目地下一层层高6.9m,局部有夹层,经管线初排,最低区域净高只有1.6m,不符合消防规范要求。

图4 B1局部原设计方案

图5 B1局部深化设计方案

根据现有设计而做的深化工作已不能解决管线排布问题(图4),需进行BIM深化反向改变原有的设计方案[6],将D轴以南全部夹层区域改为机电管廊,将桥架,排水管、空调水管,送回风管、排油烟管全部上移至夹层。取消一部电梯,原电梯位置变更为强电井,其余管井均按照机电深化设计进行配合调整,如图5所示。

2.3 BIM现场实施

项目通过定期的BIM培训,打造全员BIM团队,项目全体管理人员及劳务班组均具备了BIM操作能力,提高了项目各参与方协同工作的效率。在施工过程中使用BIM模型进行三维可视化交底、移动终端搭载Navisworks轻量化模型进行现场指导,应用BIM模型进行可视化的进度管理[7],如图6所示。

图6 BIM现场应用

3 BIM创新技术应用

3.1 多层复杂综合支吊架

(1)综合支吊架设计

目前机电安装行业管线支吊架多为单管线、单专业布设,且单专业多管支吊架的参考图集内容过于局限,如03S402《室内管道支架及吊架》无DN300以上管道支吊架、05R417-1《室内管道支吊架》对于水管最多给出3根管道的参考选型,而现场动辄十几根管道需共用支吊架,双榀支吊架亦无图集可供参考,对于此种情况以往多由现场工程师根据经验粗略对支吊架型钢进行选型,存在较大安全风险。对此,在此项目进行综合支吊架设计、计算、校核与预制,保障安全的同时,提高管线安装效率。

BIM模型管线综合调整后,对多层复杂走廊管线进行综合支吊架可视化设计[8],并对受力情况进行分析,保证支吊架结构安全,用量最少,美观大方,如图7~8所示。

图7 综合支吊架效果图

图8 综合支吊架剖面图

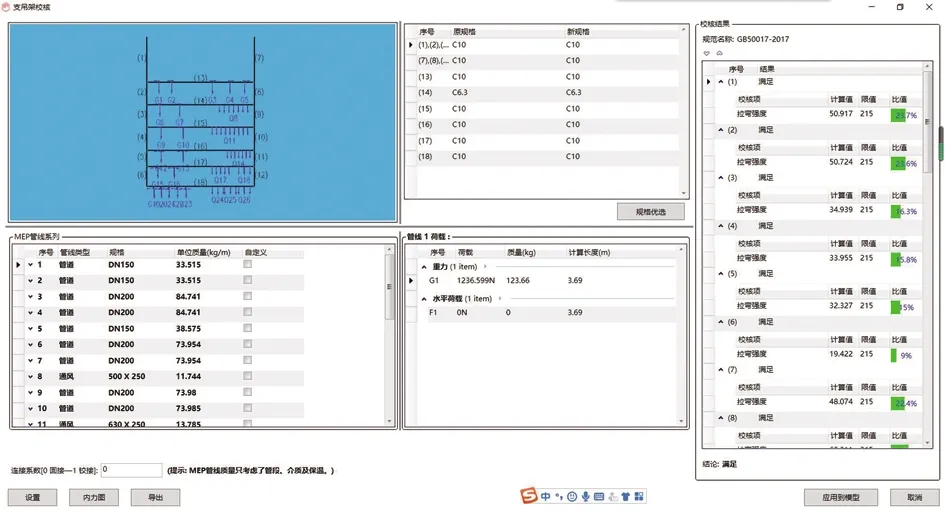

(2)综合支吊架受力设置与计算

综合吊架多生根于侧梁,梁间距过大者生根于上层楼板,保障吊架稳定性。

因综合吊架上管线过多,无相关规范可供查询,故对每一类型的吊架均需进行受力分析,确保安全可靠。

项目利用BIM软件直接对其进行受力模拟,读取吊架所承载的管道材质、介质种类、管线长度、保温层、受力点等信息,设置固定形式,加载水平荷载,便可自动建立受力状态,模拟受力分析,生成验算结果。当结果显示所选型钢不满足要求或承载能力远超过管线荷载时时,可通过“规格优选”自动修正为满足要求的型钢型号,如图9~10所示。为保证支架可靠性,项目使用SolidWorks软件进行支架受力计算复核,经复核无误后,如图11所示,出具加工图进行制作安装[9]。

图9 综合支吊架受力分析图

图10 弯矩、剪力、挠度、轴力图

图11 综合支吊架受力校核

3.2 大高差风管倒装技术

(1)大高差倒装技术介绍

竖井内风管传统安装方式为逐层、逐节风管顺序安装,此施工方式掣肘颇多,首先需在二次结构墙体砌筑之前抢先完成竖井内的风管安装,否则需要后续在墙体开洞才可施工; 其次,很多竖井四周皆为结构墙体,无法开洞,施工不便,安装质量难以保证; 再次,传统安装方式需逐层运送材料、设置施工区域,效率极低。综合考虑后,拟采用大高差风管倒装的方式进行施工。

根据竖井的位置,将单节风管运至竖井底部及中部,集中进行风管组装。第一节风管由固定装置固定后,通过上部的提升装置沿竖井内提升,提升一个风管的高度后,连接第二节风管,再提升一个风管高度,依次连接安装,使风管的拼装始终在低楼层的固定位置,有效提升施工速度与质量。

(2)受力过程分析

1)风管在竖井内主要受力为自身重力,最上面的一节风管需要承受下面所有风管的重力,即所承担荷载最大,此荷载不超过风管自身强度,即可保证竖向风管整体的稳定性与安全性。

2)本工程竖井内采用角钢法兰风管。法兰和风管间通过铆钉铆合。最后一节风管的重力通过法兰螺栓加载在上一节风管法兰上,法兰将力传递至铆钉,铆钉再将力传递给风管……法兰、风管、铆钉间依靠摩擦力和铆钉所受剪力连结,如图12所示。

3)受力分析主要对象为:风管抗拉强度、铆钉受剪强度、螺栓抗拉强度、法兰变形屈服强度。

图12 风管倒装受力模型

(3)材质选型

风管制作加工所用材料严格遵守GB 50738-2011《通风与空调工程施工规范》,同时,为了加强风管连接强度,在国家规范的基础上,设置更近的铆钉间距、螺栓间距,以便提高风管承载能力。

(4)模型构建

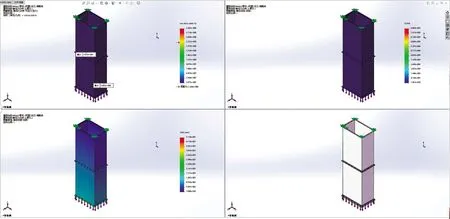

1)为精确模拟计算风管受力,通过Solidworks按实物进行精确仿真建模,将风管、角钢、螺栓、铆钉等部件按照实际制作工艺与尺寸在软件中绘制成零件,最后进行装配组合。

2)考虑到第一节风管法兰处受力变形,建模时绘制两节风管,通过两节风管法兰连接处的两副法兰来减少变形,牺牲模拟计算速度来提升模拟的准确性。

(5)有限元仿真计算

1)模型建立后,通过SolidWorks Simulation功能,对模型进行有限元模拟仿真计算。

2)为简化计算过程,建立两节风管模型后,忽略其重力,将所有风管的重力以力的形式直接加载在此模型上。

3)以现场一根长1 250mm,800mm×500mm的风管为例,赋予风管各零部件相应的材质与属性,设定螺栓与铆钉的预紧力,固定其上部角钢,于下部法兰螺栓上施加竖直向下荷载。

4)经计算单节风管重力为262N,施加60节风管共计15 720N的荷载进行受力计算。

(6)有限元仿真计算结果

经计算,此800mm×500mm风管位移为0.51mm,应变可控,整体应力分布小于各部件屈服极限,如图13所示。

图13 有限元仿真分析结果

表1 “倒装法”风管井安装质量检查表

为确保SolidWorks有限云仿真计算结果准确,采用ABAQUS软件对此800mm×500mm的风管进行受力模拟计算校核,所得结果SolidWorks计算结果相符,并计算得出此风管承受荷载极限为3t。

(7)风管倒装受力试验

为保证施工安全,在受力仿真模拟的基础上,对此施工方案进行实验测试。

于现场取用制作好的800mm×500mm风管,竖向吊于梁底,下面一节风管底部安装承重托栏,托栏内添加DN70钢管,单根钢管重50kg,共添加33根钢管,总重1.65t,大于实际风管总重1.572t。静置1小时后检查,风管、角钢、铆钉皆无可见变形,如图14所示。卸掉水管,检查风管内部,铆钉连接处无可见变形。

图14 风管倒装受力试验

实验验证有限元计算准确,此风管倒装施工方式安全可行。

(8)安装质量情况调查对比

按照《通风与空调工程施工质量验收规范》(GB50243-2016)对采取倒装法的风管井风管安装质量检查图标表如表1所示,通过不合格频数对比分析得出,采用倒装法安装风管,“风管垂直度偏差”和“支架固定歪斜”已不是主要症结,如图15~16所示。

图15 正装法不合格频数分布图

图16 倒装法不合格频数分布

(9)经济效益分析

倒装法与正装法相比,安装尺寸为800mm×500mm,每节长度为1.25m的角钢法兰风管,使用人工节省(T1-T2)/T1=14.6%

经预算定额计算,与业主方合同内相应规格的风管安装综合单价中人工成本为14.132(元/m2)。

倒装法风管安装合格率明显提升,由正装法的85%提升至95%,如表2所示。

表2 “倒装法”风管井安装质量检查表

3.3 CFD气流组织模拟

(1)房间内气流模拟

通过设备选型,确定风盘及空调机组参数,使用CFD对项目标准层电梯前室和样板层办公区的风盘进行气流及温度场模拟复核风盘型号,如图17~18所示。

图17 前室送风等值面

图18 前室送风温度场

(2)CFD风管内部风平衡模拟

空调风系统安装完毕后,需对系统进行风量平衡调试,保证各个空调送风口都能按设计要求均匀送风。传统调试方式多为从最不利支路风口开始依次调节风管阀门,边调节边测量,弊端在于更改后续阀门开度后,会引起已经调好的风口风量变化,导致需反复多次调节,效率极低。

本项目使用SolidWorks Flow Simulation 功能对重要风管系统进行风量模拟计算,对风系统内空气流动、压降、风速等进行仿真模拟。应用Revit、SolidWorks结合,对风系统内气流进行模拟。以带箭头的线显示气流的流动状态,以颜色显示不同部位气流的静压。根据模拟结果,主风管入口处压力最大,为161Pa。使用流动迹线功能,可查看不同部位的气流状态,通过表面参数的显示设置,可以查看各部位静压、速度、相对压力与温度等状态参数,如图19所示。

图19 风管内气流模拟

气流模拟计算结束后,输出该系统结果报告。使用SolidWorks Flow Simulation 功能对风管系统进行风量模拟计算后,根据模拟结果,由系统内压力变化,可以确定风阀阻力值。为项目开展探索基于Solidworks中有限元分析功能对全过程调试项目技术研究提供支撑。

3.4 “离散式”机房预制加工

冷冻机房作为机电施工重点、难点,需进行大型设备的吊装、大尺寸管道焊接、减震降噪、保温绝热等施工。通过“离散式”预制加工,合理工序安排,有利于提高机房施工效率,使用工序动画对工人进行交底,使工人更为立体的了解施工内容,较少错误的发生[10],如图20所示。采用离散式预制加工,将各管段详细分段,编号标注,发给预制工厂进行加工生产,如图21所示。

图20 制冷机房交底模型

图21 预制机房分段出图

4 BIM应用总结

4.1 经济效益分析

通过BIM技术的运用,已提前协调消除机电专业内部碰撞问题1 100余处,机电与主体结构、二次结构、精装、幕墙各专业间碰撞问题800余处,并提出优化解决方案,形成零碰撞施工模型及深化设计图纸,减少了返工和材料浪费情况的发生,并通过BIM技术进行施工推演、工序模拟、运输路径模拟、吊装模拟等,指导现场施工,取得了非常可观的经济效益,如表3所示。

表3 BIM实施经济效益分析

4.2 BIM技术总结

(1)平台与软件的合理使用

研究表明:对于BIM项目,业主是最大受益者,设计方是最大贡献者,施工企业则是动力来源[11],项目使用广联达协筑云平台作为本项目的数据协同管理平台,合理分配各参与方权限与角色,建立云端内部数据共享,用于BIM实施过程中的各参与方协作过程。

所有图纸通过协同平台进行管理,提高了图纸传输效率和管理效率,减少了图纸共享过程中的错误及偏差,且加强了公司与项目结合度,缓解项目技术压力。

通过专业软件设计、校核联合支架,在管线复杂区域最大限度提高净空高度,提高美观度和吊顶内空间利用率。利用Magicad支吊架等相关BIM软件,提高项目支吊架设计、选型、加工的效率。

应用BIM 360 Glue、3D PDF等软件,实现手机、平板等移动终端在现场实时查看模型,检查现场安装质量,促进项目管理人员参与度,使项目重点部位施工质量可控,提高管理效率[12]。

(2)精细化建模

将模型精细到族部件,尤其是关键走廊区域,按照实际施工考虑管线位置、保温厚度、电气穿线难度、阀门检修难易程度、支吊架安装等,最大化减少偏差率,保证模型与现场一致性,精准地指导项目施工。

(3)BIM指导现场施工

利用BIM技术对现场施工工序进行模拟,提高工人安装效率,减少拆改量。

利用BIM技术对本项目制冷机房进行深化设计,将机房内所有管道精确化分段、预制化拼装,提高施工速度与安装精度,降低了材料损耗。

(4)BIM创新应用

在项目探索的风管倒装安装方法,详细地计算了风管铆钉、角钢、风管的应力变形情况,通过实际试验,验证大高差风管吊装可行性,为公司积累宝贵的经验。

通过对项目全空气系统进行风量模拟,结合风阀性能曲线,匹配系统内压力降,确定风阀开度,为后续探索基于“CFD+调试”技术奠定了基础。