注塑件成型缺陷分析与解决方案

2021-02-01白英博文根保杨建世

白英博,文根保,杨建世

(1. 北京拾壹德圣科技有限公司,北京 海淀 100083;2. 中国航空工业集团公司航宇救生装备有限公司, 湖北 襄樊 441002)

在注塑过程中注射模具浇口类型和数量的不合理设计,会对注塑件产生多种的缺陷。

浇口类型包含有直浇口、点浇口、侧浇口等,因其各自特点而应用到不同的注射模具中[1]。当注射模具为一模多腔,其各个浇口类型和尺寸相同,且多条分浇道截面尺寸相同时,在注塑过程中因分浇道流程的不同,会造成流入模具各型腔熔体的压力、流速、流量、温度、剪切和摩擦作用等参数都有所不同,从而造成了注塑件易产生缩痕和填充不足等缺陷。对此可通过调整模具浇口的宽度、厚度或直径尺寸的方式,达到调整流入模具型腔熔体量平衡的目的,进而达到消除注塑件缺陷的目的。

对于模具浇口的数量的设计,比如在设计了若干个浇口的注射模具里,注塑件更易产生熔接痕的缺陷,一般情况下产生的熔接痕数量不大于浇口的数量。对于浇口的利用,当注塑件长厚比超过70(硬聚氯乙烯)[1]时,需增设一个浇口,以防注塑件因补塑困难而产生填充不足的缺陷;而当浇口间距离太近,在熔体填充模腔时因料流的相互冲击作用又易产生皱折的缺陷。

在加工注塑件时,由于加工时收缩率的存在,因此不合理的脱模结构设计会对注塑件产生多种的缺陷[2],其中注塑件的翘曲、裂纹和变形等缺陷与注塑其脱模形式及脱模斜度和位置有关。为了避免这些缺陷的产生,不同注塑件注射模具应设计合理的脱模形式、脱模斜度和脱模位置。

1 薄壁壳体注塑件填充不足、熔接痕等缺陷的原因及其解决方案

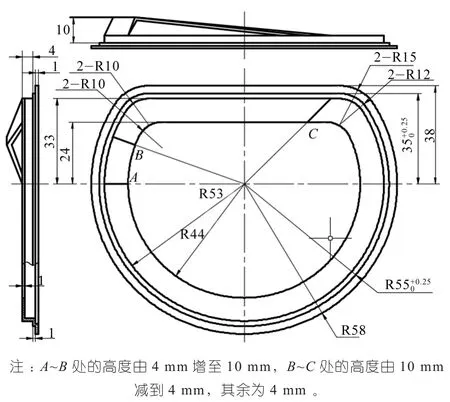

注塑件名称为耳罩圈,其详细尺寸如图1所示,材料为ABS,其形状特点,即从圆弧过渡至平边处壁厚逐渐变厚,整体呈环形薄壁状。

图1 耳罩圈

1.1 现象概述

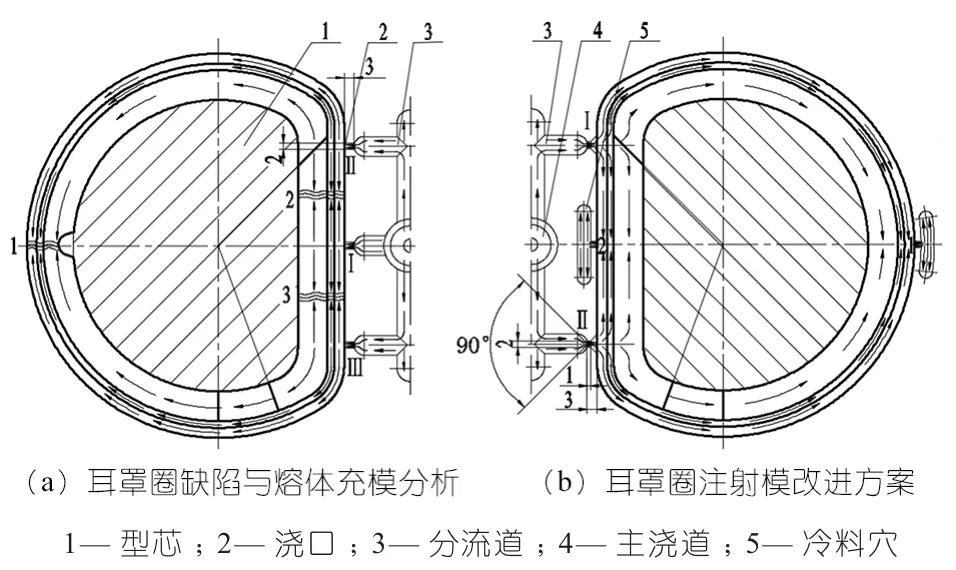

如图2和图3(a)所示,耳罩圈存在有明显的填充不足和熔接痕的缺陷;熔接痕可以根据Ⅰ、Ⅱ和Ⅲ处的浇口位置和对熔体在模具型腔中流动状况的分析来确定。该模具有三处浇口,当此三处注入熔体时,在理想情况下熔体的流动必定存在着三处汇交,其大致位置如图3(a)中汇交1、2和3处,即此三处在注塑过程中易产生填充不足或熔接痕等缺陷。而根据图2可知,填充不足和熔接痕缺陷产生的位置与上所述是一致的。

图2 耳罩圈缺陷

图3 耳罩圈缺陷分析与注射模整改方案图

1.2 问题原因

在图3(a)中,三处浇口Ⅰ、Ⅱ和Ⅲ均为侧向浇口,都是直对着大的型芯。在压力的作用下,高温熔体的前锋直接冲击着大的型芯,而后 填充,此时熔体前锋的温度会迅速地降低进而形成冷凝薄膜。由于型腔仅有1 mm厚的空间,加之熔体流到汇交1处的流程较长,在流动的过程中,熔体前锋的温度会进一步下降,以致其还未流到汇交1处时便已凝固,因而出现了填充不足的缺陷。汇交2和汇交3处因流程较短,虽然不会出现填充不足的缺陷,但熔体的前锋冲击着大的型芯后必定会导致其产生较大降温,两股熔体相溶性较差,即导致汇交处产生熔接痕。

1.3 解决方案之一

鉴于耳罩圈出现填充不足和较多数量熔接痕缺陷的事实,经分析可知这些缺陷产生的根源是所设计的浇注系统的结构形式(包括浇口位置和数量等)的不合理,因此解决方案主要是从浇注系统方面入手。

在原注射模结构的基础上进行经济型的解决办法。该方案仅对注射模的浇注系统稍作修改,即可达到立竿见影的效果,且修改所发生的费用极少。具体措施如下,如图3(b)所示。

(1)由于有三处侧向浇口就会存在三处熔体料流的汇交,即可产生三处熔接痕,因此要减少熔接痕的数量,就必须减少侧向浇口的数量,因原设计的三处浇口比较集中,为此先将中间的浇口封死,只保留两侧浇口,如此熔接痕的数量就减少了一处。

(2)矩形侧向浇口中的熔体在填充模具型腔时,会直接冲击较大的型芯而造成自身大幅度地降温,故应该将矩形侧向浇口改成扇形浇口,避免熔体料流直接冲击大的型芯而使其产生较大降温,具体是将3×2 mm×3 mm的侧向浇口改成2×3 mm×1 mm×90°的扇形浇口。

(3)在产生熔接痕的地方设置冷料穴,以储存已降温和被氧化的熔体前锋,从而改善熔接痕处的熔接状况,增大熔接处的强度。

(4)进一步优化转角半径,减小熔体直接冲击大的型芯而造成其较快降温,避免熔体流动性地降低。

1.4 处理结果之一

熔接痕的数量减少了一处;填充不足的缺陷得到了解决;熔接痕已不明显,熔接痕处的强度得到了提高。

1.5 解决方案之二

该方案只设一个扇形浇口,因为图3(a)左端1的位置模腔宽度为2 mm,而右端1的位置模腔宽度为1 mm,根据浇口应设置在宽模腔处的原则,将扇形浇口设计在如图3(a)所示左端熔接痕1的位置上,扇形浇口的规格为3 mm×1 mm×120°,可使熔体沿扇形状浇口填充型腔,避免熔体直接冲击大的型芯而产生大幅度地降温;在熔接痕处设置冷料穴,即在熔体填充模腔的过程中使得熔体的前锋进入冷料穴,从而达到改善熔接痕处熔接效果的目的。

1.6 处理结果之二

填充不足的缺陷得到了彻底解决;熔接痕数量只有一处,痕迹不再明显,熔接痕处的强度得到了大幅度提高。

1.7 小结

从完善注塑件质量的角度来评价,方案之二是理想型方案,它的实施注塑件将会获得较方案之一更好的成型效果。但采用方案之二就意味着要将现有模具报废,这样就会产生直接的经济损失,一般方案之二只在新模具设计或现有模具复制时才能采用,因此不是在万不得已的情况下不能轻易采用此方案。

2 注塑护盖件缩痕等缺陷的原因及其解决方案

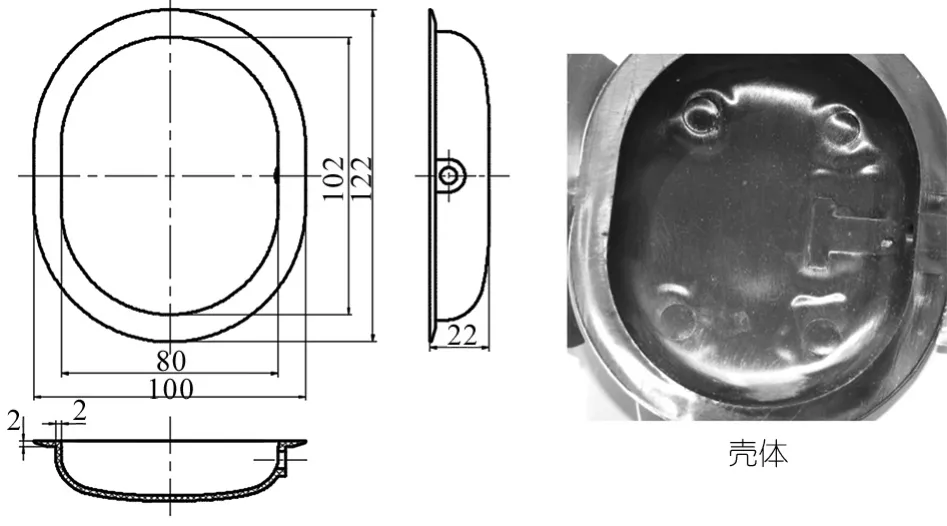

注塑件名称为护盖,如图4所示;其材料为聚甲醛,密度1.41~1.43 g/cm3;注塑过程中的工艺参数为喷嘴温度170~180 ℃、模具温度90~120 ℃、注射压力80~130 MPa、螺杆转速 28 r/min、注射时间 20~90 s、高压时间 0~5 s、冷却时间 20~60 s、总周期 60~160 s、收缩率1.2%~3.0%;注塑设备采用螺杆式注射机。

图4 护盖

2.1 现象概述

护盖注射模具型腔为一模六腔,如图5所示。在六浇口尺寸相同的情况之下,六腔中只有中间两腔的护盖是合格的,两侧四腔中的护盖均存在着缩痕,为不合格件。

图5 护盖型腔分布

2.2 问题原因

由于中间两腔分浇道的流程短,其熔体的压力和流量较大,因此熔体先充满这两个型腔。而两侧四腔的分浇道流程长,在与中间的两腔点浇口直径和长度相同的条件下,其分浇道熔体的压力和流量较小,也就很难充满各自对应的型腔[3]。

2.3 解决方案

根据上述原因,可在保持主浇道和分浇道尺寸不变的情况之下,通过将两侧四腔浇口封堵住的方案,这样只成型中间两腔的注塑件,但这样会造成生产效率的降低。为了平衡六腔熔体流量,并保证一模六腔护盖的生产效率,应采用扩大两侧四腔点浇口直径的方案。对于如何扩大两侧四腔点浇口直径,可采取以下两种方法,一是通过多型腔流量平衡计算的方法确定点浇口直径,二是通过试模修理的方法最终确定点浇口直径。另外模具护盖件型腔也可采用“O”字形排列设计,使得六个型腔分浇道尺寸完全一致,以确保熔体充模平衡,如图6所示。

图6 护盖件模具“O” 型腔排列设计

2.4 处理结果

通过扩大两侧四腔点浇口直径的办法,使得注塑过程中六型腔熔体充模平衡,加工后六个型腔中的护盖件形态饱满且合格,达到了模具设计要求的效率。

3 薄壁壳体注塑件压痕等缺陷的原因及其解决方案

注塑件名称为壳体,如图7所示,材料为黑色聚酰胺1010。

3.1 现象概述

如图8所示,壳体上存在着明显的折皱、压痕、翘曲缺陷。

图7 壳体二维图

图8 壳体

3.2 问题原因

壳体凹底尺寸为102 mm×80 mm×20 mm,而壁厚只有2 mm,壁厚与凹底面积比值很小,故所需的脱模力很大;而用四根截面很小的顶杆进行脱模,使得凹洼底面与顶杆接触处受力集中,因此壳体易在接触部位产生压痕以及其他形式的变形。

3.3 解决方案

该模具脱模结构采用的顶杆脱模是不合理的,可采用脱件板方式进行壳体的脱模,以避免壳体产生压痕等变形缺陷。

4 注塑垫片填充不足等缺陷的原因及其解决方案

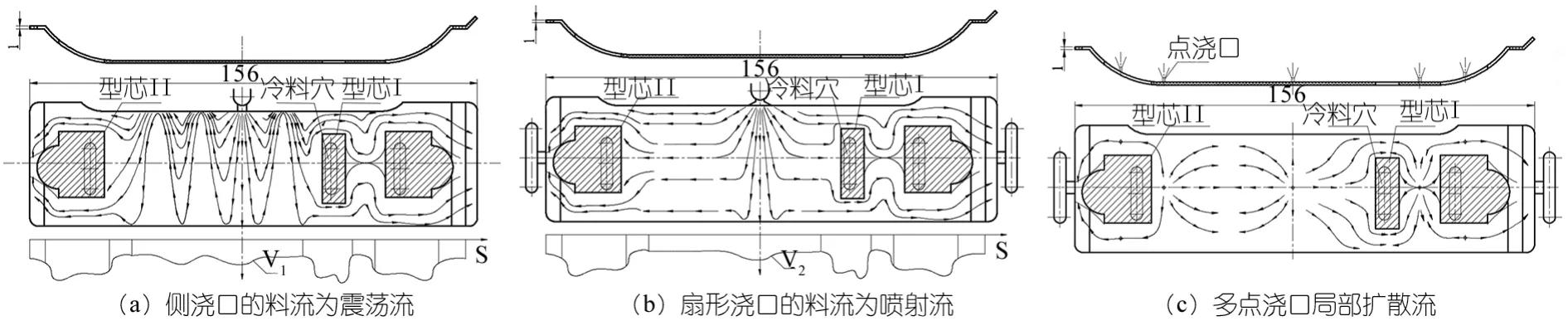

垫片为薄壁件,如图9(a)所示,其材料为低密度的聚乙烯。

4.1 现象概述

注塑垫片有明显的填充不足、气孔、熔接痕和流痕等缺陷[4]。

4.2 问题原因

可知所设计的型芯Ⅰ为长方形,型芯Ⅱ为长方形和半圆形的组合。熔体料流的流动状况,如图9(a)所示,侧浇口所注入的熔体,在碰到型腔壁后便改变了流向,并继续填充模腔,当熔体料流绕过型芯Ⅰ时,其上下前缘熔体汇合后并与长方形壁之间形成了三角形的涡流区。三角涡流区内易存贮着残留的气体,即产生了填充不足和气孔等缺陷。熔体蛇形流到三角涡流区时,因较长路程的流动造成了熔体的降温,冷凝的熔体在此处交汇,形成了熔接痕,且塑件在熔接痕处的强度较差;而熔体流过型芯Ⅱ时,料流形成了喇叭区,此处所产生的熔接痕也很明显;因为由注塑件型孔确定的注射模具形状是无法改变的,故料流在型芯Ⅰ和型芯Ⅱ处的流动状态和熔接痕位置也因此固定了下来;好在垫片只是起到衬垫的作用,对其强度和刚性要求不严,因此垫片熔接痕的缺陷可以忽略。而浇口处的熔体流动状态的流速V1变化较大,加之型腔长度较长,如此形成的震荡流便造成了流痕缺陷。

4.3 解决方案

(1)方案一 将矩形侧向浇口改成扇形浇口,如图9(b)所示。更改之后,由于熔体料流喷射范围的扩大而形成了喷射流,同时浇口处熔体流速也变得平缓,即避免了流痕的产生。而针对出现塑件填充不足的缺陷,可适当地修宽浇口,即可改善填充不足的现象,再在产生熔接痕的位置上设置冷料穴,让料流前锋的冷凝料进入冷料穴,即可避免熔接痕缺陷的产生。

(2)方案二 若将一个点浇口改成多个点浇口,并将其分布在如图9(c)所示的位置上,注塑时形成局部扩散流,如此可减少熔体流动的流程,进而降低熔体产生的温降效果,这样有利于料流平稳填充,从而消除填充不足、熔接痕和流痕等缺陷,还可以进一步提高垫片成型的质量。但此方案因模具的改动量过大,模具将从二模板改成三模板,且整个浇注系统要推翻重造,存在着较大的经济损失。这种方案只有在模具重新制造时,才可以采用。

5 结束语

为了解决耳罩圈注塑件产生填充不足和熔接痕的缺陷问题,本文采用了合理设计模具浇注系统的结构形式,即对浇口形式和数量作进一步优化的方案;为了消除注塑护盖件存在得缩痕缺陷,采用了扩大两侧四腔点浇口直径的方案,控制各模腔压力平衡;为了避免薄壁壳体注塑件压痕变形等缺陷的问题,采用了脱件板方式进行壳体脱模的方案;为了解决注塑垫片填充不足和熔接痕等的缺陷问题,则采用了将侧浇口改成扇形浇口并设计多个数量浇口的方案,控制注塑过程熔体料流进行平稳填充模腔。

图9 垫片缺陷分析图

综合上述注塑件的缺陷问题及其解决方案,在实际生产中考虑到生产的经济效益,一般会采用对原模具进行改进和优化的解决方案,而较少涉及到推翻和报废已有模具,对于完善的模具方案在新设计的模具采用。再者,可在模具结构方案制订之初,根据经验或通过有限元预成型模拟的方式对注塑件成型效果作预期分析,可以预期分析到注塑件可能出现的缺陷问题,并以此对模具进行相应优化,最终达到避免注塑件产生缺陷的目的。