化学反应自驱动滚动机器人设计与实验

2021-02-01何雪涛刘由之焦志伟杨卫民马昊鹏

何雪涛 刘由之 焦志伟 于 源 杨卫民 马昊鹏

(北京化工大学机电工程学院, 北京 100029)

0 引言

滚动是将旋转与线位移复合的运动形式,是机器人较为常见的一种运动方式。目前,滚动机器人的主要驱动方式有基于机器人本体变形和基于机器人体内质心的偏移[1-2]。与几何机器人变形[3]不同,基于机器人本体变形的驱动方式主要是将柔性圆形外壳通过外力使其变成椭圆,脱离原来的稳态,从而产生运动[4-5]。SUGIYAMA等[4]制作的滚动机器人利用弹性圆环内部的SMA线的热伸缩特性使滚轮变形,实现滚动。对于此类基于本体变形实现滚动的机器人,相关研究人员对其进行了运动理论分析[6]。基于机器人体内质心偏移的驱动方式主要包括电机配重驱动[7-8]、滑轨驱动[9]、轮式驱动等[10-12]。JAVADI等[9]利用电机驱动球内重物在导轨上滑动,使机器人重心偏移,从而实现滚动。文献[11]通过小车在机器人内壁的爬行,间接地改变机器人整体重心,从而驱动机器人滚动。目前,该类机器人有完善的驱动和控制策略理论[13-14]。

相较于传统方式多采用的电动驱动,采用气动驱动方式能够降低机器人的复杂性,解决了在某些隔离环境下的电源供给问题和强电磁干扰下的电路控制问题[15-16]。气动驱动的方式分为气泵驱动[17-19]、压缩空气驱动[20-21]和化学反应产生气体驱动[22-24]。使用化学反应产生气体的驱动方式,其优点是供气设备和原料总质量最小,更便于机器人轻量化[15]。本文基于重心改变实现滚动的原理,设计基于化学反应自驱动的滚动机器人,通过设计流量随角度变化的重力阀来代替传统的传感器和电磁阀,以完成滚动机器人的自驱动控制,并通过实验分析自驱动滚动机器人的运动特性和性能。

1 滚动机器人运动原理

化学反应自驱动滚动机器人结构及运动原理如图1所示。滚动机器人内部分为6个反应腔室A~F,6个腔室呈周向均匀分布,每个腔室中均放置催化剂,相邻的2个腔室之间通过单向阀导通。在6个腔室中选择3个不相邻的腔室安装重力阀。重力阀是一种开闭情况随角度旋转而变化的阀门。当重力阀出口朝向与铅垂线相差角在一定角度以内时,阀门关闭,其他状态下阀门打开。向滚动机器人的腔室F注入反应液,由于单向阀会阻碍反应液向腔室E流动,此时反应液会向腔室A流动,逐渐填充腔室A和腔室B。在注入一定量反应液后,将滚动机器人置于水平面上,由于滚轮中心对称,填充反应液的腔室会在滚动机器人下方,且前液面和后液面在一条水平线上,如图1所示。

在注入反应液后,滚动机器人内部反应液接触到催化剂,反应产生气体,气体脱离液相,在液面上方积聚。其中,在腔室F内,由于腔室F与腔室E之间由单向阀连通,气体和液体均不能从腔室F流向腔室E,因此,在腔室F的液面上方将形成高压区;在腔室A内,由于液面上方是密封的,将在催化剂和液面之间形成气相隔离区,阻止反应的进一步发生。因此,持续的反应仅在腔室F发生。由于重力阀在该角度区间处于关闭状态,高压区将推动腔室F的反应液流向腔室A进而流向腔室B,前液面降低,后液面升高,滚动机器人整体重心转移,产生滚动。

实验采用的反应液是过氧化氢溶液(质量分数为30%),催化剂为二氧化锰颗粒,两者反应方程为

(1)

过氧化氢催化分解反应中,化学能转换为内能和机械能,滚动机器人主要利用其中的机械能和少量内能驱动滚动。

2 重力阀结构设计与性能分析

2.1 重力阀结构设计

自驱动滚动机器人滚动的关键部件是重力阀。重力阀是一种阀门的开闭情况随阀门所处垂直角度变化而变化的一种阀门,既需防止反应液的流出,也需导通部分腔室和外部大气,释放气体。重力阀由基底、铜珠和上盖组成,铜珠置于基底内侧的变径通道内,如图2a所示。当阀门处于不同的垂直角度时,铜珠的位置也不同,当铜珠与基底接触时,阀门关闭;当铜珠脱离基底时,阀门打开。

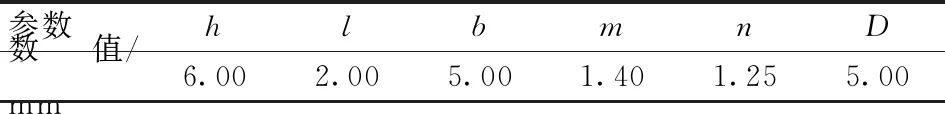

重力阀基底由Smooth-On公司的Dragon Skin 0030型硅橡胶制成,将混合好的Dragon Skin 30型硅橡胶倒入光固化3D打印模具中交联固化成型。重力阀关键尺寸如图2b所示,参数如表1所示。在基底上放入直径D为5 mm的铜珠,盖上由3D打印成型的上盖,以防止阀门倒置时铜珠掉落。

表1 重力阀结构部分参数Tab.1 Parameters of gravity valve structure

重力阀的密封主要由铜珠和硅胶基底的贴合决定,贴合效果主要取决于两者尺寸的配合。为获得最小的泄漏量,需对重力阀的结构参数弧形贴合面直径d和锥面倾角α进行优化。

在实际情况中,由于光固化3D打印工艺存在一定的尺寸误差,硅胶在模具内加热加速固化时会有热胀冷缩现象;此外,使用模具成型硅胶会有微弱内应力,取出时硅胶尺寸会有微小形变。这些因素均会影响硅胶基底弧形贴合面半径rc,硅胶基底弧形贴合面与铜珠难以完全贴合,因此需要制作多种弧形贴合面直径d(d=2rc)的硅胶基底,确定最佳贴合面半径。

当重力阀正向放置时,铜珠受重力和流体压力的作用,铜珠嵌入重力阀。当重力阀倒向放置时,铜珠为了脱离基底,需依靠自身的重力。为保证重力阀的正常工作,在重力阀倒向放置时,铜珠在不依靠外力的情况下能脱离基底。硅胶基底内壁面对铜珠的摩擦力是影响铜珠自由下落的因素。对于相同铜珠,影响铜珠掉落的因素主要是锥面倾角α。当锥面倾角α较小时,硅胶基底的内壁面近乎垂直,当铜珠受压力嵌入时,将较难掉落。需要通过实验确定弧形贴合面直径d及锥面倾角α。

制作了弧形贴合面直径d为5.0~5.8 mm、锥面倾角α为95°~120°的重力阀基底,如图3所示。

在不同基底上进行了铜珠自由掉落实验。将阀门基底正向放置,在阀门基底上放置铜珠,在铜珠上竖直向下施加0.1 N的压力,维持3 s。3 s后撤去压力,将阀门旋转倒置,确认铜珠是否能自由掉落,如图4所示。

各重力阀铜珠自由掉落实验结果如表2所示。当弧形贴合面直径d为5.6~5.8 mm时,不同锥面倾角α都可以实现铜珠的自由掉落;当弧形贴合面直径d为5.4 mm时,满足铜珠可自由掉落的锥面倾角α范围为110°~120°;当弧形贴合面直径d为5.2 mm时,锥面倾角α只能是120°。

表2 铜珠自由掉落实验结果Tab.2 Result of copper ball free drop experiment

2.2 重力阀流量性能测试

重力阀在不同角度下阀门开闭状态不同,为探究重力阀的开闭性能,需探究在不同的角度下,重力阀的通过流量。设计了图5所示的实验装置,其中包括稳压气源装置、小流量气体测试装置和重力阀旋转测试腔。

稳压气源装置可以稳定提供较低气压(0.5~60 kPa);小流量气体测试装置主要通过体积法测量流量,其基本原理是测量在一段玻璃管内液柱的流动速度来确定流量;重力阀旋转测试腔是一个内分上下两个腔室的密闭腔体。上腔体连接稳压气源装置,下腔体连接小流量气体测试装置。上下腔体间装入重力阀。将稳压气源装置、小流量气体测试装置和重力阀旋转测试腔分别与计算机连接,由Python脚本控制和读取3个装置的数据。

持续加压测试方法和间歇加压测试方法如图6所示。持续加压测试方法是测试过程中始终保持重力阀两侧的气压差为恒定,测量重力阀在指定角度通过的流量;间歇加压测试方法是将重力阀旋转到指定角度前先将入口侧恢复到大气压,然后对入口侧加压,测量流量。

由于重力阀中存在可活动的铜珠,在重力阀旋转一定角度的过程中,重力阀的开闭受持续加压或间歇加压影响。在滚动机器人中,理想状态下重力阀由关闭状态变为打开状态时,重力阀所在的腔室未与外界大气连通,反应产生气体使得腔室内气压较高,此时属于持续加压情况。当重力阀由打开状态变为关闭状态时,重力阀所在腔室气压与外界大气压一致,此时属于间歇加压情况,因此使用间歇加压来测量该情况下的流量。因此,重力阀的实际关闭区间是从间歇加压状态阀门关闭到持续加压情况下阀门打开的这一段区间。对满足铜珠可自由掉落条件的16个重力阀分别进行持续加压测试和间歇加压测试。重力阀通过的流量随角度变化的测试结果如图7所示。

对于每一个重力阀,持续加压和间歇加压都存在一个低流量角度区间(区间内流量小于2.50 mL/s),在该区间内重力阀的铜珠下落,与基底接触,重力阀处于关闭状态,通过的流量达到了最低水平。针对每一个不同参数的阀门,对持续加压测试中处于低流量角度区间的流量和间歇加压测试中处于低流量角度区间的流量计算总的平均值,其总平均流量云图结果如图8所示。由图8可知,随着弧形贴合面直径d与锥面倾角α的增大,重力阀关闭时的总平均流量增大,重力阀的气密性降低。当d和α均较小时,铜珠与硅胶基底的贴合效果更好,尤其是当锥面倾角α为95°,弧形贴合面直径d为5.6 mm时,阀门关闭区间的平均流量达到了最低,气密性最好。

选取弧形贴合面直径d=5.6 mm、锥面倾角α=95°的重力阀,重力阀在持续加压和间歇加压时的流量随角度变化如图7a所示。此时,重力阀关闭临界区的角度(简称为重力阀关闭角)θclose为290°,重力阀打开临界区的角度(简称为重力阀打开角)θopen为65°,重力阀实际关闭区间长135°,关闭区间内的平均流量约为0.12 mL/s。

3 滚动机器人参数分析

3.1 液位分析

滚动机器人持续滚动的条件之一是当前一个腔室结束反应前或结束反应时,下一个腔室能够开始反应,因此,存在一个最低液位,当低于这个液位时,滚动机器人无法持续滚动。最低液位情况如图9所示,此时腔室F刚好停止反应,由于要求滚动机器人能够持续滚动,腔室A此时的隔离液位线处于临界状态,即反应液与催化剂刚好接触,腔室A反应即将开始,此时反应液液位为最低液位。

在最低液位情况下,把液位与滚轮外壁接触线与0°铅垂线的夹角(简称为最低液位角)记为α1。此时,腔室F反应结束,腔室A反应开始,腔室F的重力阀可以开启。为防止重力阀在液面以下打开,最低液位角α1与重力阀打开角θopen应满足

α1<θopen

(2)

当滚动机器人中的液位比最低液位高时,反应将同时发生在腔室F和A,此时2个腔室的反应速度和反应液与催化剂的接触面积正相关。当腔室F的反应速度大于腔室A时,腔室F内产生气体的速度将大于腔室A,此时腔室F中的液体会继续向腔室A流动。但是如腔室F中的反应速度和腔室A一致,如图10所示,此时腔室F和腔室A内的反应液和催化剂接触面积均达到最大,则腔室F中的液体将不会流向腔室A,腔室F中将一直存有反应液,该种情况不利于滚轮的持续滚动。因此最高液位不能高于该高度。

此外,最高液位角α2还被重力阀的打开角所限制,即

α2<θopen

(3)

因此,对于滚动机器人滚动时的理论液位角αr应满足

α1<αr<α2

(4)

在实际滚动中,滚动机器人能够运动的条件是反应液重心偏移造成的扭矩Mg大于摩擦扭矩Mf。由于摩擦力的存在,实际液位线比理论液位线高,如图11所示。对于理论液位角为αr滚动机器人,实际运动中实际液位线角度记为βr(简称实际液位角),Mg近似为

(5)

式中G——理论液位线与实际液位线之间的液体所产生的重力,N

ρ——反应液密度,kg/m3

dr——腔室厚度,m

R——腔室内壁外圈半径,m

r——腔室内壁内圈半径,m

g——重力加速度,m/s2

在式(5)中,αr和βr均为弧度制,转换到角度制时,需满足240°≤βr<αr≤330°。

αr和βr对扭矩的影响曲面如图12所示,其中240°≤βr<αr≤330°,对于在该范围内任意的βr,扭矩Mg随αr先增加后减小;对于在该范围内的任意αr,扭矩Mg随着βr的减小而增加。当αr=310°,βr=240°时,滚轮的扭矩Mg最大为1.68×10-3N·m。

为防止重力阀漏液,重力阀关闭角需在液面所在角度之上,即

βr<θclose=290°

(6)

由式(4)~(6)可得滚动机器人的理论最大扭矩Mgmax为

(7)

当α1=327°时,扭矩Mg达最大(6.3×10-4N·m)。

3.2 滚动机器人设计

使用3D打印成型滚动机器人外壳。在每个腔室内填充满等量的二氧化锰颗粒催化剂。腔室与腔室之间安装鸭嘴阀连通,鸭嘴阀简便轻巧[25],可保证反应液体的单向流动。在对称的3个腔室中将选定尺寸的重力阀安装至内表面。在3D打印成型外壳的上边缘涂一层胶水,覆盖透明的TPU薄膜,静止5 h待胶水完全凝固。在入液口注入过氧化氢溶液,将滚动机器人置于平台上,开始滚动。设计流程如图13所示。

滚动机器人实际运动过程如图14所示。在105 s内滚动了30°,滚动速度先增加后下降,最高滚动角速度为2(°)/s。

滚动机器人的滚动速度先增加后下降,其原因为滚动机器人的滚动速度与反应速率相关,反应速率越快,滚动速度越快。而过氧化氢的催化分解反应速率与反应温度和过氧化氢浓度有关。过氧化氢分解反应为放热反应,开始反应时,反应液与催化剂温度上升,进一步促进反应速率加快,在反应前期,由于催化剂面积有限,过氧化氢浓度对催化分解速率影响较小,温度对反应速率的影响处于主要地位,因此滚动速度会上升。随着反应的进行,反应温度趋于稳定,此时反应速率的变化趋势取决于过氧化氢浓度。随着反应进行,过氧化氢浓度降低,因此反应速率降低,滚动速度降低。

采用化学反应驱动的自驱动滚动机器人主要适用于需求低速驱动滚动的场合。机器人滚动速率取决于化学反应生成气体的速率,当该固-液相反应过于剧烈时将产生大量泡沫,泡沫容易附在腔室内壁,不利于滚动的持续进行,因此该种驱动方式难以使机器人达到较高的转动速率;滚动机器人的“燃料”是过氧化氢水溶液,当过氧化氢浓度过低时,需将溶液导出后再重新加入新的反应液。

4 结论

(1)设计了一种化学反应自驱动滚动机器人,在滚动机器人内部各个腔室里发生化学反应,推动反应液在腔室内循环流动,通过重心的改变驱动机器人滚动,该机器人无需外部能源和逻辑电路即可自驱动滚动。

(2)设计了化学反应自驱动滚动机器人的关键部件——重力阀,重力阀流量随阀门所处角度改变而变化,为提高重力阀的流量控制性能,对重力阀的结构参数进行了优化。

(3)分析了滚动机器人最低液位线、最高液位线等液位参数与重力阀开闭角度之间的关系,获得了重力阀实际转动时所能提供的转动力矩。应用自驱动滚动机器人进行实验,结果表明,最高滚动角速度为2(°)/s,验证了该设计方法的可行性。