Fe/Si 比对稀土处理工业纯铝组织性能的影响①

2021-01-30阳慎兰杨长龙陈保安祝志祥

靳 东, 阳慎兰, 赵 辉, 杨长龙, 陈保安, 丁 一, 祝志祥, 韩 钰

(1.中南大学 材料科学与工程学院,湖南 长沙410083; 2.国网辽宁省电力有限公司沈阳供电公司,辽宁 沈阳110042; 3.全球能源互联网研究院有限公司,北京102209)

工业纯铝具有导电率较高、比强度高、耐蚀性能良好、价格低廉等优点,被广泛应用于制备钢芯铝绞线的导体材料[1-2]。 Fe、Si 元素作为工业纯铝中固有的杂质元素,会降低导电性能,并影响其力学性能[3]。 研究表明,合适的Fe/Si 比能够使工业纯铝获得力学性能和导电性能的良好匹配[4-5]。 目前相关研究主要集中在高Fe/Si 比对工业纯铝性能的影响上[6-8],本文着重探究低Fe/Si 比对稀土处理工业纯铝组织和性能的影响,为硬铝导线的工业化生产提供借鉴。

1 实验材料及方法

以纯度大于99.7%的工业纯铝(下文若无特殊说明均表示质量分数)、Al-20%Si 中间合金以及Al-10%Mm(Mm 为La/Ce 混合稀土,w(La) ∶w(Ce)= 35% ∶65%)为原料,通过改变Si 添加量,设计了10 种不同Fe/Si 比的合金,其中La/Ce 混合稀土(Mm)的添加量均为0.1%。 采用坩埚电阻炉进行合金熔炼,将工业纯铝在720 ℃下熔化,加入Al-20%Si 和Al-10%Mm 中间合金,经搅拌、除气、静置后,700 ℃下进行水冷浇铸,获得合金铸锭。 采用电感耦合等离子体原子发射光谱(ICP-AES)测试合金中的Fe、Si 含量。 表1 为合金的实际成分以及计算获得的Fe/Si 比。

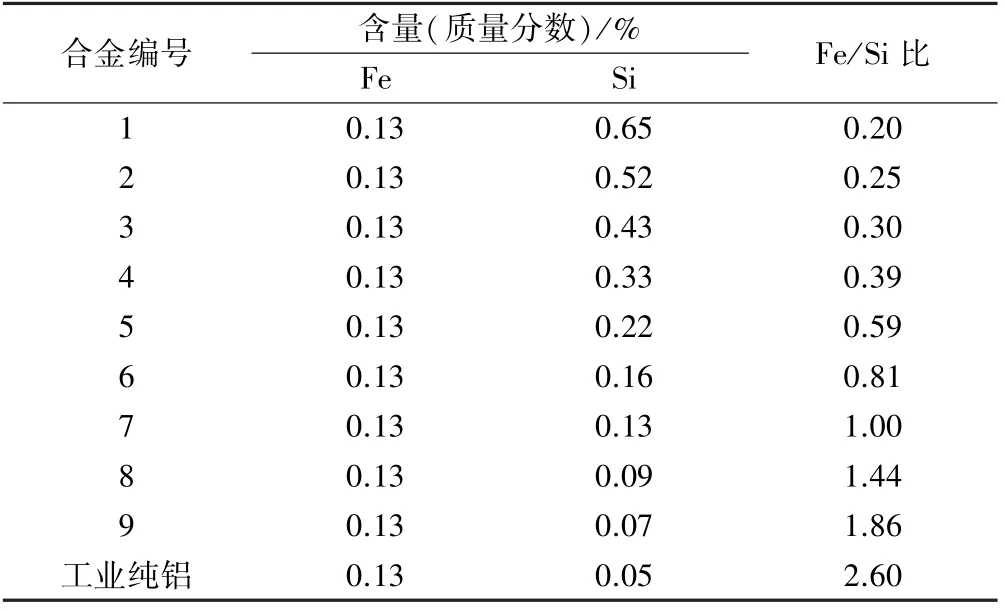

表1 合金的实际成分及Fe/Si 比

试样经机械抛光后,进行阳极覆膜,覆膜液的成分为97 mL 去离子水+1.1 mL H3BO3+3 mL HF,采用Leica DMI300 M 金相显微镜(OM)对合金进行组织观察;采用FEI Quanta-200 型扫描电子显微镜(SEM)的背散射模式对合金的第二相形貌及分布进行观察;采用JEOL JXA-8230 型电子探针(EPMA)对合金进行成分分析。

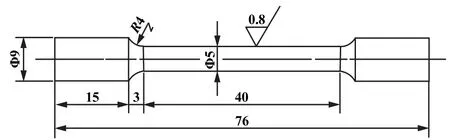

采用MTS810 型万能试验机进行室温拉伸试验,拉伸速率为2 mm/min,图1 为拉伸试样示意图。 每种合金取3 个平行试样,以平均值作为实验值。 采用Sigma 2008A1 型涡流电导仪测量电导率,测试频率为60 kHz,测试温度20 ℃,每个试样测量3 组数据,取平均值作为实验值。

图1 拉伸试样示意图(单位:mm)

2 结果与分析

2.1 不同Fe/Si 比合金的强度和导电率

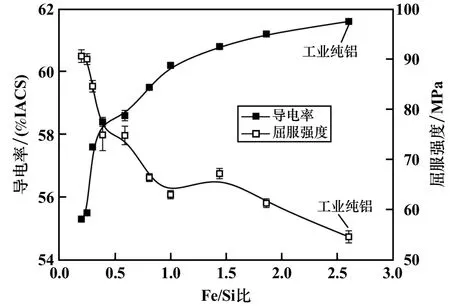

图2 为不同Fe/Si 比合金的屈服强度和导电率。由图2 可以看出,随着Fe/Si 比增大,合金屈服强度总体上不断降低,导电率不断增加。 当Fe/Si 比小于1.00时,合金屈服强度和导电率变化幅度较大;当Fe/Si 比大于1.00 时,合金屈服强度和导电率变化幅度较小。 由图2 还可以看出,工业纯铝(Fe/Si 比为2.6)导电率最高,但屈服强度最低;添加Si 元素,使Fe/Si 比为0.20,合金导电率最低为55.3%IACS,但是屈服强度最高,达到90.6 MPa。 根据图2 中合金强度和导电率的变化趋势,可以通过改变Si 添加量来调节铝导体材料的强度-导电率关系,设计满足服役需求的铝导体合金成分。

图2 不同Fe/Si 比合金的屈服强度和导电率

2.2 Fe/Si 比对合金显微组织的影响

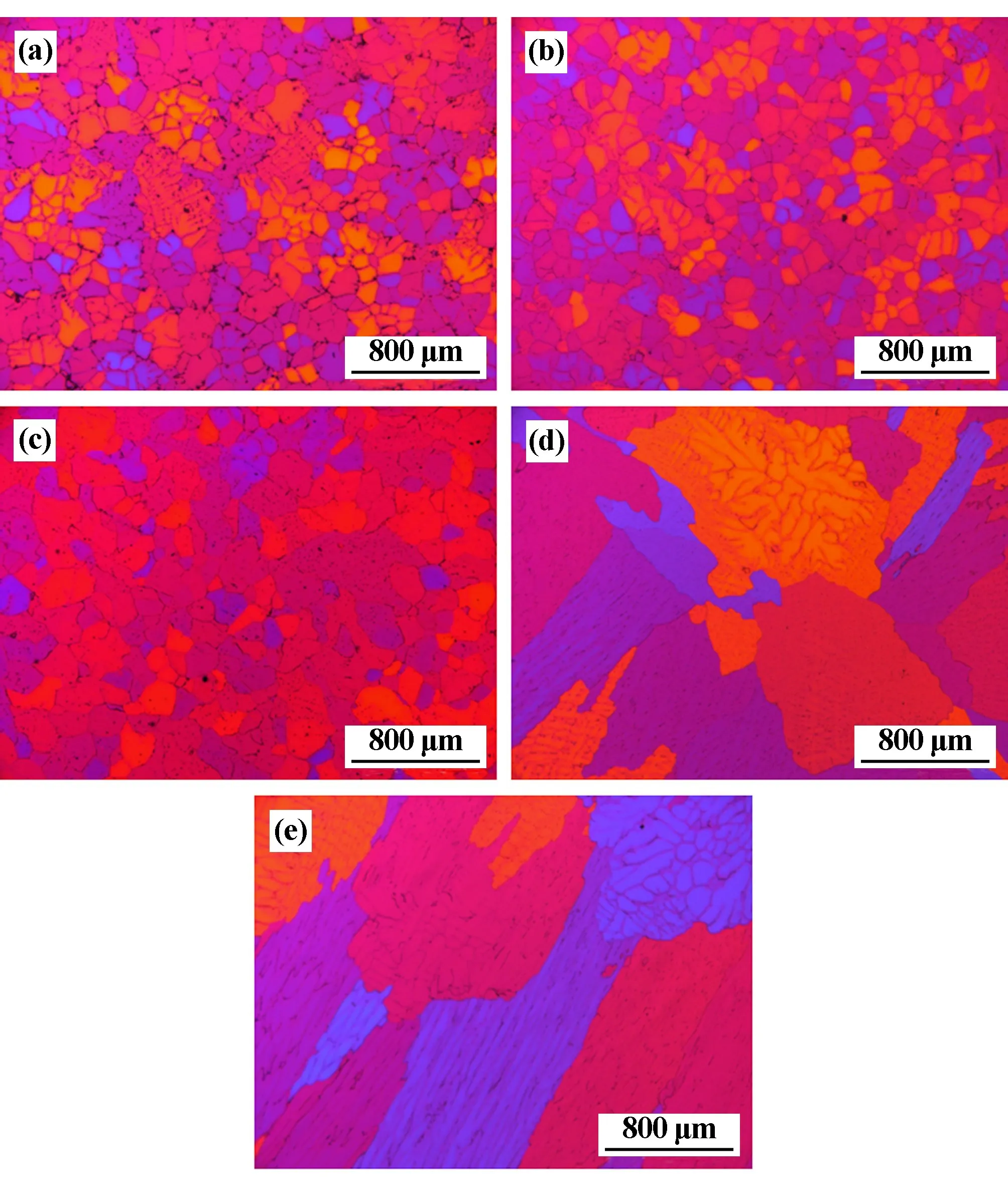

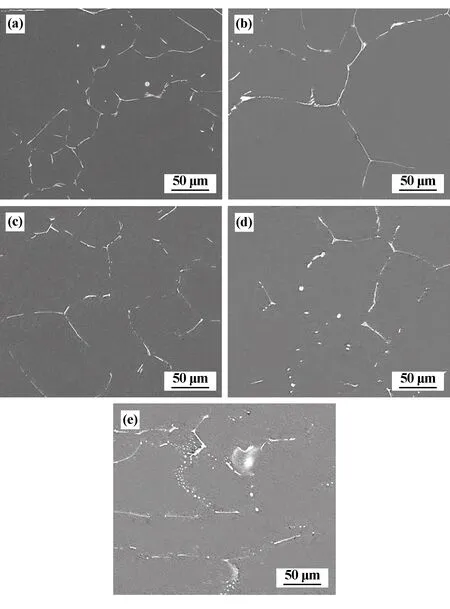

图3为不同Fe/Si 比合金铸态组织的金相照片。由图3 可以看出,随着Fe/Si 比增加,晶粒尺寸逐渐增加。 Fe/Si 比为0.20 或0.59 时,合金晶粒尺寸较小,平均尺寸约为100 μm,合金强度较高但导电率较低;Fe/Si比为1.00 时,合金晶粒尺寸有所增加,约为300 μm,合金强度有所下降,导电率上升;Fe/Si 比为1.44 或2.60时,合金晶粒尺寸明显增大,平均晶粒尺寸大于800 μm,并且在晶粒内可以看到明显的枝晶组织,此时,合金的强度很低,导电率较高。 结合图2 和图3 可知,当Fe/Si比小于1.00 时,合金晶粒尺寸较小,根据Hall-Petch 关系,晶粒尺寸越小,细晶强化作用越明显,合金强度越大;当Fe/Si 比大于1.00 时,晶粒尺寸较大,合金强度较低。

图3 不同Fe/Si 比合金铸态组织的金相照片

图4 不同Fe/Si 比合金第二相的SEM 照片

图4 为不同Fe/Si 比合金第二相的SEM 照片。 由图4 可以看出,Fe/Si 比会对晶界和晶内的第二相形貌产生影响。 Fe/Si 比小于1.00 时,合金的晶内出现少量球状相,晶界处产生了连续分布的长条状或针状形貌初生相,这种相通常会割裂基体,成为裂纹萌生源,降低合金的力学性能和加工性能[5]。 Fe/Si 比为1.00时,合金晶内未观察到第二相,而晶界处的第二相仍为长条状或针状,但晶界第二相呈现不连续分布。 Fe/Si比为1.44 时,晶界上的条状或针状的第二相明显减少,并产生了球状第二相。 Fe/Si 比为2.60 时,晶界上产生了较多的点状第二相。 通常当铝导体材料中Fe/Si 比大于1.00 时,会形成α-AlFeSi 相,具有鱼骨状或不规则片状[5,9],但在图4(d)~(e)中并未观察到这种形貌的第二相,表明添加的混合稀土能够改善第二相的形貌。

硬铝导线的性能与合金中杂质元素的含量及存在形式密切相关,通过改变合金铸坯的Si 含量来改变Fe/Si 比,并加入适量的混合稀土,会使合金中杂质相种类和形貌发生改变。 一般来说,固溶在基体中的杂质元素对晶格势场的周期性破坏较大,自由电子的运动受阻导致材料的导电性能下降。 通过合金化的方法可以使固溶在基体中的杂质元素析出与其他元素形成稳定的第二相,改善合金的导电性能[10]。

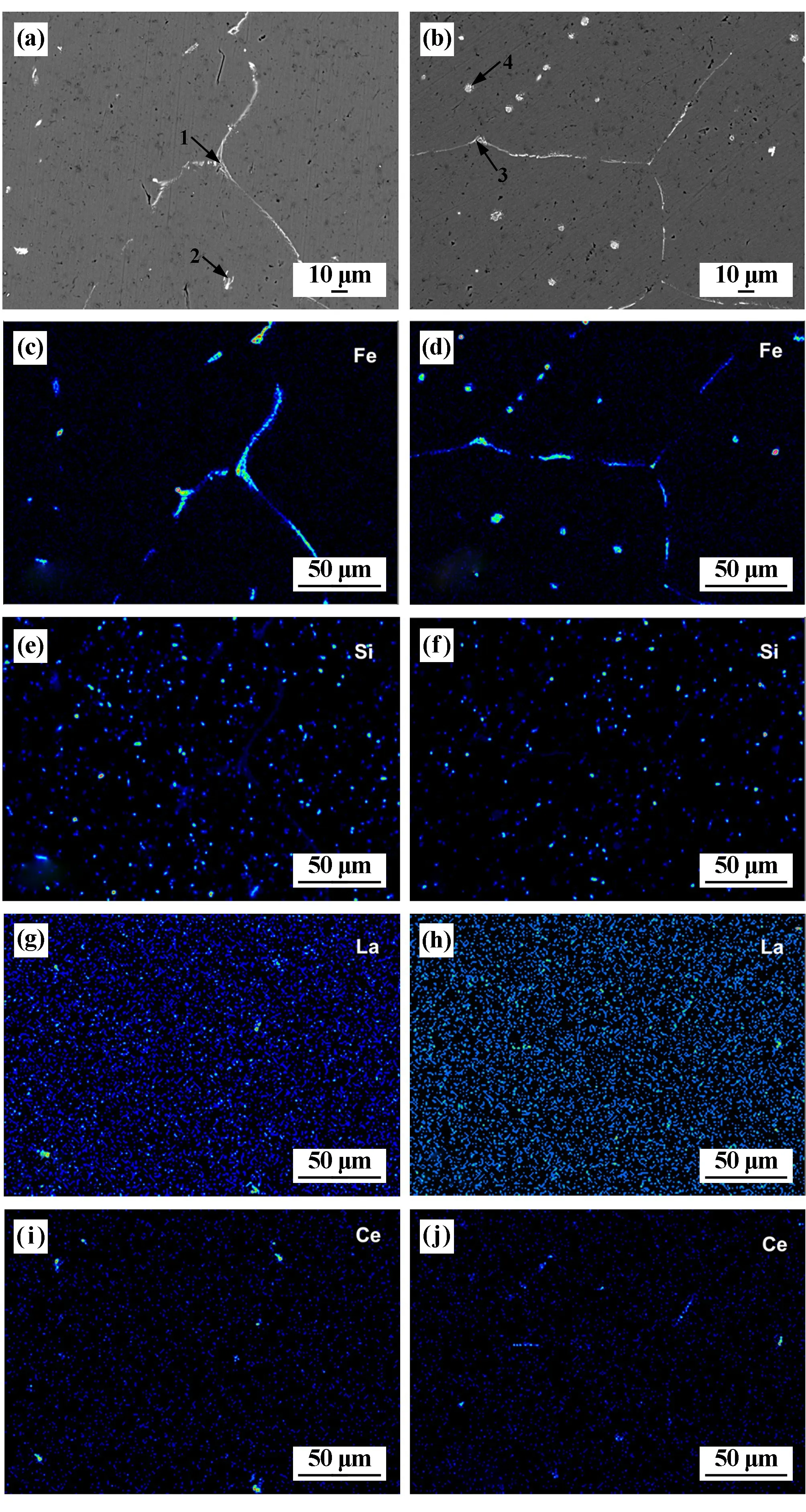

采用电子探针分别对Fe/Si 比为0.59 和1.44 的合金进行成分分析,结果如图5 所示。 当Fe/Si 比为0.59 时,Fe 元素主要在晶界和晶内的第二相上偏聚,表明Fe 元素主要以化合态形式存在,Si 元素在初生相上也有部分富集,说明Si 和Fe 化合形成了AlFeSi 初生相,La、Ce 元素主要分布于部分晶内第二相上。 当Fe/Si 比为1.44 时,合金晶粒内和晶界上出现了球状初生相,Fe 元素在晶界和晶内的初生相均有富集,Si元素均匀分布,La、Ce 元素在晶内和晶界初生相上均有分布。

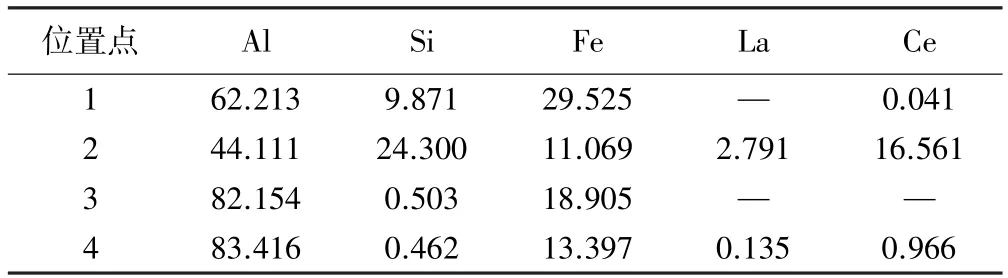

为进一步分析Fe/Si 比为0.59 和1.44 合金中第二相的成分,分别对图5(a)、(b)所示的晶内晶界第二相进行了能谱分析,结果如表2 所示。 由表2 可以看出,Fe/Si 比为0.59 时,晶界处的第二相包含Al、Si、Fe 和少量的Ce 元素,并且Fe 含量高于Si 含量,表明晶界初生相为α-AlFeSi 相。 晶内第二相包含Al、Si、Fe、La、Ce 元素,其中Si 含量高于Fe 含量,表明晶内初生相为β-AlFeSi 相,并且La、Ce 元素参与了晶内初生相的形核长大过程。 当Fe/Si 比为1.44 时,晶界和晶内第二相的Fe 含量均高于Si 含量,表明晶界和晶内初生相均为α-AlFeSi 相,并且晶内的球状初生相上存在La、Ce 元素的富集,说明La、Ce 元素能够对晶内第二相产生变质作用,改变第二相的形貌[10-11]。 进一步观察表2 可知,对于Fe/Si 比为0.59 的实验合金,晶内第二相所含混合稀土的含量高于Fe/Si 比1.44 的实验合金,说明当Fe/Si 比小于1.44 时,混合稀土Mm 更容易与实验合金中的杂质元素形成复杂的第二相,从而降低基体中固溶的杂质元素含量,提高实验合金的导电率。

图5 Fe/Si 比为0.59 和1.44 时合金SEM 照片及EPMA 面扫描照片

表2 Fe/Si 比为0.59 和1.44 时合金第二相成分分析结果(质量分数)/%

3 结 论

1) 随着Fe/Si 比增大,合金屈服强度总体呈下降趋势,导电率逐渐上升,说明Si 元素的增加能够提高合金强度,但会降低导电性能。

2) 当Fe/Si 比不大于1.00 时,晶粒尺寸较小,平均尺寸低于300 μm,合金的强度较高,导电率较低;当Fe/Si 比大于1.00 时,晶粒较为粗大,晶粒尺寸大于800 μm,合金的强度较低,导电率较高。

3) SEM 观察和能谱分析结果表明,Fe 元素主要在晶界和晶内第二相中聚集分布,Si 元素呈点状均匀分布,La、Ce 会在第二相上偏聚,并对第二相产生变质作用。