电应力对电连接器的力电特性与腐蚀影响分析

2021-01-28郁大照

郁大照,张 彤,刘 琦

(海军航空大学,山东烟台264000)

电连接器是用于实现器件、组件和系统之间电信号和相关控制信号传输的基础性元件[1-3]。电连接器正常工作要求通电,因而电连接器会受到电应力的影响,结构与性能也随之发生变化。

目前,对电应力的研究主要集中在电应力与温度场的耦合上。黄波[4-5]针对电连接器结构方面的可靠性问题,采用CST和ANSYS相结合的仿真方式,得到了电连接器在电流、温度与外力共同作用下的电流密度与温度分布机制及受力情况;Li[6]等建立了电连接器静态接触的有限元模型,仿真得到不同电流对接触件温度场的变化规律,进而得到热电应力综合作用下,接触电阻的动态变化;李志宏[7]通过ANSYS Workbench软件进行了USB3.0电连接器的电-热-力的多物理场耦合,分析了在电流导通情况下,电连接器温度场和结构场的变化情况;Struan[8]等将电连接器简化为1个三维接触模型,通过ANSYS热电耦合模块仿真得到电连接器的温度载荷分布与应力应变分布。

开展电应力对电连接器力电特性与腐蚀影响的研究,有利于发现不同电应力作用下电连接器的性能退化趋势,为电应力相关试验的开展提供参考。

1 理论分析

电连接器工作时会通电,由于电流的热效应,电流通过电阻时,在电阻上消耗的电能将转化为热能[9-10]。接触件的温度发生改变后,接触件的电导率也会发生变化。对于电导率为线性的导体,电导率σ 与温度T 关系式如下:

式(1)中:ρ0为参考电阻率;α 为温度系数;Tref为参考温度。

热量传递包括导热、对流和辐射3 种方式[11-14],插针与插孔作为完全接触的2 个物体,由于温度梯度在插针与插孔之间会有内能的交换,热传导遵循傅里叶定律:

电流会对接触件之间的热传导产生影响,当电流经过接触区域的导电斑点时,导电斑热流率q 与经过导电斑的电流I 的二次方成正比:

式(3)中:R 为接触电阻值;S 为导电斑点面积。

由于接触件与工作环境之间存在温度梯度,对流与辐射会对电连接器的温度产生影响。热辐射存在于一切物体之间,主要靠波长较长的可见光和红外线传播[15],但是,环境温度却不会太高,热辐射的影响微乎其微。因此,除了导热,还要考虑对流因素。对流交换热量Q 可以用牛顿冷却公式计算:

式(4)中:S 为固体参与与流体对流换热的面积;TS为固体温度;TB为流体温度;hf为对流换热系数。

对流换热系数的数值与换热过程中流体的物理性质、换热表面的形状、部位以及流体的流速等都有密切关系[16]。对流换热系数可用经验公式计算,以巴兹公式[17-18]计算的接触件在空气中的对流换热系数可通过表1查询。

表1 接触件在空气中的对流换热系数表Tab.1 Table of convective heat transfer coefficient of contact parts in the air

电连接器自身就是一个导体,且插针与插孔接触部分存在接触电阻。因此,电连接器通电工作时,焦耳热会在接触区内产生,接触区内的温度会明显上升。整理文献[1]所做电流试验如图1所示,电流的增大使得电连接器温度上升,由于电连接器与环境的对流散热,温度值最终趋于稳定,长期在这种高温环境下,插针和插孔弹性就会逐渐下降,接触件的接触压力逐渐减小,增大了接触失效的风险。同时,温度升高,也会增加基体材料铜合金的氧化速度,氧化铜膜层的厚度会迅速上升,使接触电阻迅速升大,从而导致电气性能下降。电流的增大还会发生短路或击穿情况,降低电连接器耐压性。

图1 接触温升变化试验数据Fig.1 Contact temperature change test data

2 力电特性分析

建立型号为22D#接触件三维模型如图2所示,其结构为典型的圆柱形双开槽结构,接触件基体材料为铜合金,热电属性如表2所示。

图2 接触件三维模型Fig.2 3D model of contact

表2 接触件基体材料热电属性Tab.2 Thermoelectric properties of contact matrix materials

物理场选择热电物理场与静力学分析物理场,插孔底端接地。首先,在插针尾部施加1A直流电,环境温度设为25℃,温度变化如图3 所示。在插针头部与插孔簧片处产生最大温升0.156℃,温度分布自接触区域向插针插孔底端递减,呈对称分布。将电流大小改为10A,温度变化如图4 所示,温度最大升高了5.272℃,接触件温度场分布与施加1A 电流的温度场分布一致。

图3 电流1A时接触件温度分布Fig.3 Temperature distribution of contact when the current is 1A

图4 电流10A时接触件温度分布Fig.4 Temperature distribution of contact when the current is 10A

仿真1~10A电流对温度变化的影响,记录下接触区温度升高的最大值,对比文献[3]所做的电流对电连接器接触件温度场变化曲线,绘制如图5 所示曲线。可知,仿真值略低于试验测试值,其原因是电连接器在做温度试验时并不是直接将接触件暴露在空气中,壳体的存在会降低接触件的散热值,温度会更多地保留在接触件中。接触件在ANSYS中仿真时直接将空气与接触件接触,且仿真时设置的环境温度保持恒定,散热系数低于试验时接触件散热系数。因此,整体上试验测试值略高于仿真值。

图5 电流导致温升曲线对比Fig.5 Contrast of curves of temperature rise caused by current

接触件施加10A 电应力后的接入静力学分析模块,在插孔底部添加固定约束,求解接触件总体形变图与总体应变图,如图6 与图7 所示。电流与温度应力的共同作用使接触件接触区域发生了最大形变,最大形变量为7.851×10-4mm。最大应变出现在簧片根部,最大值达5.752×10-4mm。接触件在热电应力作用下的形变量及应变分布与电流单独作用下的分布具有相似规律,且无论是最大形变量还是最大应变,数值都比较小。

图6 热电应力下接触件总体形变图Fig.6 General deformation diagram of contacts under thermoelectric stress

图7 热电应力下接触件总体应变图Fig.7 General strain diagram of contacts under thermoelectric stress

正常工作温度下,温度对接触表面的应力影响很小。因此,温度和电流对表面的热形变影响很小。在小于2 000 h,且在高于电连接器工作与试验温度的125℃时,铜合金的热蠕变速率为9.54×10-6/s,蠕变量只有0.921%。铜的蠕变速率ε(t)与表面温度T 满足以下关系:

式(5)中:C0为折算系数;σ 为接触件所受应力;k 为玻尔兹曼常数,k=0.861 7×10-4eV/K ;W 为铜合金激活能。

半径为0.41 mm 的22D#接触件在交变湿热最高温度65°C 的试验条件下,1 年后的热蠕变量只有0.804 μm。

3 腐蚀行为分析

为了简化计算,提高运行速度,如图8 所示,在簧片中部建立1 个0.4 mm×0.1 mm×0.1 mm 的镀层破损区域,在插针底部建立1 个0.4 mm×0.1 mm×0.05 mm的镀层破损区域,材料定义为铜合金。

图8 大气腐蚀仿真模型Fig.8 Simulation model of atmospheric corrosion

对大气腐蚀的仿真使用电流分布壳物理场,电流分布壳物理场将薄层域简化为边界,可以研究薄电解液层沿切线方向的电荷传递。氧气溶解度、电解液膜厚度和电导率都与环境湿度有关,氧气的传递会受极限电流影响。把相对湿度为0.8、NaCl 沉积量为0.001 kg/m2设置为参数值,在温度为35℃、NaCl 质量分数为5%的溶液条件下所测得的极化曲线,以插值函数的形式作为阳极边界条件,观测7 天后的腐蚀变化,仿真电流对大气腐蚀的影响。

忽略传质影响,COMSOL物理场添加二次电流分布,在插针尾部施加1~200A的电流,在插孔底部添加电接地边界条件,研究选择带初始化的瞬态研究。设置好边界条件后,对模型进行网格划分,划分类型选择自由四面体网格。模型已经简化,只取接触件的接触区域。因此,为了提高计算精度,网格大小选择极细化,网格划分完毕,如图9所示。

图9 大气腐蚀仿真模型网格划分Fig.9 Grid division of atmospheric corrosion simulation model

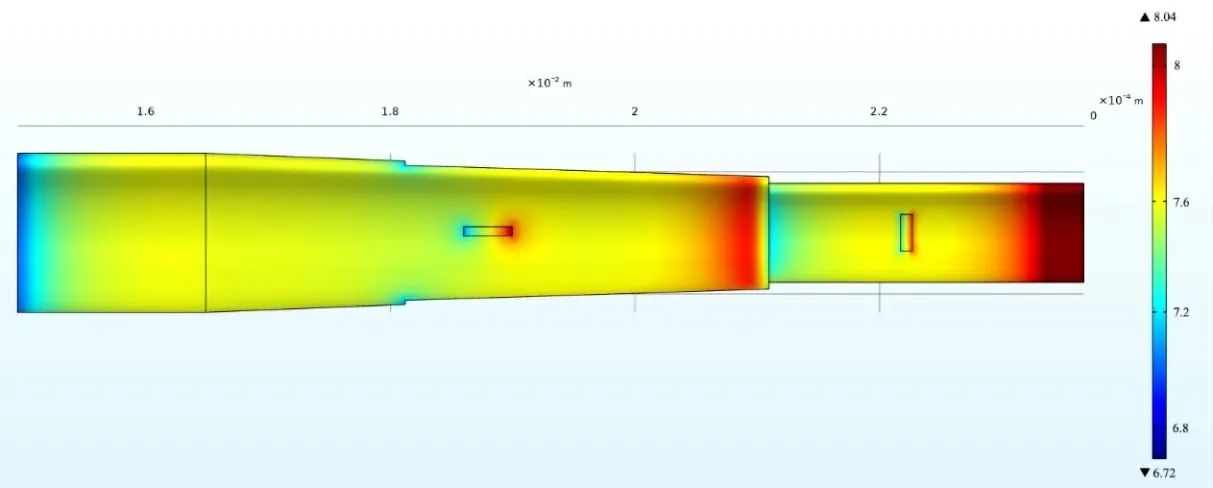

当施加10A工作电流时,接触区域电流密度分布如图10所示。电流施加在插针尾部,接地端在插孔底部,因而电流密度最大值集中在添加电流的插针尾部区域、簧片前沿与镀层破损处,最小值在插孔底部区域。图11 为插针镀层破损处局部放大图和簧片镀层破损处局部放大图。在簧片顶部,缝隙靠近施加电流的一侧电流密度最大,最大值为8.4 A/m2,而且在镀层破损区深处的电流密度要大于较浅区域;在缝隙远离电流一侧电流密度最小,为7.2 A/m2左右,相差大约1.2 A/m2。

图10 10A电流时接触件接触区域电流密度分布Fig.10 Current density distribution in the contact area at 10A current

图11 镀层破损区域放大图Fig.11 An enlarged view of damaged area of coating

当把施加在插针尾部的电流改为50A时,电流密度分布如图12 所示。电流密度分布规律与施加10A工作电流分布相似,最大值依然是在添加电流的插针尾部区域、簧片前沿与镀层破损处,最小值在插孔底部区域。由于电流的增大,电流密度的最大值变为31.19 A/m2,电流密度的差值减小,最大值与最小值相差0.79 A/m2左右。

图12 50A电流时接触件接触区域电流密度分布Fig.12 Current density distribution in the contact area at 50A current

添加10A 工作电流时,7 天后接触件接触区域腐蚀总厚度变化,如图13所示。腐蚀厚度变化与电流密度分布规律相似:在靠近添加电流一侧腐蚀厚度最大,最大值为30.198 6 μm ;远离电流一侧最小值为28.53 μm,最大值与最小值相相差1.668 6 μm,从镀层破坏最深处向外逐渐减小。将电流改为50A 时,7天后接触件接触区域腐蚀总厚度变化如图14 所示。分布规律与添加10A 工作电流相似:最大值为31.963 18 μm,最小值为30.54 μm,最大值与最小值相差1.423 18 μm。

图13 10A电流7天后接触件接触区域腐蚀总厚度变化Fig.13 Change of the total corrosion thickness of the contact area after 7 days under 10A current

图14 50A电流7天后接触件接触区域腐蚀总厚度变化Fig.14 Change of the total corrosion thickness of the contact area after 7 days under 50A current

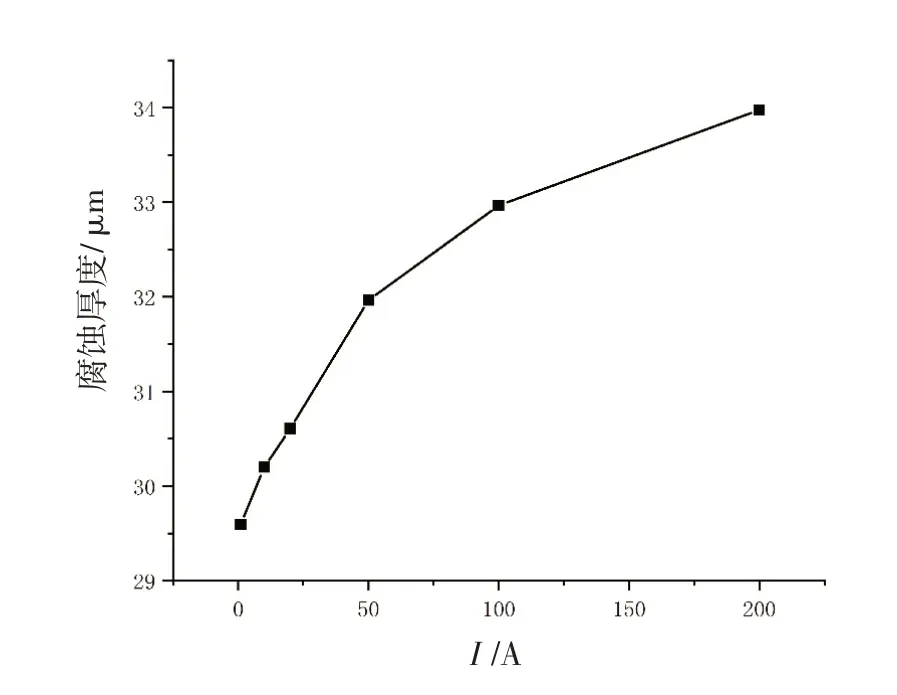

记录不同电流影响下电连接器接触件腐蚀总厚度最大值,如表3 和图15 所示。整体上,随着电流的增加,腐蚀总厚度逐渐增大,电流对腐蚀有着促进作用。当电连接器通入电流时,低电极电位的金属失电子速度加快,原本接触件镀层破损区域的铜元素形成铜离子离开接触件,产生氧化铜等腐蚀产物。电流通过镀层破坏区时,会增大基体铜的溶解,而且电流增大后,铜离子在电解液中的传递速度会加快。随着腐蚀产物的不断增多,会在镀层破损区域不断堆积,堆积物的增多反过来减慢了电解液的流动,使得腐蚀作用在一定程度上又降低了。

表3 不同电流下腐蚀总厚度最大值Tab.3 Maximum of total corrosion thickness under different currents

图15 不同电流下腐蚀总厚度最大值Fig.15 Maximum of total corrosion thickness under different currents

4 总结

电应力对接触件形变量的影响是较小的。但是,接触电阻的大小不仅与形变量有关,而且也与铜合金表面腐蚀产物的生成速度密不可分。电流促进接触件基体铜合金生成腐蚀产物的速度远大于由电流热效应产生的形变量。因此,电流主要通过加速接触件的腐蚀使接触电阻得以上升,进而导致电气性能的下降。

在多种因素共同作用下,电流对于长期的腐蚀有着促进作用。电流会加速氧气在腐蚀介质中的流动,提高阴极去极化作用。电流的提高会增加接触件接触区域电流密度,促进阳极基体铜的溶解。阳极溶解速度的增加,会提高腐蚀反应速度。但是,腐蚀厚度的增加随着电流增大逐渐变慢,这是因为铜离子与接触件表面附近的电子之间产生的电场倾向于将铜离子结合到接触件基体表面。当极化电位逐渐变为正时,阳极反应加速,反应产生的铜离子溶解并扩散到溶液中。随着反应的持续,铜离子继续积聚在反应表面上,铜离子在反应表面的不断堆积在一定程度上有助于抑制阳极反应过程。