油垫可倾式静动压混合支承摩擦副变形

2021-01-27于晓东詹士伟王发坤黄殿彬焦建华

于晓东,詹士伟,韩 飞,王发坤,孙 帆,黄殿彬,焦建华

(1. 哈尔滨理工大学先进制造智能化技术教育部重点实验室,黑龙江,哈尔滨 150080;2. 齐重数控装备股份有限公司,黑龙江,齐齐哈尔 161005)

液体静压支承在高速重载极端工况下运行时,间隙润滑油膜受强挤压力与强剪切力联合作用,润滑油温度升高,粘度下降,油膜刚度变小,支承摩擦副变形剧烈,严重时局部产生边界润滑或干摩擦,进而发生摩擦学失效。所以研究静压支承摩擦副变形规律,探明静压支承摩擦学失效机理,改善高速重载极端工况静压支承润滑性能是非常重要的。

邵俊鹏等[1]采用热力耦合有限元法对大型静压轴承的变形进行仿真分析,得到温度和转速对轴承变形的影响规律。韩怀平[2]采用热力耦合有限元法对轧辊转动时轧辊与轴承接触部分温度场进行仿真模拟,研究碾轧过程中轴向力对轴承温度变化的影响,得到了轧辊的轴向作用力与轴承接触区域温度的变化关系。郑志伟等[3]对受热应力与结构应力作用轴承进行研究,采用热力耦合有限元法,利用ANSYS 软件对其进行温度、应力以及寿命分析,得出温度变化对轴承寿命影响最大。郭力等[4]利用FLEUNT 软件对动静压轴承的油膜性能进行仿真分析,将得到的油膜温度场作为体载荷,进行摩擦副热变形分析,研究发现热变形对动静压轴承润滑性能的影响不可忽略。李梦阳等[5]对静压轴承的发热现象进行研究,利用CFX 软件搭建了静压轴承系统耦合传热模型,研究了不同条件和参数对轴承热态性能的影响。周益乐等[6]采用热力耦合有限元法对轴承压力和变形进行研究,对接触应力进行精确求解,为轴承结构优化提供了重要参考。郭传社等[7]采用热流固耦合有限元法探究了静动压混合轴承轴承间隙油膜温度分布场、压力分布场以及轴承变形场,并进行了动静压混合轴承结构优化。衡凤琴等[8]建立了某重型立式车床静压转台间隙油膜流固耦合模型,分析转速对油膜温度场和热变形场影响,为热误差控制提供了理论依据。汤世炎等[9]利用FLUENT15.0 有限元软件,探究了主轴转数、供油压力对动静动压混合轴承间隙油膜温度场的影响规律,并建立了热流固耦合模型,对其热变形进行分析。王东峰等[10]利用主轴-轴承径向热力耦合热网络模型,分析了轴系发热特性,发现主轴-轴承系统在轴承处温升明显,螺旋冷却管道对降低轴承外圈温升作用明显。于晓东等[11]针对静压支承摩擦副变形进行研究,利用ANSYS 有限元软件进行流热力耦合仿真分析,得到了转速与工作台自重对摩擦副变形影响规律。Zhuravkov等[12]在考虑液体摩擦前提下,研究了转速对轴承热应力分布和变形场的影响。Heinrichson 等[13]和Kim[14]对正常工况运转时磨床热效应以及发热特性导致的热变形进行分析与研究。Crescenzi 等[15]依据流热耦合方法,采用有限元分析方法,计算了水润滑推力轴承各部件温度分布及散热器管与水之间传热系数,有限元模拟结果与实验结果吻合较好。

通过对国内外研究现状综述,发现国内外学者对轴承摩擦副温度特性、力变形、热变形及其热力耦合变形进行了研究,取得了一些可以借鉴的科研成果。但对本文所提出的新型油垫可倾式静压支承结构,及此种静压为主动压为辅的混合润滑在高速重载极端工况条件下摩擦副流热固耦合变形研究未见报道。

1 油垫可倾式静动压支承结构与原理

为了解决液体静压支承高速重载极端工况条件下承载能力降低和运行稳定性变差的难题,提出了新型静动压混合支承油垫结构。油垫底部与底座间采用销连接间隙配合,其运行中油垫产生周向和径向微动,形成楔形间隙,产生动压效应,补偿静压损失,有效地减少极端工况下轴承摩擦学失效。油垫可倾式静动压支承整体结构如图1 所示,可倾式油垫结构如图2 所示,静动压混合支承工作原理如图3 所示。

2 油垫可倾式静动压支承摩擦学性能方程

2.1 油腔压力方程

双矩形腔静动压支承工作台和底座间的间隙近似为平行平板[16−21],故可按平行平板间缝隙流量公式进行推导计算,润滑油从进油孔进入,从矩形油垫封油边流出,如图4 所示。

图 1 油垫可倾式静动压支承结构Fig. 1 Structure of static and dynamic pressure bearing with tilting oil pad

图 2 可倾式油垫结构Fig. 2 Structure of tilting oil pad

图 3 油垫可倾式静压动压支承工作原理Fig. 3 Working principle of static and dynamic bearing with tilting oil pad

图 4 流量计算示意图Fig. 4 Flow calculation diagram

则双矩形腔油腔压力为:

式中:Qd为双矩形腔流量;µ为液压油的动力粘度;h 为间隙油膜厚度。

2.2 油腔厚度方程

油垫中心支承处油膜厚度、油垫绕中心支承处周向倾斜油膜厚度、油垫绕中心支承处径向倾斜油膜厚度以及弹性变形构成了油垫可倾式静动压支承的油膜形状,如图5 所示。

图 5 油膜形状Fig. 5 Oil film shape

油膜厚度为:

2.3 微间隙油膜温升方程

油垫可倾式静动压支承在运转时消耗功率主要有两方面:第一部分剪切油膜所消耗的摩擦功率;第二部分润滑油流经管路、支承间隙及其它装置所消耗的功率,即静动压支承的泵功耗。根据能量守恒原理,在温升计算中,假设全部功耗均转换为热量,使其润滑油温度升高,则温升ΔT 为:

式中:C0为油的比热;J 为热功当量;Np为油泵功耗;Nf为剪切摩擦功耗;

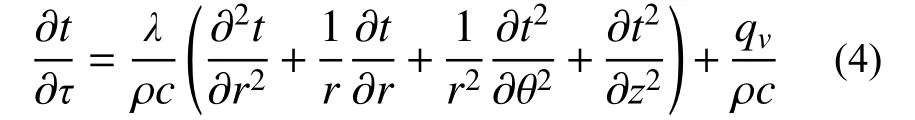

2.4 导热微分方程

油垫可倾式静动压支承结构形状为圆柱形,其圆柱坐标系微元体结构如图6 所示,其导热微分方程可表示为圆柱坐标方程:

2.5 弹性变形微分方程

支承摩擦副弹性变形如式(5)所示:

图 6 圆柱坐标系微元体Fig. 6 Infinitesimal body in cylindrical coordinates

2.6 热弹耦合变形微分方程

在热弹性力学中,引入胡克定律,由弹性模量G、体积应力θ 上述的公式,使用温差、应变来推导广义胡克定律,可得支承摩擦副热弹耦合变形方程如式(6)所示。

3 微间隙油膜温度场和压力场模拟

由本课题组研究成果文献[22]可知,静动压混合支承极端工况条件下润滑性能最佳时所对应的油垫倾角如表1 所示。

3.1 粘温关系及润滑油属性设定

在仿真计算与实验中所使用的是46#润滑油,粘温参数表如表2 所示。利用MATLAB 软件通过内插值法得出其粘度与温度的数学关系式,其关系为:

根据拟合粘温关系方程式(7)进行求解粘温关系设定,考虑变粘度,并进行润滑油属性设定。采用定量供油,两个进油口的流量为0.035 kg/s,温度为室温293 K,出油口压力为大气压,并进行其他边界条件的设定。

表 1 极端工况下润滑性能最佳时的油垫倾斜角度Table 1 Tilting angle of oil pad for optimal lubrication performance under extreme conditions

表 2 46 号润滑油粘-温参数Table 2 Viscosity-temperature parameters of No. 46 lubricant

3.2 微间隙油膜温度场和压力场模拟

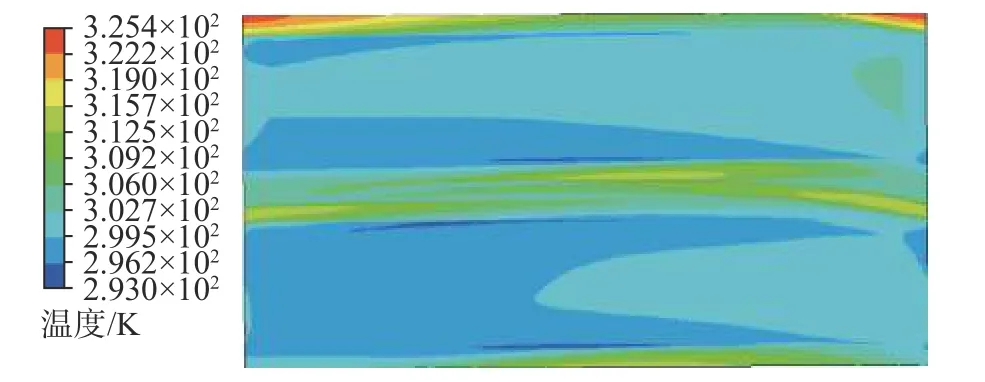

为了研究极端工况条件下摩擦副变形,需对微间隙油膜温度场和压力场进行研究,在ANSYS CFX 中模拟了9 种极端工况下对应的油膜模型[23−26]。受篇幅所限,仅给16 t 极端工况下微间隙油膜温度场和压力场,如图7 和图8 所示,微间隙油膜温度与工况关系如图9 所示,油腔压力与工况关系如图10 所示。

由图9 可以看出,伴随着负载的增加以及轴承转速的降低,间隙油膜的平均温度呈现近似于直线的下降趋势;而油膜的最高温度在0 t~8 t 时呈现一个波动趋势,在4 t 时间隙油膜最高温度达到最高值点,在12 t~32 t 区间,间隙油膜最高温度也呈现依次下降趋势。从以上趋势可以得出:在极端工况下,负载以及转速的变化对油膜温度均有影响,但负载对油膜温度的影响小于转速对油膜温度的影响。

图 7 16 t-162.4 r/min 时温度场Fig. 7 Temperature field at 16 t-162.4 r/min

图 8 16 t-162.4 r/min 时压力场Fig. 8 Pressure field at 16 t-162.4 r/min

图 9 不同极端工况下油膜温度变化趋势图Fig. 9 Variation trend of oil film temperature under different extreme conditions

图 10 极端工况下油膜压力变化趋势图Fig. 10 Variation trend of oil film pressure under extreme conditions

由图 10 可以看出:在 0 t-228.9 r/min~16 t-162.4 r/min,仿真所得到的最大压力与平均压力差值较大;在20 t-147.2 r/min~32 t-78.9 r/min,仿真所得到的最大压力与平均压力差值变小,逐渐靠近。由最大压力与平均压力差值较大,可见静动压混合支承在运转时形成了动压,但随着转速增加,动压效应有所增强。

4 摩擦副热力耦合变形仿真

4.1 摩擦副热力耦合变形分析流程和边界条件

Workbench 仿真迭代过程如图11, 在Workbench中进行流体分析,热分析和结构分析。将油膜温度场与油膜压力场作为体载荷施加到旋转工作台、油垫及底座上,进行流热固耦合变形分析,Residual Target 为 1×10−4,迭代曲线如图 12 所示,边界条件如图13 所示。

图 11 模拟仿真流程图Fig. 11 Simulation flow

图 12 迭代曲线Fig. 12 Residual curve

图 13 边界条件Fig. 13 Boundary conditions

4.2 摩擦副热力耦合变形仿真结果与分析

分别对9 种极端工况下旋转工作台、静压导轨面、可倾式油垫和底座变形进行数值模拟,文中仅给出6 t-162.4 r/min 极端工况时可倾式油垫和与之接触的静压导轨的热力耦合变形,如图14 所示。

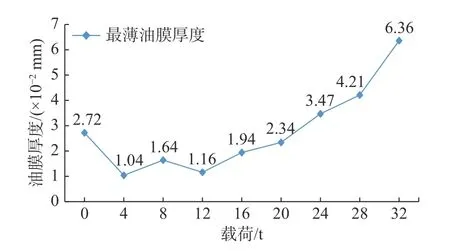

将各种极端工况条件时可倾式油垫和与之接触的静压导轨变形数据进行整理,获得最薄处油膜厚度如图15 所示,可倾式油垫和静压导轨流热固耦合变形如图16 所示。

图 14 16 t-162.4 r/min 时摩擦副变形Fig. 14 Deformation of friction pairs at 16 t-162.4 r/min

图 15 不同工况时对应的最薄油膜厚度分布Fig. 15 Distribution of thinnest oil film thickness under different working conditions

从耦合结果图14、图15 和图16 可以看出,静压导轨呈外凸变形,变形最大区域集中在外侧边角处。随着载荷增加即旋转速度减小,外凸变形值逐渐减小。可倾式油垫亦产生外凸变形,最大变形区域在外侧油腔封油边处,随着载荷增加即旋转速度减小,凸出变形量逐渐减小。当载荷大于24 t 时可倾式油垫开始出现内凹变形,32 t 时内凹变形量达到最大。在0 t-228.9 r/min~24 t-127.1 r/min,摩擦副热变形起主要作用,导致摩擦副变形呈外凸状,在24 t-127.1 r/min 以后,力变形起主导作用,摩擦副变形开始出现内凹。经分析发现,外侧油腔封油边边角处摩擦副变形最大,且均为外凸变形,导致该处间隙油膜变薄,该处容易出现摩擦学失效现象。

图 16 可倾式油垫与静压导轨流热力耦合变形Fig. 16 Thermo-mechanical coupling deformation of tilting oil pad and hydrostatic guide

5 摩擦副变形实验

为验证摩擦副流热固耦合变形理论分析和数值模拟正确性,搭建Q1-224 型静动压混合支承实验平台。旋转工作台导轨材料为铸钢,底座材料为灰铸铁HT300,油垫为7050 铝合金。工作台直径3.15 m,共12 个双矩形腔可倾油垫,定量供油,旋转工作台自重9.85 t,最大承载能力35 t,最高转速250 r/min。实验装置如图17 所示,油膜测厚传感器安装和布置如图18 所示,数据采集与显示系统如图19 所示。受实验室负载条件限制,实验仅对0 t 和12 t 的极端工况下油膜厚度进行验证。

图 17 油垫可倾式静动压支承实验台Fig. 17 Rig of static and dynamic pressure bearing with tilting oil pad

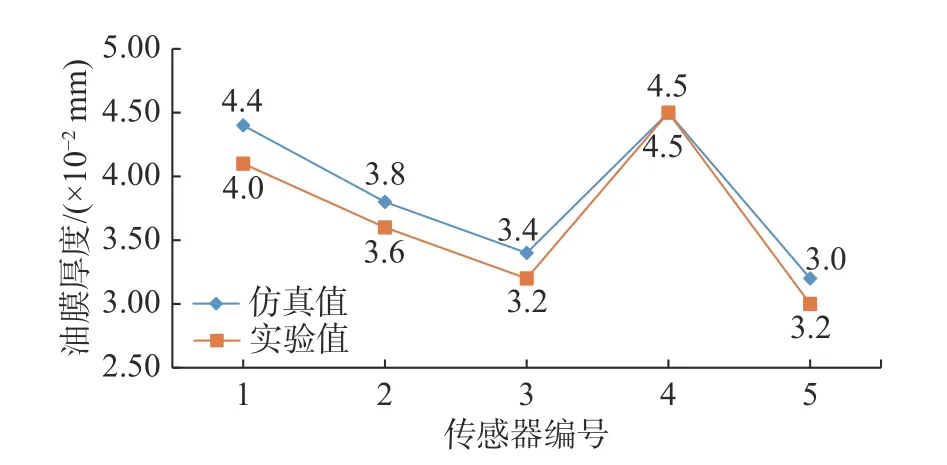

实验对承载0 t 和12 t 极端工况油膜厚度进行测量,取多次测量的平均值作为测量结果。具体的测量值与模拟值如表如图20 和图21 所示。

图 18 传感器安装图Fig. 18 Installation diagram of displacement sensors

图 19 数据采集与显示系统Fig. 19 Data acquisition and display system

图 20 0 t 极端工况时油膜厚实验值与模拟值Fig. 20 Experimental values and simulated values of oil film thickness under 0 t extreme operating conditions

图 21 12 t 极端工况时油膜厚实验值与模拟值Fig. 21 Experimental values and simulated values of oil film thickness under 12 t extreme operating conditions

由图20 和图21 可以看出,实验结果与仿真分析吻合较好,最大误差值为8.9%,验证了摩擦副热力耦合变形理论分析和数值仿真正确性与合理性。

6 结论

采用理论分析、模拟仿真和实验研究相结合方法,对油垫可倾式静动压支承摩擦副在极端工况条件下的流热固耦合变形进行了系统研究,所得结论如下:

(1) 提出了一种油垫可倾式静动压支承结构,其运行过程中产生附加动压,形成静动压混合支承,弥补了静压承载力的不足,解决了高速重载极端工况条件下数控装备加工精度变低和运行稳定性变差的难题。

(2) 推导了变粘度条件下双矩形腔油垫可倾式静压支承油腔压力方程、膜厚方程、温升方程及摩擦副流热固耦合变形方程,为摩擦副流热固耦合变形数值模拟奠定理论基础。

(3) 数值模拟得到了极端工况条件下摩擦副流热固耦合变形规律,并利用MATLAB 软件自编程序得到摩擦副变形形貌,发现外侧油腔封油边边角处摩擦副变形最大,且均为外凸变形,导致该处间隙油膜变薄,该处容易出现摩擦学失效现象,并进行了实验验证,探明了极端工况时油垫可倾式静动压支承摩擦学失效机理。