浅谈大型钢结构集成化整体提升

2021-01-25黄华

黄华

上海陆家嘴金融贸易区联合发展有限公司 上海 200120

引言

上海康德双语学校综合楼屋盖结构形式为双层交叉型钢桁架,提升钢结构总重量约为303吨、楼承板重量约为9吨。综合楼屋顶桁架纵向4榀、横向3榀,平面位置位于Y~AK轴线,纵向4榀桁架位于19、21、23、25轴线,桁架顶部标高约21.750m;桁架整体提升到位后与两端钢柱牛腿焊接连接,提升高度约为13米。由于本项目场地原因无法使用大型机械,如使用现场塔吊进行常规分件高空散装或高空组装,桁架将需要分成数十段进行高空拼装,将会大大提高本项目的安全质量风险,经过多方论证最终确认采用整体提升技术进行安装。

1 工程概况

本项目位于上海市浦东新区浦东新区北蔡御桥社区03A-01地块,本项目西侧为康意路,北侧临御路,南侧御北路,东侧为康恒珞,本次提升部位位于项目东北角,综合楼屋顶,综合楼共计5层,本次提升是在综合馆3层浇筑混凝土后,在3层楼面进行垂直方向原位拼装,拼装完成后安装楼承板,然后进行提升[1]。项目效果图如图1。

图1 项目效果图

2 总体思路的确定

目前常用的大跨度型钢桁架安装施工技术有高空散装、整体吊装及整体提升等,选择一种合适的安装方法将会对后期的施工带来巨大的影响。将上弦杆、腹杆、下弦杆分别进行现场高空散装,高空作业多、危险系数大且安装精度很难控制。将上弦杆、腹杆、下弦杆地面拼装高空安装,根据塔吊性能主桁架将要分成十段,胎架用量大且安装、拆除所用周期长,对工程的进度及成本都会带来不利影响。由于现场场地原因无法进行整体吊装。整体提升多数工作将在三层平台完成,可形成多点、多面流水施工且安装安全性和安装质量也得到了有效的提升。综合考虑工期、质量、成本等因素,根据本项目的结构特点,本项目决定采用超大型构件液压同步提升施工技术进行综合馆屋顶的安装[2]。

3 提升概况

本次提升主桁架长度30.64m,共计4榀,次桁架单条总长度约37米,共3榀。桁架整体由3层楼面标高为(8.98m)提升至五层下弦下表面标高为(19.23m)提升总高度10.25m,如图2-图4所示。

图2 吊装桁架平面图

图3 横向桁架立面示意图

图4 纵向桁架立面示意图

4 工程重难点分析

(1)由于本项目施工场地有限,大型吊机无法进场拼装,型钢桁架分段只能按照塔吊性能性能进行分段,分段数量较多,现场安装精度不好控制现场焊接量较大。

(2)在提升至相应标高处,提升桁架与相应牛腿有28处对接处,4榀主桁架,上弦杆及下弦杆总计16处,3榀次桁架总计12处,如何在提升到位后28个拼装点都可以相应位置对接,为本提升一大难点。

5 型钢桁架拼装思路

提升主桁架上弦杆、下弦杆均为BOX 400×500×40×40,腹杆为BH250×250×16×16和BH300×300×18×20。提升次桁架上弦杆、下弦杆均为BH400×450×16×38腹杆为BH200×200×12×14和BH250×250×14×16。主桁架连接次梁均为H型钢,如图5所示。

图5 型钢主桁架分段示意图

型钢桁架在三层楼面垂直原位拼装,根据塔吊性能将上弦杆、下弦杆按照塔吊性能分段,所有腹杆全部在现场散装,最后整体提升。由于整体拼装是在三层楼面浇筑后进行拼装,地面比较平整因此无须调平胎架。拼装过程中需要设置桁架防倾倒胎架,如图6所示。

图6 桁架拼装胎架示意图

吊装步骤:(1)先下弦吊装就位后吊装直腹杆,吊装上弦,最后填充卸腹杆。

(2)当两榀主桁架拼装完成,连接主桁架间次桁架,连接成整体增强稳定性,当第三榀主桁架拼装完成安装第二跨与第三跨间次桁架以此类推。

(3)安装次梁,完成屋顶桁架及次梁提升前拼装及安装工作。

(4)安装钢筋桁架楼承板及相应辅材。

6 提升点的设置

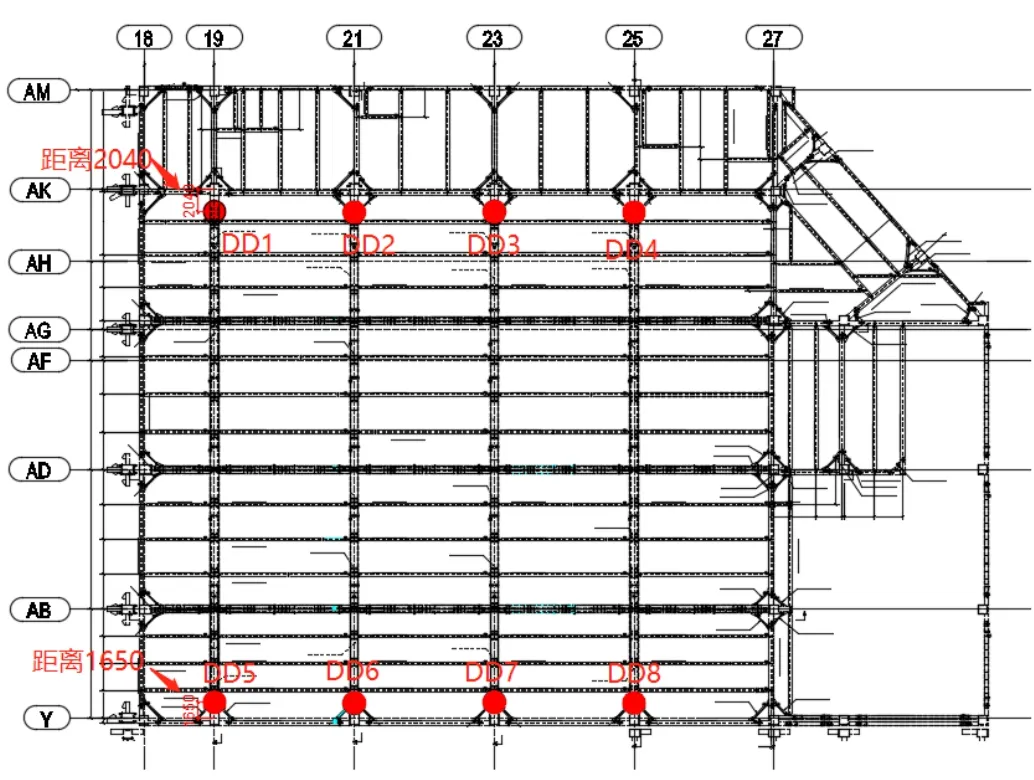

为保证提升状态接近其原设计状态,宜将提升吊点设置在纵向主桁架两端,本次提升共计设置8个提升吊点(如下图)[3]。吊点设置在每榀桁架上弦节点位置,Y轴线一侧吊点中心距离Y轴线钢柱中心距离约1650mm,AK轴线一侧吊点中心距离AK轴线钢柱中心距离约2040mm,如图7-8所示。

图7 提升架平面布置示意图

图8 提升支架示意图

7 提升流程

步骤1:在结构正下方的安装拼装方案拼装型钢桁架,安装提升下吊具和提升支架,安装液压提升器、钢绞线、提升专用底锚,连接液压油管、布设通讯讯号线等液压提升设备设施。

步骤2:液压提升器、液压泵源、液压同步控制系统整体调试;确认无误后,整体加载至结构离地100mm,停留12h观察。

步骤3:各方面确认正常后,正式提升作业。

步骤4:提升期间每间隔3~5m测量其各吊点提升相对高度,如有需要单吊点微调处理。

步骤5:正常提升,将原结构提升至原设计位置附近,各吊点进行微调处理;放慢提升速度,将原结构提升至原设计位置,复测各吊点提升高度是否与设计状态吻合。

步骤6:确认提升到位后,主桁架杆件对口焊接、安装后补杆件,并对主要焊缝进行相关检测。

步骤7:液压提升器分级卸载,结构荷载平稳转移,拆除钢绞线、液压提升器和提升临时措施。

8 提升过程监控

本工程结构受力较为复杂,施工也较为困难,施工风险大,过程中不确定因素较多,为确保综合馆屋顶型钢桁架在提升过程中结构受力变形始终处于安全可控范围,且在提升到位后桁架与牛腿连接节点满足设计与规范要求,在提升过程中必须进行严格的施工监控[4]。

9 安全质量控制

确保结构在提升过程的安全,根据提升吊点的布置,拟采用“吊点油压均衡,结构姿态调整,位移同步控制,分级卸载就位”的同步提升和卸载就位控制策略。控制系统根据上述控制策略和特定算法实现对钢结构的提升姿态控制和荷载控制。在提升过程中,从保证结构吊装安全角度来看,应满足以下要求:

保证泵站同一电机的各个吊点受载均匀;

保证提升结构的空中稳定,也即要求各个吊点在提升过程中能够保持一定同步。

根据以上要求,制定如下的控制策略:

图9 同步控制策略控制示意图

提升前应对提升系统及设备进行全面检查及调试工作

提升器:下锚紧的情况下,松开上锚,启动泵站,调节一定的压力(3Mpa左右),伸缩提升器主油缸,检查A腔、B腔的油管连接是否正确,检查截止阀能否截止对应的油缸;调节变频器,在电流变化时能否加快或减慢对应提升器的伸缩缸速度;

导向架:导向架与提升器的安装牢固,导出钢绞线顺畅;

钢绞线:作为承重系统,在提升前应派专人进行认真检查,钢绞线不得有松股、弯折、错位、外表不能有电焊疤;

底锚:吊具安装无误,锚片能够锁紧钢绞线;

管线及阀块:由于运输的原因,泵站上个别阀或硬管的接头可能有松动,应进行一一检查,并拧紧,同时检查溢流阀的调压弹簧是否完全处于放松状态;检查泵站、同步控制系统及液压提升器之间电缆线及控制线的连接是否正确;检查泵站与液压提升器主油缸、锚具缸之间的油管连接是否正确;系统送电,校核液压泵主轴转动方向,在泵站不启动的情况下,手动操作同步控制系统主控制器中相应按钮,检查各电磁阀和截止阀的动作是否正常,各截止阀与每一提升器编号是否对应;

传感器:包括行程传感器,锚具缸传感器,油压传感器。轻拉各油缸行程传感器拉线和锚具缸的SM、XM的行程开关,使主控制器中相应的信号灯发讯、数值正常变化;

预载入:调节一定的压力(3Mpa),使每台提升器内每根钢绞线基本处于相同的张紧状态;

临时设施:上吊点及下吊点等的安装、牢固情况;提升构件加固情况;结构正式提升时障碍物的清除。

10 试提升

通过试提升过程中对钢结构、提升设施、提升设备系统的观察和监测,确认符合模拟工况计算和设计条件,保证提升过程的安全。

以主体结构理论载荷为依据,各提升吊点处的提升设备进行分级加载,依次为20%,40%,60%,80%。确认各部分无异常的情况下,可继续载入到90%,100%,直至钢结构全部离地。

每次分级加载后均应检查相关受力点的结构状态,甲方应通过全站仪跟踪监测钢结构的高差及下挠,以便离地后进行调平,加载过程中各项监测数据均应做好完整记录。

当分级加载至钢结构即将离开地面时,可能存在各点不同时离地,此时应降低提升速度,并密切观察各点离地情况,必要时做“单点动”提升。确保结构离地平稳,各点同步。

分级加载完毕,结构提升离开拼装胎架约100mm后暂停,停留12h做全面检查,停留期间组织专业人员对提升支架、钢结构、提升吊具、连接部件及各提升设备进行专项检查。

停留期完毕后,各专业组对检查结果进行汇总,并经起吊指挥部审核确认无任何隐患和问题后,由总指挥下达正式提升命令

11 分级卸载

相同于提升工况,卸载时也为同步分级卸载,依次为20%,40%,60%,80%,在确认各部分无异常的情况下,可继续卸载至100%,即提升器钢绞线不再受力,结构载荷完全转移至基础,结构受力形式转化为设计工况。

12 结束语

结合本工程的特点及施工现场的实际情况,采用液压整体提升技术对上海康德双语试验学校钢结构工程综合馆型钢桁架工程进行安装,节约的施工成本,缩短了施工工期,减少了安全隐患,在三层楼面拼装构件便于整体桁架的质量控制,减少了大量的高空焊接作业,减少了楼承板高空安装的各种风险且为上海康德双语试验学校其他专业交叉施工赢得了时间,取得了良好的综合效益,为以后类似项目提供有效参考。