斜螺钉连接的平行弦木桁架节点抗拔性能*

2021-01-25戈禧芸陈志坚侯同宇刘义凡阙泽利

戈禧芸 蔡 雨 陈志坚 侯同宇 刘义凡 阙泽利

(1. 南京林业大学材料科学与工程学院 南京 210037; 2. 重庆大学建筑城规学院 重庆 400045;3. 大连双华木结构建筑工程有限公司 大连116000)

在实际工程中,存在很多单体木结构建筑建造需求而非大批量建造的情况,为了满足不同使用者对建筑安全、使用和造型的需要,木结构建筑的结构和构件设计至关重要。轻型木桁架广泛应用于现代木结构建筑的屋盖、楼盖系统,作为木结构建筑中重要的结构构件之一,其承载力性能关系到整个结构的使用和安全。目前,齿板连接是轻型木桁架最广泛的连接形式,针对轻型木桁架在受力时易出现钢板屈服、齿板滑移、齿板拔出和稳定性差等缺陷,国内外学者开展了大量研究(黄浩等, 2009; 2011; 李昌荣等, 2014; 刘利清等, 2009; 况宜, 2011; 叶虹等, 2012; Gustaf, 2017),为解决齿板连接的单榀木桁架在部分位置承载力不足的问题,国内学者亦提出了多榀木桁架的构造形式(阙泽利等, 2017)。然而,在小批量需求情况下采用工厂定制木桁架的做法成本较高。自攻螺钉无需预钻孔、对木材破坏小、施工方便,且具有较好的屈服强度、抗拉强度等力学特性(程小武等, 2016),在实际应用中出现了斜螺钉连接的新型木桁架形式(图1)。由于新型木桁架受压弦杆和腹杆的性能主要取决于木材抗压能力,而受拉腹杆的性能取决于自攻螺钉的连接能力,因此,受拉节点的抗拔能力是新型木桁架性能的重要参数。

图1 螺钉连接的新型木桁架模型Fig.1 A model of novel truss connected with inclined self-tapping screws

对于自攻螺钉等销类连接件的抗拔力性能,国内外学者已经开展大量研究并建立了经验模型和理论模型。Robert等(2010)根据Johansen理论,通过试验和理论分析,在EC 5(BS EN 1995-1-1∶2014)基础上进一步优化了斜螺钉连接的木构件节点抗拔性能计算公式。Ulrich等(2010)对2 571个欧洲白蜡(Fraxinusexcelsior)木构件进行抗拔力测试,试验考虑了螺钉直径、钉入深度及有效钉入深度、木纹与螺钉轴向夹角等因素的影响,并提出了欧洲白蜡木构件抗拔力计算模型。Ellingsbo等(2012)开展自攻螺钉与木纹方向夹角为0°时的拔出试验以及有限元模拟分析,并将结果与EC 5的现有规定和基于Volkerson模型的平均应力进行比较,发现与试验结果吻合较好。Haris等(2018)对胶合木构件螺纹螺杆的抗拔性能进行研究,通过控制杆轴与木纹方向的夹角以及2种不同边距、间距等因素的试验,获得了抗拔力计算的近似表达式,该式与有限元模拟结果吻合较好。倪鸣等(2015)、程小武等(2016)也分别对自攻螺钉在胶合木和杉木(Cunninghamialanceolata)中的抗拔性能及锚固深度、角度等因素对最终结果的影响进行了相关试验。以往对自攻螺钉性能的研究多集中于标准小样试件的抗拔试验、抗剪试验以及采用自攻螺钉加固梁柱节点(刘慧芬等, 2015)或修复开裂木柱(吴亚杰等, 2015; 宋晓滨等, 2016)等方面,而对不同角度钉入螺钉连接的木桁架受力性能研究较少。

鉴于此,本研究制作一种节点采用自攻螺钉连接的平行弦木桁架,以不同角度钉入螺钉,探究螺钉钉入角度对平行弦木桁架受拉节点力学性能的影响,以期为新型桁架在实际工程中的应用提供基础数据,并完善木结构建筑设计标准。

1 材料与方法

1.1 试件制作

试件根据实际构件简化,选取桁架受拉节点作为研究对象,试件尺寸如图2所示,其中,α为自攻螺钉钉入方向与试件腹杆顺纹方向的夹角,试件弦杆预留2个直径13 mm的孔洞以实现试件通过螺纹锚杆和钢板1、2组合与试验机固定,腹杆预留直径16 mm的孔洞以实现通过2片钢板3和螺纹锚杆与试验机压头连接(图3)。

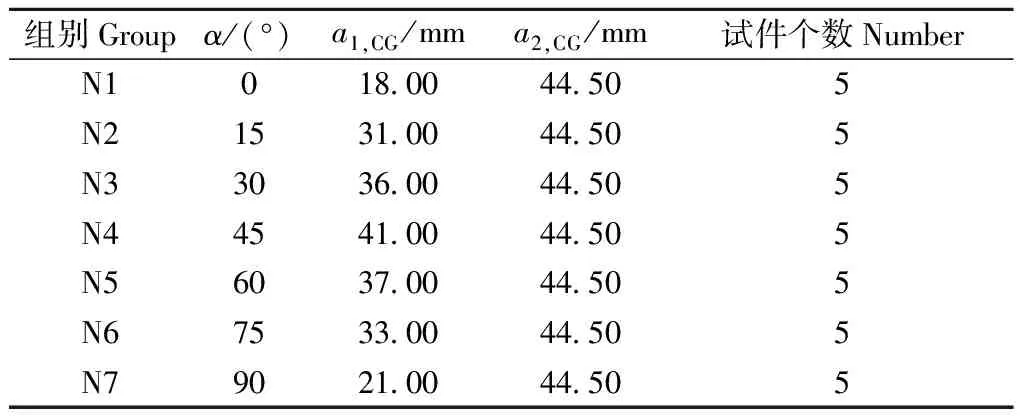

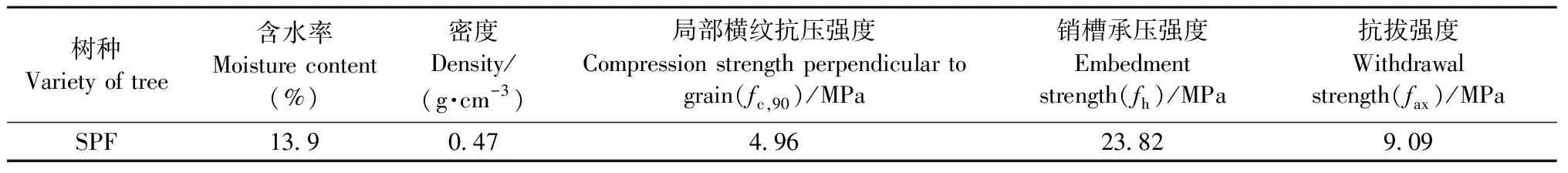

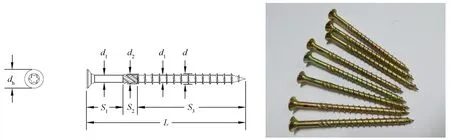

试件共分7组(N1~N7),选取7个角度(α为0°、15°、30°、45°、60°、75°和90°),每个角度测试5个样品,共计35个构件。各组试件尺寸参数见表1。试件全部采用加拿大进口的2×4″规格材SPF(spruce-pine-fir)制作,材料性能见表2。自攻螺钉选用上海美固公司沉头螺钉TCC 8×120(图4),其尺寸及性能参数见表3。

图2 试件尺寸(mm)示意Fig.2 Geometrical characteristics (mm) of the specimen

图3 试件固定装置Fig. 3 Specimen placed inside the fixture

表1 试件尺寸参数①Tab.1 Geometrical characteristics of specimens

表2 SPF材料性能①Tab.2 Properties of SPF

图4 试验用自攻螺钉Fig.4 Self-tapping screws applied in test

表3 自攻螺钉参数①Tab.3 Properties of the self-tapping screws

1.2 试验装置与测点布置

试验采用100 kN三思万能力学试验机UTM5105,通过2片钢板和螺杆将试验机压头与腹杆预留孔洞连接。为了使桁架腹杆仅受轴向力作用,试件倾斜45°放置,弦杆通过螺杆与钢片组合固定。参考ASTM D1761-12: Standard Test Methods for Mechanical Fasteners in Wood,采用位移控制,以2.54 mm·min-1的速率单调匀速进行抗拔试验,加载至试件发生破坏或荷载降为80%Pmax时结束试验。荷载和位移利用TDS-530采集,试验装置与测点布置如图5所示。

图6 试件最终破坏形态Fig.6 Types of failure modes of specimens

图5 试验装置与测点布置Fig.5 Test equipment and measuring point arrangement

2 结果与分析

2.1 试验现象

加载初期,试件处于弹性阶段,除了在受拉过程中因夹具间松动或夹具与构件连接处的空隙发生错动引起荷载-位移曲线出现锯齿状波动外,试件无明显现象,曲线斜率未发生明显变化。

随着加载位移逐渐增大,试件发生屈服,各试件断续发出木材纤维断裂声,当荷载达到峰值时,大部分试件的螺钉钉帽开始凹陷于弦杆中,个别试件的螺钉从腹杆中拔出,随后试件发生破坏,节点强度开始下降。

当荷载从Pmax降至80%Pmax时,试验定义为停止。最终,除了个别试件破坏形态为螺钉拔出外,其余试件均为钉帽拉穿(图6)。这是因为试件所用木材的螺钉抗拔强度fax为9.09 MPa,而木材局部横纹抗压强度fc,90为4.96 MPa,远小于螺钉抗拔强度。此外经统计,发生螺钉拔出破坏的情况在夹角为15°时有1次、30°时有2次、60°时有2次、75°时有3次,总计8次,约占所有破坏试件的22.86%。

图7 桁架节点剖面Fig.7 Sectional views of joints of different angles

加载结束后,将各组钉帽拉穿试件的弦杆剖开,可观察到螺钉及木材的变形和破坏,如图7所示。可以看出,木纹与螺杆轴向夹角为0°和15°时,螺钉几乎未发生变形,节点破坏主要由钉帽拉穿弦杆导致。这是由于螺钉的螺纹大部分钻入腹杆,弦杆中只有辅助螺纹和光杆部分,螺钉在腹杆中的抗拔强度远大于其在弦杆部分的抗拔强度与钉帽部分木材横纹抗压强度之和,因此抗拔试验过程中钉帽逐渐嵌入弦杆,最终将其拉穿。

木纹与螺杆轴向夹角为30°时,螺钉发生微小弯曲,木材无压溃现象。从夹角45°到90°的4个试件中,螺钉不同程度发生塑性铰变形,即典型的Johansen Ⅱ类屈服模式,且螺钉变形逐渐增大。可见,当螺钉钉入角度大于等于45°时,螺钉在拉穿过程中先受到弦杆施加的剪应力产生塑性铰变形,后随荷载增大逐渐拉穿弦杆。

2.2 荷载-位移曲线分析

图8为7组螺钉钉入方向与桁架腹杆顺纹方向不同夹角的荷载-位移曲线。可以看出,各组试件在加载初期均处于弹性阶段,节点位移随荷载增加呈线性增长。夹角为0°、15°、75°和90° 4组试件的平均荷载-位移曲线存在明显屈服阶段,根据试验破坏现象,夹角为0°试件的屈服阶段产生是钉帽陷入弦杆后逐渐拉穿弦杆所致,荷载在Pmax附近有很好的保持,故试件属于延性破坏; 夹角为15°时,螺钉倾斜角度较小,曲线特征与0°类似,故也属于延性破坏,但其中有1个试件的荷载-位移曲线与其他试件明显不同,这是因为该试件在抗拔试验中发生螺钉拔出破坏; 夹角为75°和90°试件的屈服阶段产生是螺钉弯曲变形所致,N6、N7两组试件螺钉钉入时倾斜角度较大,螺钉在受力过程中弯曲变形程度也较大,但N6组5个试件在达到最大力后其荷载-位移曲线下降趋势很陡,故N6组试件属于脆性破坏,同理N7组也有3个试件属于脆性破坏。

夹角为30°的试件螺钉变形很小,对应的平均荷载-位移曲线无明显屈服阶段,达Pmax后曲线“阶段式”下滑,属于延性破坏,是钉帽陷入弦杆后逐渐剪断木材,最终拉穿木材所致; 其中2个试件的荷载-位移曲线与其他试件明显不同,是因为这2个试件最终为螺钉拔出破坏。

图8 桁架节点试件的荷载-位移曲线Fig.8 Load-displacement curves of truss joints connected with screws

夹角为45°和60°的试件存在短暂屈服阶段,但由于其螺钉弯曲变形程度较75°和90°的试件小,故在荷载-位移曲线中表现不明显。屈服阶段后,2组试件的平均荷载-位移曲线出现一个显著增强阶段,这主要是因为螺钉先发生弯曲变形,变形结束后随着荷载继续增加钉帽才开始剪断木材,最终发生拉穿破坏,由于荷载下降速度缓慢,故2组试件仍属于延性破坏。N5组,即夹角为60°的5个试件中,有2个试件的荷载-位移曲线明显高于其他试件,是因为这2个试件最终为螺钉拔出破坏,而木材抗拔能力明显高于局部承压能力,故这2个试件的最大承载力较大。

2.3 极限荷载分析

桁架节点在受拉过程中受木材销槽承压强度、抗拔强度、钉帽拉穿强度和螺钉抗弯强度的综合作用。为了进一步研究节点受力机制,假设节点在受力过程中螺钉受到的销槽承压和抗拔作用均为均布荷载,图9所示为节点在受力过程中的内力分析。可以看出,随着螺钉钉入角度增加,节点由单纯受木材抗拔强度和钉帽部分局部抗压强度作用逐渐演变为受木材抗拔强度、销槽承压强度和螺钉抗弯强度等综合作用,由于节点破坏模式在各角度均为钉帽拉穿破坏,因此可推测节点强度和刚度主要受其钉帽拉穿强度和刚度的影响。当夹角增加时,螺纹剪断木纤维变多,钉帽拉穿强度下降,刚度降低,而反观螺钉抗弯强度则开始发挥作用,使得节点刚度和承载力进一步提升,随后节点内各种作用力相互复合作用,对节点承载力共同产生影响。

图9 节点受力理论分析Fig.9 Theoretical analysis of nodal forcesfhead为钉帽拉穿强度,即木材局部横纹抗压强度Compression strength perpendicular to grain; fax为抗拔强度Withdrawal strength of the timber; fh1为腹杆中销槽承压强度Embedment strength of the tensile joints along the length of the screw; fh2为弦杆中销槽承压强度 Embedment strength of the chord along the length of the screw; Sh为钉帽面积Area of the screw head; S1为螺钉钉入腹杆深度Depth of screw driven into the tensile joints; S2为弦杆厚度Thickness of the chord; N1为腹杆中螺钉所受拉力Withdraw capacity of the screw loaded parallel to the screw axis in the tensile joint; N2为弦杆中螺钉所受拉力Withdraw capacity of the screw loaded parallel to the screw axis in the chord; H1为弦杆对腹杆的压力Compressive force between timber members; H2为腹杆对弦杆的压力Compressive force between timber members; Q1为腹杆中螺钉所受剪力Withdraw capacity of the screw loaded perpendicular to the screw axis in the tensile joint; Q2为弦杆中螺钉所受剪力Withdraw capacity of the screw loaded perpendicular to the screw axis in the chord; My为螺钉抗弯弯矩Screw bending moment; μ为界面摩擦系数Friction coefficient between timber members.

图10所示为各组试件最大承载力及平均值变化。可以看出,夹角为60°时试件的平均承载力最大,达7.423 kN,夹角为0°时试件的平均最大承载力为7.259 kN,二者相差不大,仅2.21%。夹角为15°时试件的平均承载力最小,为4.088 kN,最大值相比其提高81.58%。

图11所示为各组试件螺钉单位长度承受的最大荷载及平均值变化,相比图10,螺钉有效钉入深度对各角度钉入螺钉试件的承载力变化影响较小。夹角为0°时螺钉单位长度承载力最大主要是因为螺钉钉入方向与桁架腹杆顺纹方向平行,螺纹与木纤维充分缠绕,有效提高了节点的抗拔能力。当螺钉倾斜钉入时,螺纹将木纤维剪断,缠绕关系减弱,钉帽更易拉穿弦杆,节点承载力下降。随着倾斜角度增大,螺钉侧向受力使其发生弯曲变形,螺钉的抗弯作用增强了节点抗拔能力,但随着倾斜角度增至一定程度,即螺钉受到的侧向力与螺钉轴向夹角不断增大时,螺钉的抗弯强度逐渐减小,故夹角从30°到90°,各组试件螺钉单位长度承载力先增大后减小。而夹角为15°时螺钉单位长度最大承载力最小是由于此时螺钉有效钉入深度较大,木纤维剪断数量较多,但螺钉与木纤维缠绕作用减弱的同时螺钉未发生弯曲,故承载力最弱。

图10 试件最大承载力比较Fig.10 Comparison of load-carrying capacity for various inclined self-tapping screws

2.4 屈服荷载分析

屈服荷载(Py)即桁架节点开始屈服时的荷载,为该节点在恢复原有性能情况下所能承受的最大荷载,试验结果如图12所示。可以看出,各组试件的屈服荷载变化较大,其变化趋势与最大承载力几乎一致。螺钉钉入方向与桁架腹杆顺纹方向夹角为0°时屈服荷载最大,为4.859 kN,比最小值即夹角为15°时提高59.68%。结合试验现象,夹角为0°~15°时,试件屈服荷载受木材横纹局部抗压强度控制; 夹角为30°~90°时,试件屈服荷载受螺钉抗弯强度控制。横纹局部抗压强度作用随角度增加显著减小,而螺钉抗弯强度作用随角度增加先增加后减小,夹角为45°时最大。

图11 螺钉单位长度承受最大承载力比较Fig.11 Comparison of load-carrying capacity per millimeter for various inclined self-tapping screws

图12 试件屈服荷载比较Fig.12 Comparison of yield load for various inclined self-tapping screws

2.5 刚度分析

参考日本木结构设计计算方法(日本住宅 ·木材技術センタ一, 2005),试件刚度为荷载-位移曲线弹性阶段0.1Pmax和0.4Pmax对应两点连线的斜率。从图13可以看出,螺钉钉入方向与腹杆顺纹方向夹角越大,试件刚度越小,夹角为75°时刚度平均值最小,仅0.38 kN·mm-1,夹角为0°时试件对应的刚度最大值比夹角为75°时提高12.5倍。夹角为90°时试件平均刚度呈增加趋势,约比最小值提高1.4倍。结合试验现象,随着倾斜角度增加,螺钉弯曲变形程度增大,而刚度越来越小,可见,桁架节点刚度取决于连接螺钉的变形程度。

图13 试件刚度比较Fig.13 Comparison of stiffness for various inclined self-tapping screws

3 结论

1) 螺钉钉入方向与桁架腹杆顺纹方向夹角为0°和15°时,螺钉未发生弯曲变形,弦杆和腹杆亦未出现木材被螺杆压溃现象,试件破坏主要是因为木材横纹抗压强度小于螺钉抗拔强度,钉帽最终剪断并拉穿弦杆; 夹角为30°~90°时,螺钉发生弯曲变形,弦杆和腹杆中螺杆周边木材出现不同程度压溃现象,其失效主要是因为销槽承压形成的剪力达到螺钉屈服荷载。

2) 夹角为0°~15°时,试件屈服荷载受木材横纹局部抗压强度控制,其作用随角度增加显著减小; 夹角为30°~90°时,试件屈服荷载受螺钉抗弯强度控制,其作用随角度增加先增加后减小,夹角为45°时最大。试件刚度随螺钉倾斜角度增加而减小,最大值(0°时)比最小值(75°时)提高12.5倍。

3) 综合分析节点的破坏形态、极限承载力、刚度和屈服荷载,当螺钉钉入方向为45°~60°时,新型桁架节点的受力性能最优; 而螺钉钉入方向为0°的试件由于具有较高承载力和刚度,适用于建筑中对刚度要求较高的部位。

基于上述结论,在实际工程中建议:

1) 夹角为0°~15°时,由于节点承载力和刚度较高,建议用于木桁架上下弦端部和竖向腹杆连接的部位; 夹角为45°~60°时,由于节点可以充分承载受剪拉复合作用力的荷载,建议用于木桁架上下弦和斜向腹杆连接的位置。

2) 鉴于在夹角较小时其抗拔力远大于钉帽拉穿强度,因此建议在螺钉钉入过程中于螺钉钉帽和弦杆之间增加垫片以提高节点承载力。